熱処理説明で用いられる熱処理図で、CCT曲線を紹介しています。前のページではS曲線を取り上げました。そちらも参考にしてください。

連続冷却変態曲線(CCT曲線)の見方と考え方

これは、焼入れ温度からの冷却速度を変えて冷却した場合に、組織や硬さがどうなるのかを示した図表です。

Continuous-Cooling-Trancformationの頭文字をとっていますが、冷却速度を制御する焼入れ冷却装置を利用して、等速に冷却をして常温まで冷却した後の硬さなどを示しています。

「等速」で冷却するというのは、実際の熱処理操作では難しいことですが、実験室的な冷却方法によって、いくつかの鋼種でこのような図が作成されています。

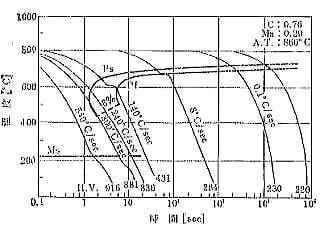

これは、共析鋼のCCT曲線で、上のS曲線に対して、冷却速度の違いによる「硬さ」が示されています。

これを用いて、鋼種ごとに、常温まで等速冷却して測定される硬さから、平均の冷却速度での冷却過程が推定できる・・・などの、色々な利用方法が考えられます。

ただ、すべての鋼種にこのような図があればいいのですが、あまりその数は多くはありません。

成分が近いものを利用することで、焼入れ後の硬さとその冷却方法から焼入れ過程が推定できるなどで重宝な図で、焼入れ性の低い鋼材の質量効果などの推定に利用できるなどではS曲線より利用度が高いように思われますが、冷却条件が特殊なので、使い方は難しいのですが、この見方や考え方を知っておくと、熱処理を考えるために役立つ・・・という程度でしょうか。

CCT曲線の見かた

図は0.76%Cの共析鋼の例です。

ここでは、Psはパーライトが析出する点(温度-時間)で、この線にかかって冷却すると、パーライトが析出して、焼入れしたときの硬さが低下します。

ここでは、Psにかからないように冷却するためには、 毎秒300℃程度以上の冷却速度が必要だということがこの図から読み取ることができます。

この速度で冷却すれば、881HV(66HRC)という、非常に硬い硬さが得られるということがわかります。

しかしそのためには、1秒程度で500℃程度まで温度低下をさせなければならないので、水焼入れをしても少し品物が大きくなると、難しいということがわかります。

ここでは示しませんが、焼入れ性の良い鋼種であれば、パーライトの析出までの時間が長く、焼きが入りやすいということが読み取れます。

しかし、この連続冷却というのは、水とか油などの冷却材に浸漬してもできるものではないので、検討する場合には、「800℃から500℃までの平均冷却速度」などをこの連続冷却の線に合わせて考えるなどでこの図を利用するのですが、正直に言えば、あまり実際的に役に立つ図表ではありません。

このように、CCT曲線は、小さな品物や、比較的焼入れ性の悪い鋼種の焼入れ状態を推定するのには役に立つこともありますが、近年は非常に焼入れ性に優れた鋼種が増えており、大きな形状の品物を扱うことが多いために、これでは使いにくいことから、例えば、プロテリアル(旧:日立金属)(株)では、焼入れ性の良い鋼種のサイズが大きくなった時の硬さ推定や、太丸径の品物の中心硬さの推定ができる「半冷曲線」というものを作成して公表しています。 →こちらを参考に

また、最近では、パソコンソフトなどを用いて、(まだまだ高価で使い方も面倒ですが)加熱冷却シミュレーションができるようになってきていますので、もう少し使いやすくなれば、CCT曲線の数値を併用することで、焼入れ状態を検討することも可能になってくるでしょう。

・・・・・ とは言うものの、PCを用いてシミュレーションをすることがあるのですが、まだまだ、熱電対を用いて実測した冷却過程とはかなり異なってくるなどで、変態を取り扱うのはまだまだ問題があります。

大型の品物の冷却状態を推定する場合などで、このCCT曲線があれば、品物の表面硬さから冷却過程が(およそですが)推定できるので、利用価値がないとは言えません。

【実際にCCT曲線は利用できるのでしょうか?】

このCCT曲線は、熱処理講義には説明されるのですが、先程も書いていますが、実際には使いにくいように思っています。

構造用鋼の焼入れで、焼入れしたあとの硬さが出なかった時などに、 その冷却過程を考察するような使い方はできるのですが、実際の熱処理では、連続的に等速で冷却するというのは特殊な条件ですし、「油冷する」と言っても、実際の熱処理のほとんどは、油温に達する温度まで冷却しませんし、通常の品物では、大きさがあるので、品物の内外の温度差があリます。

このようなことから、実際には、熱処理の説明用として用いられているだけのような気がしますし、近年では研究もされていないと思います。(m(__)m)

通常の熱処理では、焼入れ硬さを測って、それを基に焼戻し温度を決めたり、冷却条件を検討することなどで熱処理状態を把握しますので、ほとんどこの図を使うこともありません。

だから、熱処理従事者の方も、熱処理勉強用の特殊なグラフ程度にしか思っていないのではないでしょうか。

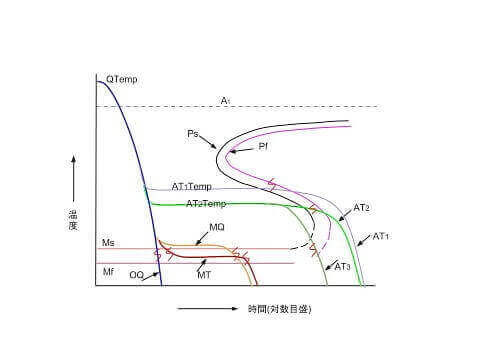

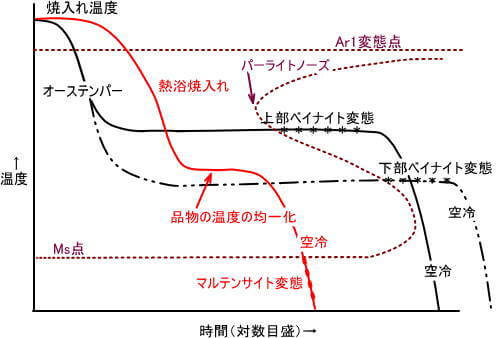

最後に、熱処理講義などで出てくる、恒温熱処理関係の図を紹介します。

これも、熱処理説明のための特殊な図で、考え方だけを示します。

恒温熱処理とそれを説明する図について

ソルトバスなどの恒温槽を使うことでできる特殊な熱処理法に、オーステンパー、マルテンパー、マルクエンチなどの処理があります。

この図は、油焼入れ(OQ)、オーステンパー(AT1~AT3)、マルクエンチ(MQ)、マルテンパー(MT)とよばれる処理をまとめて表現しています。

この図も、説明用で、しばしば熱処理の冷却時の温度と時間の関係を説明する際には、このような、S曲線とCCT曲線をまぜた図を用いて説明される場合がよくあります。(S曲線で説明しましたが、恒温処理に温度変化を加えた少し特殊な図です)

これらの恒温処理は、機械的性質を調整したり、変形などを防ぐ目的などにも応用されることがあり、温度と時間を巧みに利用した熱処理方法といえますが、油焼入れなどでは、このような処理はできません。

詳しくはこちらの、ソルトバスのページでも少し詳しく説明しています。

オーステンパーと熱浴焼入れの違いについて

オーステンパーと呼ばれる、ソルトバスやオイルバスなどの恒温槽を用いて行う「恒温処理」は、ごく一部で行われているものの、特殊な熱処理です。

これに対して、ソルトバスを用る高速度鋼(ハイス)の焼入れでは、500℃程度の恒温槽に浸漬して、品物の温度の温度になったら取り出して空冷するという焼入れ方法が取られています。これは、熱浴焼入れといいます。

焼入れ性の良い鋼種では、パーライトノーズが非常に長時間側になっていますので、ソルトバスを用いて、たとえば、1100℃以上の焼入れ加熱温度から、550℃程度の恒温槽に品物を入れて冷却して、品物内外の温度を均一にしてから取り出して空冷する・・・という、赤線のような焼入れ方法が行われます。

この方法は、正常な焼入れ状態(硬さや組織)を保って、 なおかつ変形を少なくするためにとられる焼入れ方法ですが、恒温処理で変態を完了させるオーステンパーではありません。

しかし、熱処理現場では、これを慣習的に「オーステンパー」という人が多いようです。 マイナーなことなので、訂正するほどのことでもないのですが、オーステンパーは恒温処理で、この熱浴焼入れとは異なるものですので、そのことを知っておいてください。

ちなみに、近年では、高速度鋼を真空炉で加圧冷却するか、油冷するようになってきています。加圧冷却は、大量の窒素ガス炉一気に流して急速冷却するのですが、冷却を早くすると変形量が増えることなどもあって、それをコントロールすることが重要になっていますので、この図のように、冷却過程の温度で冷却速度を変える操作で熱処理変形の様子が変わってきます。

その他のソルトバスを用いた熱処理でも、200℃以下のソルトバスに品物を浸漬して、マルテンサイト変態点の直上や直下で冷却して、熱処理変形を緩和する方法などが日常的に行われています。

ソルトバスは、廃液処理の問題やソルトの吸水によるサビやすさの問題があって、設備自体がなくなる傾向にあるので、ソルトバスに変わる設備もないことで、ソルトバスを使った恒温処理も、次第になくなっていって、このような熱処理説明の必要性がなくなるでしょう。

しかし一方では、温度制御技術の進歩によって、油冷などにおいても、疑似的な恒温処理ができるようになっていくでしょうから、また違った熱処理品質が生まれる可能性もあります。 その時には、このような特殊な熱処理法も、見直されるかもしれませんので、頭の片隅においておいていいかもしれません。

これで焼入れに関するページは終わりです。 →次の焼戻しのページへ最終確認R6.4月