熱処理用語 質量効果・臨界直径・Uカーブなど

ここでは、焼入れに関係する熱処理用語のうち、「質量効果と臨界直径」「最大有効直径」「有心焼入れ」「Uカーブ」などと、それに関連する用語のいくつかを説明します。

これらの用語は、熱処理勉強のために知っておく必要がある用語という感じになっていて、近年は熱処理現場などで使う機会が減っていますが、消えたわけではないので、サラッと読み進める程度でいい感じがしています。

質量効果と臨界直径

品物が大きくなると、焼入れ時の冷却速度が低下して、焼入れ硬さが低下しますが、これを「質量効果によって焼きが入らない・・・」などと表現されます。特に、数値による評価などはありません。

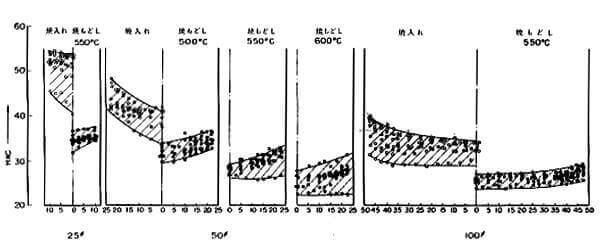

この図は、SCM435の例で、日本鉄鋼協会データシートから引用した図で、まず、焼入れする品物の直径(25∮~100∮)と表面の焼入れ硬さを見てください。

25mm(55-45HRC) → 50mm(50-42HRC) → 100mm(42-32HRC) と品物の直径が大きくなってくると、内部でも表面でも、焼入れ硬さが低下しています。

つまり、太い径の品物になるほど、焼入れしたときの硬さは低下しているのですが、これが、 「鋼材の質量効果による焼入れ硬さへの影響」です。 質量効果は マスエフェクト(mass-effect) とも言われています。

これは、調質(500℃以上の焼戻しをして、鋼材の強さを均質化する熱処理)をすると、表面と中心の硬さが平準化していきます。

このように、焼入れ性を高める合金元素の含有量が比較的に少ない構造用鋼では、少し大きな形状になると、表面硬さが低下して、十分な表面硬さを得ることができません。

もちろん、組織についても、マルテンサイト組織以外の組織が混ざってきます。

つぎの、焼入れ性や冷却に関係する熱処理用語は、熱処理説明の中ではでてくるのですが、実際には、あまり使われない言葉で、調べてもよくわからないところがありますが、こういう言葉があるという程度の内容で説明します。

最大有効直径

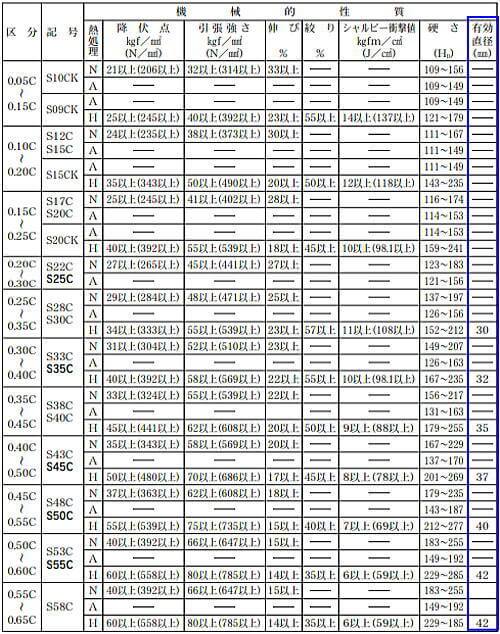

JIS鋼種で、「焼きの入る最大有効直径」が示されている場合があります。

指定の熱処理をして、その直径までの品物で、JISの機械的性質が得られる目安が最大有効直径です。

下表は、炭素量が同程度で、他の合金元素を加えたときの焼の入りやすさを「最大有効直径」で示したものです。

ここでは、炭素量が同等の鋼種なので、小さな試験片での焼入れしたときの最高硬さは58-60HRC程度と推定されますから(→こちらを参考に)、合金成分のうち、C,Si,Mn値はほぼ同じということから、Ni,Cr,Moなどによって最大有効直径が大きくなっているということがわかります。

このように、焼入れ性を高める合金元素(→前ページ)が増えてくると、径が太くなっても焼が入りやすいのです。

【注意】この数値は1979年版のJISから引用していますが、有効直径とは、既定の焼入れをした時に、中心部で既定の硬さが得られる場合の最大直径のことか、または、50%マルテンサイトになる直径と言うのですが、この数値がそれのどちらを指しているのかはわかりません。 ここでは、焼入れ性を高める合金元素が多いほど深く焼入れ硬化するというところだけをみておいてください。

以上から、炭素量が多くなるほど、また、焼入れ性が上がる合金が添加されれば、表面硬さが確保しやすくなり、焼入れされる深さも増す・・・と覚えておいてください。

その他、以下の用語もあります。

【臨界直径】

直径に対して3倍以上の長さの品物を、指定の方法で焼入れしたときに、 その中心が50%マルテンサイトになる丸棒の直径を「臨界直径」と言います。

【臨界冷却速度】

焼き入れの際に、硬いマルテンサイトが生じる最低の冷却速度を臨界冷却速度と言います。

臨界冷却速度よりも早く冷却した鋼は、硬いマルテンサイト量が増えますし、 それより遅い冷却速度ではトゥルースタイトやベイナイトなど、マルテンサイトでない組織が多くなって、マルテンサイトほど硬くならない状態になります。

またここで、ある冷却方法で棒材の中心部が50%がマルテンサイトになる鋼材径を臨界直径と言うのに対して、無限大の冷却速度での臨界直径を、理想臨界直径という言い方をします。

臨界冷却速度は、もちろん、鋼材の成分(鋼種)と品物の大きさで変わってきます。

有芯焼入れ

鋼を焼き入れをしたときに、表面が十分に硬くなることや、その硬さが内部まで低下しにくいことを、「焼入性がいい」といいますが、「焼の入りやすさ」を表現する場合は、

(1)どのくらいの最高硬さになるか

(2)どれくらいの深さまでその硬さが確保されているか

・・・という指標があります。 前者は主に、鋼中の炭素量に関係する「表面硬さ」、後者は「焼入れ深さ」と言われます。

このような「焼入れ性」について、それを数値などで表す適当な方法はないのですが、1つの方法として、 「ジョミニ1端焼入れ試験方法(→こちらに紹介)」があります。 これは、機械構造用鋼などのように、比較的焼入れ性の低い鋼種の硬さ推移を見ることで、最高硬さや端面からの焼入れ深さを比較できます。

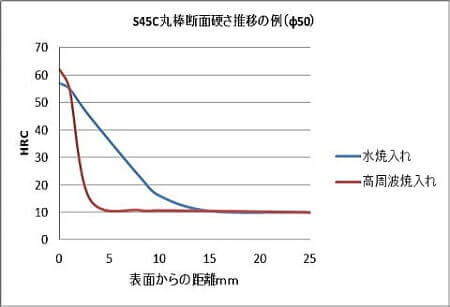

焼入れ性の低い鋼種で、少し大きな径の丸棒を焼入れして、その断面硬さをみると、下のように、内部になるにつれて硬さが低下していきます。

このように、焼入れ性の高くない材料や、高周波焼入れなどで表面熱処理をすると、表面と内部の硬さの差が大きい状態の品物になりますが、これを「有芯焼入れ」と表現されることがあります。

中心まで焼き入れされている状態は「無芯焼入れ」といいますが、これらのどちらがいいか悪いか・・・という表現ではありませんし、有芯焼入れも、無芯焼入れも、どちらも、あまり耳にする言葉ではありません。

図にあるS45Cのφ50の鋼材を水焼入れした場合では、最表面はマルテンサイト(と一部にフェライト組織のある混合組織)に なっていますが、 表面から数mm内部になると、マルテンサイトは見られないで、フェライトとソルバイトなどの混合組織になっていて、表面から中心に向かうと、硬さは低下していきます。

この図でみると、高周波焼入れでは表面から約5mm、水焼入れでは、表面から15mm程度が焼入れによる硬さ上昇がありますが、それより内部は全く焼入れ硬化はしていません。

高周波焼入れをして表面硬化する場合は、炭素量に応じた表面硬さは得られますが、熱の及ばない内部では、全く硬化しません。また、焼入れ性の高い上右のニッケルクロム鋼などでは、残留オーステナイトによって、炭素鋼以下の表面硬さになることも多いので注意が必要です。

高周波焼入れは、表面の硬さや疲労強度、耐摩耗性を付加する熱処理として重宝されます。

硬化する深さは、主に印加する高周波電流の周波数によって決まり、 上図に示させるように、境界層を隔てた硬さの差が大きい状態になります。 これによって、表面に圧縮応力を与えるという、高周波焼入れ特有の性質が得られます。

一方のS45Cを全体加熱して焼入れした場合には、上図のように、表面から内部への硬さや組織の変化が緩やになりますので、 全体強度も上がることから、その特徴を利用する場合があります。

Uカーブ

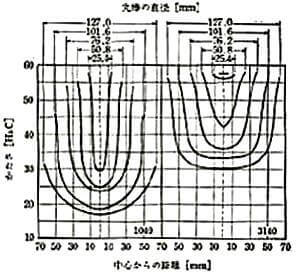

断面の硬さを測定すると、中心部が低くなる「U字」のような分布になるため、それ表した図は、「Uカーブ」と呼ばれます。

焼入れ性が非常に高い高合金鋼を除くと、鋼を焼入れした状態では、表面が最も硬さが高く、内部にいくほど硬さが低下しています。

もちろん、硬さだけではなく、顕微鏡組織も均一ではありません。

硬さは強さや耐摩耗性と相関関係があり、衝撃性などは反対の関係になるので、このような硬さ分布も、一概に「良くない」とはいえませんから、焼入れした品物では、こういう状態になっていることを知っておく必要があります。

また、通常は、熱処理硬さは「表面の硬さ」しか測定しませんので、内部の硬さの詳細はわかりにくいのですが、表面は内部に比べて、硬く耐摩耗性がある状態になっており、内部は、表面より軟らかく、衝撃性の強い状態になっているということを把握しておく必要があります。

もっと内部まで硬い硬さが必要なら、焼入れ性を高める合金元素を多く含む鋼種を使えばいいのですが、品物の用途によっては、このような状態が「良い状態」のものもあって、必ずしも、断面全体が同一硬さになる必要もない場合もあります。

0.4%C鋼のUカーブの例

0.4%C鋼のUカーブの例

この図の左半分は0.4%の炭素鋼で、右は、0.4%Cのニッケルクロム鋼です。

焼入れ性の高くなる合金元素の添加によって、太径でも高い表面硬さが確保され、内部も、炭素鋼に比べて硬さが上がっています。

→次ページへ 焼入れ温度についてR4.7ページ分割 R7.8月見直し