工具鋼評価で衝撃試験値が表示されますが、特に高い硬さの工具鋼のじん性評価試験についてはJISの規定はなく、メーカーなどが独自で行っているものです。ここでは、ノウハウ的な内容や一般書籍にはない内容もあわせて説明しています。

工具鋼材料の「じん性」

「じん性」は強靭性や「ネバさ」を表す指標で、工具鋼の評価では耐摩耗性とともによく使われる数値です。

一般的には、硬さが低くなるとじん性は向上します。

シャルピー衝撃試験などの破壊靭性試験でその数値を比較する場合が多いのですが、ねばさは、引張試験の伸び・絞り、曲げ試験のタワミなどでもその評価されることがあります。

いずれも、工具鋼などの高い硬さのもののじん性の試験は危険な作業もあって、鋼材の評価でも衝撃試験などは規定されていませんが、鋼種間の性能比較のために行われる場合が多くなっています。

ただ、試験片の作製なども費用がかかるうえに、試験も危険が伴うので、誰でも簡単に実施できるものではありません。

ここでは、一般的にカタログなどに示される、じん性を評価する試験について説明します。

JISに規定された鉄鋼の衝撃試験には、試験片を破壊したときの吸収エネルギーを測定する、シャルピー衝撃試験やアイゾット衝撃試験が一般的です。

さらに、 曲げ試験、ねじり試験、その他の測定原理の違う試験もあり、試験片、試験方法などもいろいろ工夫されて、独自の方法でそれを評価される場合もあります。

また、近年では、既存の試験機では、電気的な信号をとらえて破壊現象を考察するなどの、いろいろな技術が加わって評価されるようになってきています。

ここでは、高い硬さの工具鋼の場合のじん性評価試験方法について説明します。

高い硬さでじん性の鋼種間比較をする必要が多い、工具鋼メーカー各社では、近年はプロテリアル(旧:日立金属)(株)さんが古くから行ってきた、10Rシャルピー値による試験数値の比較が多くみられるようになっています。

反対に、メーカー独自の試験方法やPR効果をねらった試験もあって、現在では、客観的な評価方法が統一されていないという状況です。

言い換えれば、材料特性が多岐にわたっていて、高い硬さでのじん性の簡単な評価がしにいということでしょう。

(1)衝撃試験による方法

JISにも規定されて広く行われている方法は、衝撃試験機によって試験片を破壊する時の吸収エネルギーの大きさを測定する方法があります。

それを「破壊靭性試験」という場合があります。

それに対して、曲げ試験や抗折試験を「静的靭性試験」とよんで、区別して説明される場合もあります。

主な破壊靭性試験のひとつに、 シャルピー衝撃試験機を用いる試験があります。(アイゾット試験やねじり衝撃試験などもありますが、ほとんど見ることがなくなりました)

低硬さの熱処理品の評価方法では、JIS3号試験片を用いたシャルピー衝撃試験方法がよく行われています。

これは、機械構造用鋼など、比較的に低い硬さのものに用いられるもので、調質などの、比較的低い硬さ(例えば350HB以下)の熱処理後の機械的性質を評価するために用いられているものです。

試験は、熱処理した鋼材から10mm角(長さ60mm程度)のJIS3号試験片をつくって、 ハンマーでその中心を叩いて、試験片を折った時に失われたエネルギー(吸収エネルギー)を測定する方法です。

この試験片の切り欠きの形状が、半径1mmx深さ2mmなので、「2mmUノッチ」という言い方をされる場合も多いようです。

しかし、高硬度(おおむね45HRC以上で用いられる工具など)の試験では、3号試験片による方法では、測定値が非常に小さな値になり、結果のばらつきも大きくなるので、大同特殊鋼(株)の前身の特殊製鋼(株)さんでは、古くから、12Rノッチの試験評価が行われていましたし、プロテリアル(旧:日立金属)(株)さんでも、JISには規定の無い10Rのノッチ形状で試験を使っています。

これを、10Rシャルピー衝撃試験という言い方で呼ばれています。

(硬さとシャルピー値)

(硬さとシャルピー値)

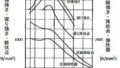

この図は、プロテリアル(旧:日立金属)さんの鋼種の、硬さと10Rシャルピー値の硬さに対する衝撃値の関係を示したものです。

プロテリアル(旧:日立金属)(株)さんがこの10Rシャルピー値を採用している理由は、広い硬さ範囲で試験値を比較できることや、測定結果のバラツキが少なくなるためですが、たとえ、この形状のノッチで試験をしても、硬さが高い場合や脆い材料では、結果のバラツキが多くなるのは否めません。

私の勤務時代では、最低3本の試験をして、その平均値で評価する方法をとっていますが、55HRC以上のシャルピー試験では、首を傾げたくなるような変な数値やバラツキが出るのは通例です。

それでもやはり、シャルピー試験でじん性を評価することが多いようです。

衝撃試験における一般的な傾向は、上図のように、硬さが高くなると、じん性値は低くなる傾向があります。

そして、硬さの高い試験では、試験片の寸法精度、ノッチ加工状態、表面粗さなどの仕上げ程度によって、数値(吸収エネルギー値)は大きく変わります。

そのため、公にはなっていませんが、各材料メーカーでは、プロテリアル(旧:日立金属)さんの10Rシャルピー試験に合わせた試験によって鋼種間の比較評価をしようという動きと、そうではなく、メーカー独自に、別の方法によって評価しようとする動きがあります。

国内では、鋼種間の比較がしやすいためか、10Rシャルピーを採用しているか、または併用しているメーカーが多いようです。

しかし、海外のメーカーでは、アメリカの業界の要求などで、ノッチをつけない試験片での評価(これを「無ノッチのシャルピー試験」という場合があります)を標準にしているメーカーがありますし、45HRC程度の硬い材料を、あえて、JIS3号(2mmUノッチ)によるシャルピー試験片で評価している場合もあるなどがあって、工具鋼などの高い硬さのシャルピー試験のやり方が統一されるのは、今後も難しい感じです。

もちろん、試験方法や試験条件が変わると、結果の数値には何の相関もなくなってしまいます。

一部の人のあいだでは、たとえば、「2mmUノッチの4倍が10Rシャルピー値」などと、まことしやかに話す人もいますが、これは間違いで、試験方法や試験片形状の違いを、簡易的に換算して比較して比較できるデータは、今のところ全くありません。

じん性値は非常にデリケートで、通常の試験でも、数値のばらつきの大きさなどの、色々な問題がある状態なので、なおさら、鋼種間や熱処理の違いによる比較をしたい場合は、同一試験条件で同時点で行なうようにしなくてはなりません。

このシャルピー試験方法については、JISには試験方法が規定されているのですが、高い硬さの試験では、非常に危険ですから、それにそって試験すればいいというものではなく、もしも実施したいのであれば、メーカーや経験者に相談するようにしてください。(これは、高い硬さの試験の、全てについて言えることです)

(2)抗折試験による方法

じん性値を評価する他の方法として、60HRC以上になると、シャルピー衝撃試験値が低い値になり、また、ばらつきが大きくなる傾向があるので、プロテリアル(旧:日立金属)(株)さんでは、 抗折(曲げ)試験による吸収エネルギーの値で鋼種間の比較をされる場合が多いようです。

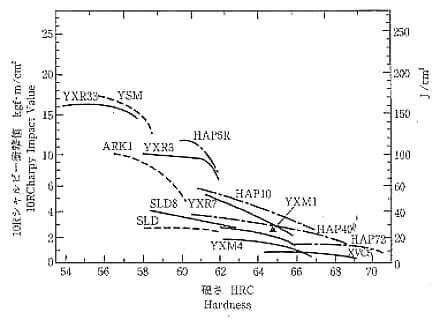

この図も、プロテリアル(旧:日立金属)(株)さんの抗折力での鋼種比較の例です。

同社では、熱処理した丸棒の抗折試験をして、その時の荷重とたわみの大きさの積を 「吸収エネルギー」の値として表現する方法をとっており、高硬度鋼に対しては、5mmの丸棒を用いて、20-50mm程度のスパンでの曲げ試験が行われています。

この方法は、逆に、55HRC以下の硬さのものでは、材料がねばくなって、確実に折れなくなるので、低い硬さのものでは、抗折試験は不向きです。

上の図のように、高い硬さで用いられる高速度工具鋼では、抗折試験によって比較されているものが多いようです。

もちろん、抗折試験における一般的な傾向としては、鋼の硬さが高くなると、抗折値は低くなります。 これは、シャルピー値も同様です。

耐摩耗性とじん性は相反する性質

そして、 常に工具鋼の評価で用いられる、じん性と耐摩耗性の2つの関係を見ると、それらは相反しており、じん性が高いと耐摩耗性は低く、耐摩耗性が高いとじん性は低いという材料の基本的な特性になっています。

そのために、耐摩耗性を犠牲にしないで、じん性値を高くするための鋼材の対策として、ESR溶解や真空溶解などで鋼材の清浄度を上げたり、鋼材全体の均質化を測るために、鍛錬方法を工夫したり、粉末化による均質化などが行われているのですが、これらの対策鋼は、そのための費用が付加されて、高価格になるのは仕方がありません。

(3)その他の方法

「ねばさ≒じん性」として評価されることも多いようです。

その試験方法としては、ねじり衝撃試験や引張試験などがありますが、これらのデーターは少ないようです。

しばしば書いているように、工具鋼で、高い硬さのものを試験する場合は、いずれの試験も危険ですし、試験自体も難しいこともあって、データもあまり見られない状況です。

材料メーカーのカタログ等を見ると、やはり、シャルピー試験が主流のようですが、シャルピーとても、調質鋼のものとは全く違って危険ですし、試験片を加工するのも、それを試験するのも大変なものです。

じん性値は熱処理や材料の状態を反映する

ここでは、工具などで使われる、45HRC以上の硬さのものを対象にすると、一般的には、高い硬さ範囲においても、硬さと衝撃値については逆の相関があり、硬さが高くなると衝撃値は低くなる傾向があります。

もちろん、熱処理の組織の違いなどで、試験結果は変わってきます。

たとえば、焼入れ性の良い鋼種で、試験片の内部の硬さが低下しないものについてのシャルピー値では、

①硬さの低いほうがシャルピー値が高い

②炭化物が少ないほど高い

③炭化物粒径の小さいほうがじん性値が高い …

という傾向があります。

シャルピー衝撃試験のノッチの影響

工具鋼の高い硬さのシャルピー試験では、試験片の断面形状や切欠きR形状が大きいほうが得られる数値が高くなります。

無ノッチになると、シャルピー値の値は大きいのですが、数値のばらつきが大きくなり、数値としての信頼性が低下するために、プロテリアル(旧:日立金属)(株)さんのように、10Rにすることに落ち着いた感じがします。

つまり、シャルピー衝撃試験の切り欠きは、試験値のばらつきを抑えるためには有効なものです。

しかし、無ノッチにすると、Rの加工精度の必要がないので、加工の影響を避けることができる反面、数値にばらつきがでるという問題があります。

無ノッチを採用して試験データを公開するメーカーもありますので、今後、これらの高硬度鋼についての試験方法が一本化されていくかどうかも不透明ですが、試験の大変さや、結果の確かさなどを考えると、このような衝撃試験は、今後に、広く行われるようになることもなさそうな感じがします。

つまり、硬さとの関係性がわかるようなデータがあれば、硬さで代替えすることが便利だからです。

硬さとじん性の関係

独自の試験データを蓄積していくと、金属組織や硬さによって、およそのじん性の傾向が判別できますし、逆に、じん性値から、金属組織などの適否を推定できる場合もあります。 もちろん、これは、簡単なことではありませんが … 。

シャルピー試験を例にとると、結晶が均一に分布しており、その粒度が小さく、硬さが低いとじん性値は高く、その反対に、結晶粒が不揃いで、 粒度が荒く、硬さが高くなるとじん性値は低くなります。

また、炭化物の量や分布傾向が悪ければ、シャルピー値が低くなりますし、 焼入れ温度や焼入冷却が変わると、その値が変化します。

もちろん、これらは絶対的なものではありませんが、材料や熱処理の評価や良否の推定に役立つ場合もあります。

ただし、推定はできても、試験片の採取条件や、その熱処理条件は、上のグラフの場合と、実際の品物では、全く違った値になりますので、実際の品物の状態を評価するのは簡単ではありません。

実際の品物とメーカーの試験値とは同じにはならない

上記のプロテリアル(旧:日立金属)さんのシャルピー値のグラフは、定められた試験方法によって、多くの試験結果から作成されているものですが、これらの試験用材料も、一般の鋼材から切り出したものではなく、試験のために定められた条件で調製されたものですので、実体の品物から試験片を採取する場合の数値とはかなり異なっています。

たとえば、試験値は、試験片の鍛錬比を大きくとったL方向(圧延方向に沿って試験片をとる方向)の値なので、通常の品物のように、鍛錬比が4~12程度で、材料の方向性の少ない実際の品物では、グラフの数値の1/2以下などと、極端に小さい数値になることはしばしば経験するのですが、これは仕方がないことです。

このように、衝撃試験によって製品の材料面や熱処理の適否を判断しようとした場合は、独自の基本データーを持っていないと正しい判断ができません。

試験結果の数値だけをみて短絡的に評価するのは考えものですので、注意して数字を見ていく必要があります。

ただ、材料メーカーの試験による図表は、慎重に試験されたデータですので、これはうまく利用できます。

材料の方向性とじん性値

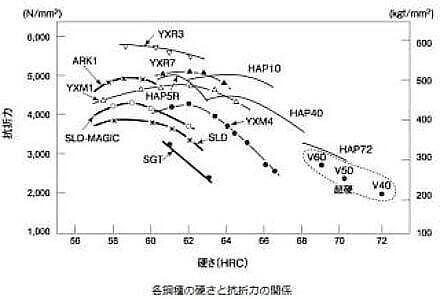

高硬さ品のシャルピー試験は、非常にデリケートで、たとえば、硬さ以外に、材料の繊維方向によって大きく変わります。

通常、鋼材は製造工程中に、圧延などで伸延されて製造されますが、 伸ばされた方向に対して直角に力を加える場合のシャルピー値は、反対方向から取ったものよりも高い値を示します。

通常は、その方向(これをL方向と称します)で試験します。

この圧延方向と平行に試験片を切り出す材料取りの方向を「L方向」といい、それに対して、圧延方向に直角の方向を「T方向」と称されます。

断りがなければ、L方向の試験をするのが通例です。

さらに、鋼材のじん性値は、鍛錬比で変化します。

一般的には、高度に圧延した試験片のL方向の値は高い値が出ます。(逆に、その直角方向のシャルピー値は低くなります)

先にも書いていますが、通常の市販品では、極端に大きな鍛錬比をとりませんし、極端な方向性を好まない場合も多いので、T方向もL方向も、メーカーのシャルピー試験値に比べて低くなっているのは仕方がないことです。

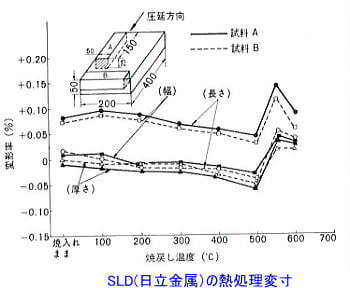

余談ですが、材料の方向の違いは熱処理後の変寸量の差にも大きく表れます。

変寸量もじん性値も、材料取りの方向の影響が大きいということを覚えておいてください。

続・硬さが高いほうが長持ちするとは限らない

先のページでは、硬さと引張強さの関係を紹介しましたが、さらに付け加えます。

SKD11の焼入れ状態での最高硬さは64.5HRC程度の硬さになりますが、これを刃物に加工して、1mm程度の鋼板を切ると、すぐに切れなくなります。

それを焼き戻しして、61HRC程度にすると、非常に長寿命の刃物になります。

これは、適度に焼戻しすると、じん性が向上するなどの理由が考えられるのですが、このように、必要以上の硬さで寿命が短くなる例はいろいろとあります。

硬さだけが寿命を決める要素ではなく、鋼種に適した状態があるということを知っておくといいでしょう。

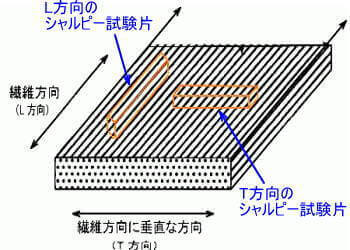

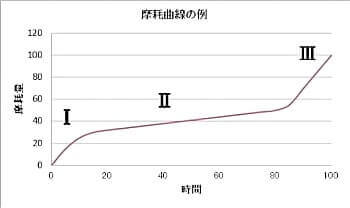

この図は摩耗曲線という模式図です。

一般的に、刃物などの工具では、鋭利な刃先の定常的な摩耗は、この図のように推移します。

顔そり用のカミソリを例にすると、このⅠの段階は初期摩耗とよばれ、カミソリの先端にかかる力に対抗するために、刃先が微小なチッピングや摩耗が生じて、小さな「丸み」ができる段階です。

このときに、じん性が不足していると、大きな力が加わるときに、その力に耐えるように、微小なチッピングが生じて、接触面積を増やすという初期摩耗になり、チッピングが通常以上に増大してしまうと、Ⅱの定常摩耗の状態に影響して、寿命が極端に低下します。

この初期摩耗を小さく抑えるには、微小チッピングを抑えるために、じん性値が関係します。

そのために、適度の硬さに焼戻しをして、適当な硬さにすることが大切で、パンチなどの工具でも同様で、高硬さにするときよりも、硬さとじん性の関係などを見て、少し硬さを抑えるほうが長持ちする場合も多いのです。

「硬ければ高寿命になる」というような、ステレオタイプの考え方で仕様を決めると、かえって寿命が伸びないということになってしまいます。

このような工具寿命を考える上で、鋼種が持つ耐摩耗性やじん性の基本的な数値とともに、熱処理を活用して、適切な状態にするということが大切になります。