工具鋼と熱処理

工具鋼は、成分・種類別には「炭素工具鋼」「合金工具鋼」「高速度工具鋼」に分類されます。

また、用途別に ①冷間で使用される高炭素で耐摩耗性を重視した「冷間工具鋼」と、 ②高温で使用する特性を重視する低炭素の「熱間工具鋼」に分けられる場合もあります。

これらは、一つの分類の仕方だけなので、使用に関しては特に名前にこだわる必要はありません。

しかし、その特徴を活かすための熱処理の要点があるので、それを抑えないと、鋼種の特徴が活かせないこともあって、それが熱処理のわかりにくさになっているのかもしれません。

近年は、工具用には合金元素を多く含む鋼種が増えていて、これらは、十分な硬さと硬化深度が得られて、全体的な強度があるので、高価であっても、たくさん使われるようになってきています。

それらの特徴を知って、目的の性能を発揮させたり、安価な鋼種をうまく使得るようになるには、熱処理の知識が役立ちます。

ただ、その熱処理(焼入焼戻し)の説明や考え方は、機械構造用などの低合金鋼と異なっている部分もあって戸惑うかもしれませんが、基本的な熱処理のポイントなどは変わりません。

それら熱処理や鋼材の知識が深まると、熱間工具鋼のじん性の高さを利用して冷間工具に使用したり、温間鍛造などで、マトリックスハイスと呼ばれる鋼種を使ったり、今までは製造することができなかった合金成分系や、粉末技術を使って作り出された鋼種などをうまく使って、工具に必要な特性を生かす熱処理を行うことで、長寿命の工具を作ることができるでしょう。

本質的には基本的な考え方のエッセンスだけを知っておれば、問題は起きることはありませんので、ここでは、そのエッセンスを紹介していきます。

工具鋼の特性は硬さを中心にして考えるとわかりやすい

比較的馴染みのある工具鋼の熱処理を考える場合は、工具の目的に応じて、「硬さ」と「諸特性」という点で考えるとわかりやすいと思います。

簡単に言えば、硬さが十分でないと、すぐに摩耗して使えなくなりますし、硬すぎると、欠損や破損をして寿命が短くなりますので、必要な硬さ値に対して、例えば、硬さを上げると特性がどのように変化するのかや、硬さを上げることは、その鋼種で可能なのかを考えていくことになります。

しかし、最初から工具に最適な「硬さ値」を決めることは難しいのです。

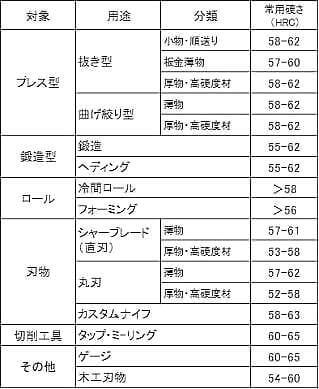

何もわからない場合は、過去の例や下の表などを参考にして決めて、それからは仕様の状態を見て、硬さや材質、あるいは熱処理の方法などを考えていくことになりますが、当然、これはノウハウの範疇です。

硬さによる評価は信頼性が高い

簡単に検査出来るうえに、非破壊で、比較的再現性があり、また、硬さと機械的な性質は関連性があることから、熱処理検査では、硬さ検査以外の試験・検査をすることはほとんどありません。

材料メーカーでは、多くの「硬さと機械的性質」に関するデータを公開しているので、それを利用することで、特殊な試験はしなくてもいいようになっています。

構造用鋼の熱処理では、構造物全体の強度や特性が重要でしたが、工具鋼になると、特定の特性(耐摩耗性、じん性、耐熱性など)を強調させるような熱処理が必要になります。 そして、それらの特徴は、硬さとの関係が非常に深いのです。

工具鋼の呼び方はメーカーの鋼種名を使うのがいい

工具鋼で重要なことは、同じJISに示される鋼種名(または、JIS鋼種に相当する鋼種)であっても、各社の特徴があります。

そのために、工具鋼の熱処理方法については、「メーカーの鋼種名ごとに、メーカーの推奨する熱処理仕様で行う」ということが基本になります。

下に、冷間工具鋼のJIS鋼種と、各メーカーの対照表を示しますが、例えば、JISのSKD11であっても、メーカーでは「SKD11相当品」と言っています。

これは、メーカー製品の品質は、JISに規定する品質レベルよりも遥かに高く、また、鋼材の製造メーカーの意図する特徴を出しているために、メーカーごとの名前をつけて特徴づけされています。

大きな違いはありませんが、焼入れ硬さの若干の違いや寸法変化などは、メーカーさがあることを経験しています。

これもあって、鋼種とともに、メーカーを選ぶことも重要です。

いくらJISの基準以上であっても、メーカーの差で、出来上がった工具の性能差が現れるということもあることを知っておいてください。

JIS鋼種とメーカー鋼種の対照表

この表は、メーカーの主要鋼の一覧で、比較的流通量の多い鋼種です。

工具鋼自体は、年間に生産される鋼の割合は全体量の0.2%程度と、多くはありませんし、メーカーでは、たくさんの鋼種を作っていますが、ほとんどが特殊なルートでの流通しています。

このために、一般に流通するものは、この表の鋼種以外は、非常に少ないので、まず、この表の鋼種を対象にするといいでしょう。

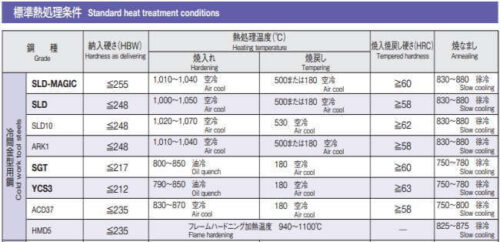

鋼材メーカーのカタログや技術資料には、熱処理条件については、「標準熱処理条件」を示されています。

通常は、それに沿って熱処理します。

ただし、表の意味するものや数字の見方がわかりにくい場合があります。

例えば、焼入れ温度の推奨温度範囲を見ても、50℃程度の幅をもって示される場合がほとんどです。

しかし、現実的には、焼入れ温度が20℃変わると特性が変わってしまいます。

つまり、カタログなどに示されるデータは、実際の品物の大きさとはかけ離れた、小さい試験片のデータを利用しているものであり、実際に熱処理を考える場合には不親切な所も多いです。

ここでは、メーカーの示す図表などに共通する事項やその見方などのうちの、重要な点を紹介しながら説明することにします。

工具鋼の評価のしかたは構造用鋼とはかなり違う

工具鋼で使われる硬さ範囲は広くて、その硬さでの評価が必要になるので、シャルピー衝撃試験や引張試験などで評価しようとしても、試験が非常に危険ですし、簡単に試験できるものではありません。

だから、ほとんどは、メーカーの示すデータで良否を決めることになります。

そしてまた、工具鋼を工具などの用途で使用する場合は、最も優れた寿命になるようにするために、鋼種や熱処理の仕方も重要です。

そのためには、構造用鋼の説明では出ていない、熱処理関連の図表の見方などを知ることや、そこに書かれた内容を読み取って、鋼材の特徴をつかんだり、その特徴を高めるための熱処理を考えていくことも必要になります。

多くの書籍でも、特殊鋼や工具鋼などについて、いろいろな捉え方で説明されていますが、工具鋼などの特殊な特性を評価する試験方法の多くは、JISにはないものや標準的な評価方法や手順も定まっていないものもあり、さらに、高い硬さの試験は、結果のばらつきが大きいということもあって、標準化できないまま、いろいろな資料が使われて解説されている状況です。

だから、わかりにくさや、疑問や問題もたくさんあります。

さらに、工具鋼でも、品物の大きさによる影響は避けられません。

だから、小さい試験片を用いた試験結果で考えるのに無理があることもあります。

熱処理評価のための「硬さ測定(硬さ試験)」をとってみても、測定できる部位は限定されますし、内部の硬さ測定は現実的には無理ですから、数少ないデータから、工具鋼全般の品質特性や熱処理を考えるのは大変です。

そこで、最低限度にも満たないのですが、いろいろな図表や内容やその見方考え方などを説明していきます。

工具鋼の熱処理関係図表の見方

ある鋼種について、どのような熱処理をすればいいのかは、まず、個別の技術資料が入手できれば、そこに色々なデータが書かれています。

また、限定的ですが、メーカーカタログにも必要な諸元が掲載されています。

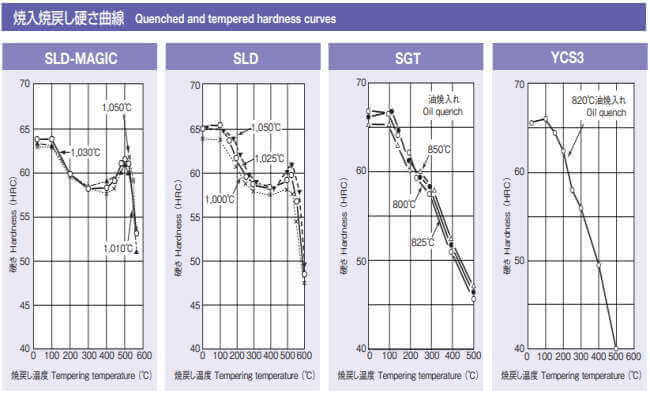

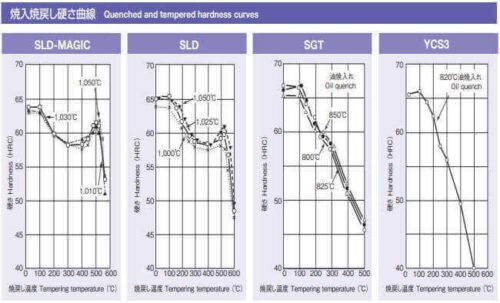

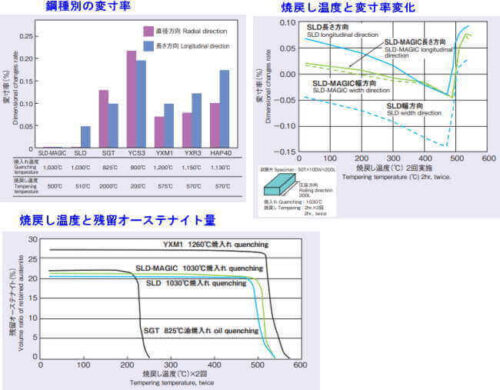

下の3つの図表は、プロテリアル(旧:日立金属)(株)さんの冷間工具鋼カタログの抜粋です。 各メーカーでは、このような熱処理に必要な数値を示した図表を公開しています。

熱処理をするための設備があれば、標準熱処理条件と焼入焼戻し硬さ曲線(これを「熱処理曲線」や「焼きもどし特性」などと呼ぶ場合があります)があれば十分です。

また、通常の熱処理業者に熱処理を依頼する場合でも、硬さを指定すれば、焼入焼戻しをして、目的にあった製品にできます。

カタログなどには、①鋼種の特徴 ②標準熱処理条件 ③熱処理曲線(焼戻し温度と硬さの関係)の他に、いろいろな技術データを掲載したり、他鋼種との比較を示しているものもあります。

ここではすべてを説明はしませんが、これらを利用して、より高度な、製品に見合った熱処理について検討できるようにデータが提供されています。

そうは言っても、簡単に理解しにくいかもしれませんが、これらで熱処理や材料について検討していくことになります。

JIS鋼種であってもメーカーごとに品質は違う

1例ですが、JIS鋼種にSKD11という鋼種で説明すると、上の冷間工具鋼の対照表の青枠で囲んだ部分が各社のSKD11(相当品)です。

プロテリアル(旧:日立金属)さんでは、SLDという鋼種がSKD11相当品で、通常は、SKD11としては販売されていません。

その他のメーカーでも、SKD11に相当する鋼種を製造しているのですが、愛知製鋼さんがSKD11となっている以外は、各社のメーカー名で流通しています。

そして、各メーカーのSKD11(または相当品)は、JISの規定する以上の高品質になっていて、特性に特徴が出ている場合があるということです。

現実的には、熱処理の結果が大きな違うことはありませんが、各メーカーが公表しているものがあれば、それを使いましょう。

メーカー独自の図表の見方を知ることも大切

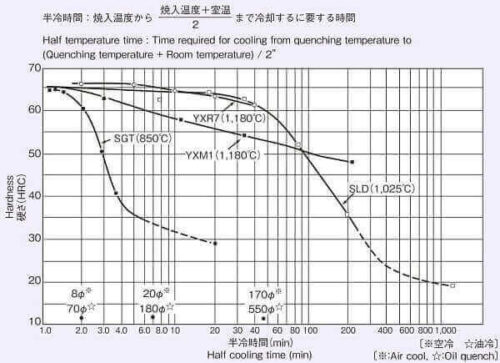

下の図は、工具鋼メーカーのプロテリアル(旧:日立金属)(株)さんが提唱する、焼入れ性を表す一つの指標の「半冷曲線」と言われるものです。

他社が使っている例は見たことがありませんが、これは便利なもので、標準化などで各社が作れば、もっと使いやすくなるのですが、一般化していかないのが残念です。

工具鋼の少し大きな品物の焼入れでは、空冷する鋼種でも、油で冷却します。

このとき、割れや変形を防止するために、常温まで冷やさないで焼戻し操作に進むのが通例です。

だから、500℃程度までの冷却を対象にした画期的な考え方は的を射ています。

この図には、実際の品物の焼入れをする場合の「質量効果(mass effectマスエフェクト)と焼入れ硬さの関係」が実感されやすいように、丸棒を焼入れした時に、表面と同等の硬さになる最大直径などで評価できる数値(この図では、8φ~550φ)が示されているのが便利です。

これを、プロテリアル(旧:日立金属)(株)さんでは「半冷曲線」と呼んでいますが、丸棒中心部が焼入れ温度の1/2の温度になるときの冷却時間と硬さで焼入れ性を評価していて、たとえば、1030℃の焼入れ温度で室温が30℃とすれば、焼入れを開始してから、530℃になるまでの時間(半冷時間)と硬さの関係が示されています。

丸棒径に対応させているので、これを用いると、 ある丸棒径の品物を焼入れしたときの各部の硬さが推定できます。

これを見ると、比較的安価な高硬度の耐摩耗鋼のSGT(SKS3)は、品物が大きいと、中心に向かって硬さが低下しており、油焼き入れが必要で、70mm径の丸棒で、60HRCの表面硬さが確保できる「油焼入れ鋼」だということがわかります。

そして、焼入れ性の良いSLD(SKD11相当)では、この図に見られるように、表面から中心部に向かっての硬さが低下しない範囲が大きく、空冷の焼き入れでも、170mmの丸棒で60HRC以上の硬さになることなどが示されています。

高速度鋼のYXM1は、高合金鋼であっても、そんなに焼入れ性がよくないことも、この図でイメージできます。

もちろん、この半冷曲線は、硬さについての情報だけなので、大きい寸法の品物を焼入れしたときには、表面より内部の硬さが低くなっているとともに組織も変化しています。

どのような品物でも、表層と内部では機械的性質が異なっており、表面より内部の性能が劣るのは一般的ですが、残念ながら、そこまでの情報や資料は、メーカーからは提供されていませんが、硬さは「強さ」ですので、硬さがわかるだけでもすごいことです。

プロテリアル(旧:日立金属)さんを含めて、工具鋼メーカーでは、焼入れするサイズと硬さが考慮された、独自の資料を工夫して作成して公開しています。

しかし、残念ながら、専門知識や総合知識が必要なので、簡単に図から内容を読み取って応用するのは、難しいかもしれませんが、これは、必要に応じて、徐々に覚えていくといいでしょう。

カタログや技術資料のデータは、ほとんどが小さい試験片を用いたデータですから、それで必要な硬さが得られるかどうかの情報や、機械的性質に関連する情報読み取るのですが、その第一段階としては、①鋼種の特徴 ②標準熱処理条件 ③熱処理曲線 を読み取ることからは始めるといいでしょう。

合金元素は多ければいいというものではない

鋼の特性を高めるためには、必要な硬さの炭素Cや、焼入れ性を高めて素地(マトリックス)の強度を高める、マンガンMn、クロムCr、バナジウムVなどの合金元素が重要になります。

これらを加えることで、焼入れ性、耐摩耗性、強度、耐熱性などの特性が高まります。

炭素工具鋼は、共析成分以上の炭素を含んで耐摩耗性を高めた鋼種ですが、焼入れしたときに炭化物として球状化したセメンタイト(Fe3C:この3は小さく書きます)が耐摩耗性を高める効果があります。

その他の一般の高炭素鋼や高合金鋼の場合では、炭素とCrやVなどの合金成分が化合して、 セメンタイト以上の硬さを持つ炭化物が生成することで、さらに高い耐摩耗性を持った鋼種になるので、炭化物を作る合金は重要です。

このように、合金成分が素地(マトリックス)に溶け込むことで、強さやじん性が向上します。

しかし、耐摩耗性とじん性は反対の関係にあって、耐摩耗性を高めようとすると、じん性が低下するので、合金元素の量を増やせばいいというものではありません。

鋼の製造は、試行錯誤で良い性質を持った鋼が生み出されており、理論は後追いされているものが多いので、鋼の種類は、「成分系」で分けて評価などを検討することが多いようです。

例えば、耐摩耗性、耐熱性に寄与するクロムCrは、1%(SKS)→3%(3Cr-3Mo系)→4%(ハイス系)→8%(8%Cr系)→12%(SKD11) のように大別されて、それをもとにその他の元素を調整して加えることで特徴のある鋼種系が構成されています。

合金量が増すと鋼材価格が上昇しますし、焼入れ温度なども上昇して熱処理費用も増大します。

また、向上する特性もある反面、特性が低下する要素にもなるので、合金量が高く、価格の高い鋼材が優れているということではないということを考えておく必要があります。

さらに、鋼種とともに、それを生かす熱処理をしてこそ、その価値が出てくるといえます。