ソルトバス熱処理とは

ソルトバス熱処理は、塩化ナトリウムや塩化バリウムなどを数種類を混合した塩浴剤をポット(熱処理槽=ソルトバス)にいれて加熱溶融した状態のところに品物を入れて加熱する熱処理法を「ソルトバス熱処理」といいます。

この熱処理設備は、超高温で焼入れする高速度鋼(ハイス)の熱処理には欠かせないものでしたが、現在は、真空炉を用いて熱処理が行われるようになってきました。

ソルトバスを用いると、それぞれの品物に対して、焼入れ温度を品物に合ったものが選べる)にできるという利点があり、また、恒温熱処理などの、通常の加熱炉ではできない特殊な熱処理を行うことができます。

この記事の作業写真などは、第一鋼業(株)の協力で使用させていただいています。

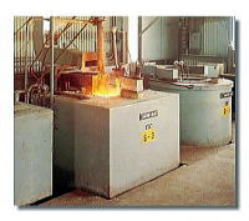

(ソルトバスの設備例)

ソルトバスを使った熱処理では、品物を溶融した混合塩で覆われた状態で加熱しますので、空気に触れないで加熱するので、酸化などの表面劣化が少ない状態になります。

そのために、この熱処理は、「無酸化熱処理」に分類されているもので、高速度工具鋼(ハイス)などの高級鋼では、古くからおこなわれている方法です。

(ソルトバスでの作業風景)

(ソルトバスでの作業風景)

このように、小物用のソルトバス設備では、いくつかの温度の違うソルトバスを並べて配置して、加熱~冷却を手動で作業します。

人が迅速に作業することで、通常は検査できない刃先の品質が保たれるなどの特徴があります。

近年、「鉄鋼の焼入れ焼戻し」などの熱処理の多くは、 真空炉や雰囲気炉といった無酸化熱処理設備が主流になり、さらにこれらの炉は大型化する傾向にありますが、それとともに、熱処理方法が標準化、パターン化され無人化(自動化)されてきています。

しかしこのソルトバス熱処理の特徴はそれらとは異なり、

(1)品物1つずつを個別に熱処理ができること

(2)温度設定を簡単に変えるなどの小回りが利く

(3)鉄鋼の組織を調節する 恒温変態を 利用した特殊な熱処理ができる

・・・などの特徴があるので、試作品の熱処理、熱処理実験、小ロット品の熱処理などができることで小ロット品に対しては、ソルトバスの便利さが見直されています。

ここでは、初めてソルトバス熱処理に触れる方にも詳しくわかりやすいように、 作業方法などを紹介させていただきます。

鉄鋼の焼入れ・焼戻し

鉄鋼の熱処理で最もポピュラーなものは「焼入れ・焼戻し」で、その主な目的は、鋼を「硬く・強くする」ために行われます。

最近の自動化された炉(熱処理設備:たとえば真空焼入れ炉)では、その焼入焼戻し工程が炉の中で自動的に進行するようになっているものが増えています。

しかし、このソルトバスの熱処理には、コンベアーなどを用いて、自動又は半自動の設備もありますが、小さくて雑多な品物の場合は、いくつかの温度の違うソルトバスを用いて、それぞれの加熱温度にしたソルトバスに、ホイスト又は作業者が品物を移動させながら工程を進めていきます。

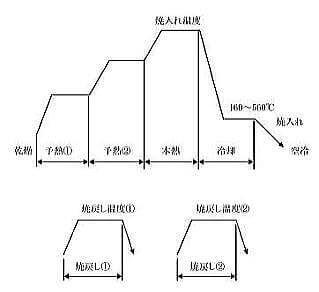

ソルトバスによる「焼入れ焼戻し」の熱処理工程

この場合は、焼入れ用には4つのソルトバスを用いて処理をします。(焼戻し工程は1つのソルトバスを使用します)

この図は高速度工具鋼の焼入れ・焼戻し工程の例です。

焼入れ→焼戻し(2回)の工程が、図の左から右に時間経過するイメージが示されています。

品物は「乾燥」工程から→2段階の「予熱」 (予熱①・予熱②)→「本熱」(指定された「焼入れ温度」に加熱)→「焼入れ」( 500-550℃程度の温度に保った後に常温まで大気中で冷却) という「焼入れ工程」と、(下側の図の)硬さを調節する、「焼戻し」(この図では2回)で、熱処理が完了します。

この例では、乾燥は排熱を利用して品物の油分・水分を乾燥させますが、それ以外の予熱、本熱、冷却、焼戻しでは、それぞれの温度に調節されたソルトバスの中に品物を入れて処理をします。

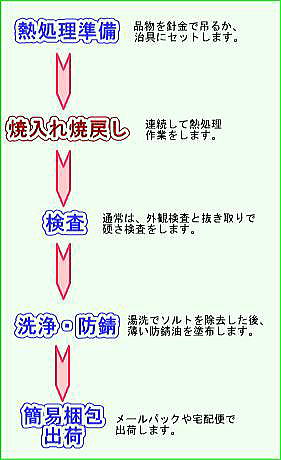

全体のソルトバス熱処理の作業手順

熱処理の全作業は、焼入れ・焼戻しの熱処理作業のほかに、作業の準備や検査等が行われます。

それらの一連の工程は次のような順序で行われています。

一連の作業は、当社ではすべて、手作業で行いますが、多くの品物を処理している工場などでは、自動の搬送装置などを備えているところもあります。

ここでは、当社が行う手作業での方法を紹介します。

品物は、かごなどに入れるか、針金などで吊るして熱処理をします。

実際の作業例

焼入れ焼戻しの熱処理工程の例を写真とともに紹介します。

かごにセットして→

かごにセットして→

乾燥後に予熱します。

乾燥後に予熱します。

焼入れ温度に加熱して

焼入れ温度に加熱して

取り出して・・・・。→

取り出して・・・・。→

焼入れ(冷却)します。→

焼入れ(冷却)します。→

引き続き焼戻しをして → 熱処理の工程は完了です。

引き続き焼戻しをして → 熱処理の工程は完了です。

最終的には、品物を洗浄して、硬さ検査などの品質確認をした後に、防錆油を塗布して完了です。

一連の熱処理工程はすべてソルトバスを使用して熱処理します。

製品の仕上がり肌は、写真のように、金属光沢が消えて、ねずみ色に仕上がります。 ペーパーなどで軽く磨くと金属光沢になります。

出荷前には湯洗や水洗をしてソルトを除去しています。

完全に除去できないで微量のソルトが残っていることもあります。 検査後は防錆油を塗布してサビの発生を防いでいますが、高温高湿な環境では、放置すると「さび」が発生しやすいので、熱処理後はできるだけ早く後工程を進めないといけません。

熱処理が終わると、できるだけ時間を置かずに仕上げ加工やペーパー掛けをすれば微量のソルトも除去されてさびの発生は回避できますが、特に錆を嫌うものや、研磨加工などの後加工しないもの、止まり穴がある品物などは、ソルトバス熱処理が適さないものもあります。

使用しているソルト剤は中性で、体に触れても無害なものを使用しています。 しかし、口に入れるのは不可です。

ソルトバス熱処理の特徴

ソルトバス熱処理には、他の熱処理と同様に、長所と短所があります。

良い悪いということではなく、それらの長所を活かすか、短所を出さないように熱処理することを考えておくことが必要です。

1)ソルトバス熱処理は、無酸化焼入れに分類されています

ソルトバス熱処理では、所定の温度のソルトバス(塩浴槽)に品物を浸漬して、加熱や冷却操作をしますので、熱処理中に、 空気に直接に触れないことで 表面の性状が変化しにくい高級熱処理の一つです。

2)比較的早い加熱冷却速度

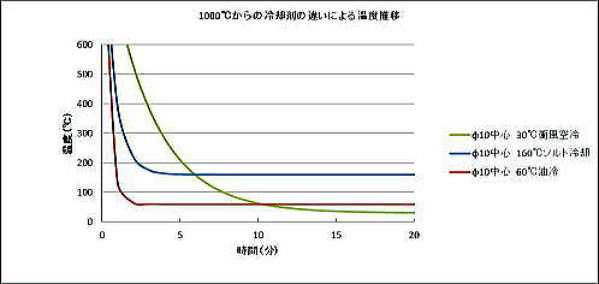

空気などの気体の加熱冷却に比べて、ソルトの比重が3程度以上あって比熱も大きいために、 焼入れ時の加熱、冷却速度が大きいという特徴があります。冷却速度は油冷より少し遅い程度です。

特に、冷却速度が遅くなると、「硬さ」や「じん性」が低下しやすい鋼種もあるので、ガス冷却以上に早い冷却速度が得られます。

しかし、この加熱冷却速度が大きいことは、品物の温度差が生じて変形の増加につながることもありますし、浮力や対流の影響、熱伝導の良さ等が長所に働く場合と短所に働く場合があるので、熱処理作業者の技量(熱処理技術)も重要になります。

3)熱浴焼入れ

ソルト焼入れは、ソルトバス中に浸漬して焼入れを行うのですが、水冷(25℃以下)や油冷(60℃程度)以上の150~180℃のソルトバスを用いることから、これを 「熱浴焼入れ」と言うこともあります。

もちろん、ソルトで加熱した品物を水冷、油冷する場合もありますが、通常は温度を高めたソルトを用いて冷却をするのが一般的です。

ソルトバスは品物を高い温度に保持できることで、恒温変態を利用する熱処理ができるという特徴があります。

これによって、通常の油冷や水冷と異なった組織の焼入れができます。

恒温処理にはオーステンパー、マルクエンチやマルテンパーなどの処理がありますが、これらは、真空炉などの自動化された炉ではできない特殊な熱処理です。

高温のソルトを使用して焼入れを行うので、低合金鋼などの焼入れ性の低い鋼種では油焼入れに比べて焼入れ硬さが低下する場合があります。

4)短所は錆びやすいことです

ソルトバス熱処理で注意しなくてはならない点は、熱処理中に小さな穴にソルトが入って詰まることや、洗浄で完全にソルトが除去できないで、表面に微量のソルトが残って「さびやすい」ことあげられます。

熱処理後には、水洗、湯洗、防錆油塗布・・・などの処理をして出荷していますが、特に、3mm程度以下の止まり穴や、ネジ部の底、隅角部などは確認することも難しいので、微量のソルトが残ってしまうことがあります。

隅角部に目に見えない程度の微量のソルトが残っていると、時間がたつと「さび」が発生することがあります。

このために、ソルト熱処理が不向きの場合もでてきます。

5)なによりも、小回りが利く

ソルトバス設備は比較的小さなものが多いので、品物を1個ずつ処理したり、焼入れ温度などの熱処理処理条件を簡単に変えることができます。

特に、高速度工具鋼(ハイス)は、焼入れ温度を簡単に変えて焼入れするので、結晶粒の粗大化を防ぎ、鋼種の持つ特徴を生かすことができることは大きな利点です。

また、熱処理試験などでは、温度などの条件をいろいろ変えることも比較的簡単にできるので、安価に熱処理試験ができます。

【注意】ソルトバスは変形が少ないと言われていますが・・・

必ずしも、そうとは言えません。

ソルトバスによる焼入れは古くからおこなわれており、「ソルト焼き入れは変形が少ない」とか「ソルト焼入れの品質は優れている」 ・・・などとPRされることもあったようです。 しかし、これは、厳密にいうと正しい表現ではありません。

変形は、加熱冷却中の熱膨張収縮や温度の不均一さがなどと、熱処理によって結晶状態が変化し、体積変化が起きる「変態」によるものが複合して変形が発生します。

(これらを「熱膨張収縮による変形」「熱処理変態に伴う変形」などといいます)

さらに、品物の形状と鋼種なども影響します。

そのために、ソルトバスの熱処理では、バランスよく品物を吊り下げて、さらに浮力の大きいソルト液に入れるので、自重による影響が少ないことや、冷却速度が「油焼入れ」にくらべて、遅いことによって、変形が小さくなる要素はありますが、変形は、上記の原因が複合して変形が発生しますので、 単純な形状を除いて、通常の成形品では、どのような変形の状態になるのかは予測できないものです。

このために、ソルトバス熱処理をすることによって必ずしも変形が少なくなるということではありませんので、このことについて留意ください。

熱処理品質についても同様です。

近年、工具などの熱処理の主流になっている真空焼入れでは、窒素ガスを使った強制冷却タイプが多いのですが、 冷却速度がそれより早いソルトバスは、品物が大きい場合や高速度工具鋼などでは、焼入れ状態が良くなる場合が多くあります。

しかし、鋼種の特性や形状で、必ずしも早い冷却が必要でない場合などもありますので、必ずしもソルト焼入れが真空炉などの熱処理よりも優れているとは言い切れません。

ただ、一般的な自動化された設備に比べて、人の手で行う迅速な熱処理作業ですので、検査をすることもできない鋭利な刃先などの品質低下が少ないことが確認されていますので、初回品を熱処理したい場合は、品質の優劣などは、事前にお問合せしておくようにしましょう。

◎ソルトバスを利用した特殊な熱処理(恒温熱処理)

やや専門的ですが、簡単に紹介します。(こちらにも説明記事があります)

鋼は、焼入れ温度からの温度の降下中にマルテンサイトと呼ばれる組織が出現して「硬く」なります。

その硬化を始める温度(Ms点)は鋼種(成分) によって異なっていますが、たとえば、200℃前後で硬化し始める鋼があるとすると、ソルトバスの温度を少し上の温度にしておいて、そこに浸漬して冷却すると、

品物全体の温度を一定にした状態から、均一な焼入れができることになります。

これが「マルクエンチ」と言われる「恒温処理の一つ」です。

もう一つの恒温処理は、400-550℃程度の温度に焼入れ中に保持してその温度で変態させるという熱処理があります。(オーステンパー)

鋼種によっては、じん性の高い製品が得られるなど、通常の焼入れ組織とは異なった熱処理方法です。

また、高速度鋼などの焼入れ性の良い鋼種は、高温で品物を一旦保持して冷却すると、品物各部の温度差を少なくして焼入れできることから、変形を抑えたり、硬さのムラを少なくできることから、高速度鋼の焼入れの標準冷却方法でした。

このように、焼入れの冷却過程で、常温までの中間温度で その冷却過程をコントールすれば、マルテンサイト量をコントロールしたり、 ほかの組織(たとえばベイナイトなど)を出現させることなどが可能です。それらによって、油冷や水冷などとは異なる金属組織を得ることができますし、もちろん、機械的性質も特徴あるものになる可能性が多分にあります。

マルクエンチ、マルテンパー、オーステンパーなどと呼ばれる恒温熱処理法は、熱処理中の変態をうまく利用することで、 熱処理変形を軽減したり、組織の調整をしたり、「焼き割れ」を防ぐ・・・・などに応用できる可能性があります。

・・・ このように、ソルトバス熱処理には、今までにない品物の品質特性を引き出すことができる可能性が秘められています。

ソルト(塩)の人体への影響は?

ソルト剤は塩(えん)の混合物で、中性に調整されているので、大量に飲み込んだりしない限り無害とされています。

ソルトバスの前身には、金属の鉛を溶融した「鉛浴(えんよく)」が 用いられていましたが、この鉛の蒸気は人体に有毒ですので、今日ではほとんど使用されません。

また、同様の効果を狙った、「流動層炉」と言われる、アルミナ粉などを高温の流気で加熱して対流させている中に品物を入れる熱処理設備などもあります。

しかし、流動層炉は鉄鋼の熱処理では、ほとんど普及していませんので、恒温処理では、ソルトバスを使うのが一般的です。

見た目を取るか品質を取るか・・・

ただ、恒温熱処理や部分熱処理はソルトバスが使用されますが、現在では、通常の焼入焼戻しなどの熱処理は、真空炉などの無酸化炉による熱処理が主流になってきており、以前は高速度鋼(ハイス)の熱処理はソルトバスて行われていましたものも、真空炉による熱処理に置き換わってきています。

これは、仕上がりの綺麗さやサビ対策などで真空炉での処理量のほうが上回っているためですが、ソルトバスでは、先にも書いたように、品物それぞれで、加熱時間を調整するなどによって、優れた熱処理品質が得られることが大きな理由で、今でも、ソルトバスが利用される場合も少なくありません。

恒温処理については、ソルト以外に、高温の油を用いる恒温処理などもありますが、広い加熱温度範囲(160~1300℃)に対応できるのは、ソルトバスの特徴の一つでしょう。

ソルトバスのソルトの成分を変えることで、浸炭や軟窒化処理、CVDと呼ばれる表面処理なども行われています。(ここでは説明は割愛します)

ソルトバスは、消えていく岐路にあります

このように、ソルトバスは他の熱処理設備とは違った点があって、特徴のある熱処理ができる可能性を秘めていますが、小規模で生産性が低い設備が多く、手作業で、廃液などの処理も大変なので、将来的には、消えゆく運命にさらされているのは否めません。

熱処理設備の紹介

第一鋼業(株)のソルトバス工場の設備一覧を紹介します。(R5.5月現在)

| 用途 | 作業寸法 | 常用温度 |

|---|---|---|

| 焼入れ加熱用中温ソルトバス | φ450×550 | 700~1000℃ |

| 焼戻し、焼入れ冷却用ソルトバス | 500×600×深さ550 | 150~300℃ |

| 高温加熱用ソルトバス | 200×350×深さ300 | 1000~1250℃ |

| 焼戻し用ソルトバス | φ450×深さ500 | 540~650℃(注) |

(注)ここに示すように、中間温度(300-500℃)がありませんが、普通は、この温度はほとんど使用しない温度のためで、第一鋼業(株)では、熱処理実験などや、お客さんの要望があれば、300-500℃などの特殊な温度は、交換用のソルトバスポットを使って、180℃~650℃の熱処理も可能になっています。

処理できる品物は、長さ250mm・単重1kg程度のものが適寸ですが、最新情報や熱処理を依頼については、直接第一鋼業さんのHP又はTELで確認ください。

第一鋼業 TEL 06-6661-1721

→こちらのページでソルトバスの恒温熱処理を説明