せん断刃物について

このHPでは、金属せん断刃物の基本内容や寿命延長のヒントなどを紹介しています。

なお、ここでは、主として 鋼板用刃物を対象にしており、刃先の鋭利な刃物は含めていません。

このHPの製品写真の一部は、大型金属せん断刃物と工具鋼などの熱処理加工会社の、第一鋼業(株) の協力のもとに使用させていただいています。

1. はじめに

ここでは ①刃物の基本的性質 ②せん断機やせん断法について説明します。

金属せん断刃物は、材料、熱処理、加工に関係する項目などが刃物を「いかに長く使えるか?」につながります。 この長寿命化は、製造する側や刃物自体の問題に加えて、

せん断機や使用する場合の要素が加わるので、それを含めて考える必要があります。

これらが全てではありませんが、長寿命化のヒントにしていただければ幸いです。

2.鉄鋼と刃物製造の歴史背景

私は大阪市の第一鋼業(株)に勤務して、せん断刃物や熱処理技術の仕事をしていましたが、第一鋼業(株)の社史に、1930年代に、日本鋼管(現在のJFEスチール)鶴見製鉄所のせん断機用替え刃を製造した・・・という記事がありました。

当時の刃物材料や工具材料のほとんどは、 焼入性の低い炭素工具鋼や低合金鋼でしたので、均一な硬さに焼入れするのが難しかったようで、工具鋼メーカーや大学などの協力を得て、再研磨しても硬さ低下しない、真っ直ぐで強度の高い刃物を作り始めたようです。

その後、鉄鋼業が日本の基幹産業になっていったのですが、それに伴ってせん断刃物の需要も増大し、1970年代には、 造船業の好況などを背景に、厚さ40mmの鋼板をせん断する、幅5mを超える厚板用の長大刃物などが使用されるなどで、鉄鋼産業が全盛期を迎えましたが、中国(CHINA)の鉄鋼生産量が突出してから以降は、鉄鋼メーカーは、普通鋼以外の高張力鋼板や珪素鋼板などの高品質で特徴のある性質を持った鋼板製造などにシフトしていくなどで、刃物の品質と長寿命化への要求はとどまるところがありません。

国内の粗鋼量生産は令和年代になっても、世界3位をキープしており、その生産量もほとんど変わらないのですが、鉄鋼業界の再編や業界全体は縮小傾向にある状況です。

このような背景もあって、刃物価格も低下していて、刃物メーカーは、製造コスト低減が大きな課題になっています。

このHPでは、刃物製造と、刃物を使用する場合から、刃物寿命を伸ばすための方法を考えていきたいと思います。

3.せん断加工の理論について

ここでの「せん断」とは、刃物を品物(鋼板)に食い込ませて、品物を破断する金属加工法を言います。

この「せん断加工」は、最も基本的で重要な塑性加工法で、その加工速度は、切削などの機械加工に比べると、格段に速い・・・ということが大きな特徴です。

「金属せん断に関する研究」は、 1980年ごろまではさかんでしたが、それ以降は、あまり活発でなくなってきています。

せん断機(シャリングマシン)は、電子技術が多用されて、さらに、ユーザーの運用(作業)技術なども改良されているのですが、せん断の基礎研究は進んでいるようには見えません。 このHPの内容も昭和年代の資料を多く引用しています。

4.刃物材料

せん断刃物材料(鋼種)については、1950年ごろから、ダイス鋼に分類される焼入れ性の高い「高合金工具鋼」が市場に多く出回り、その後、様々な合金添加による新鋼種が生まれて、鋼種の多様化が進みました。

さらに、工具鋼メーカーの技術革新で、鋼の清浄化や均質化が格段に進んだことで、2000年前後から、刃物性能が非常に向上しました。

具体的な新技術では、製鋼造塊時の溶解技術、脱ガス技術、造塊技術などの開発改良による 高清浄化、高均質化、粉末技術、表面処理技術などですが、これらによる刃物材料の品位の上昇で刃物性能が飛躍的に向上しました。

しかし、その刃物品質のレベルアップとともに、製造される鋼板の品質も高くなったことで、さらなる高品質の刃物が求められている状況です。

刃物の品質は、刃物用の材料、熱処理技術、成形仕上げ加工技術で決まります。

材料的には、刃物用鋼材を特徴づける Cr Mo Ni などの合金成分の多くは「レアメタル」であり、それらは輸入に頼っているために、刃物用材料の価格も変動しますし、工具鋼製造メーカーの採算性改善もあって、昭和年代のように、独自に新鋼種どんどん開発できる状態ではなくなってきていますので、限られた材料のなかで、熱処理や加工で長寿命化を考えていく必要があります。

多くの刃物製造業者は、JISなどにない独特の鋼種を保有することで、せん断用途の隙間を埋めることや、JIS以上の品質をもつ刃物鋼材で長寿命化を図っているのですが、今後は価格面の制約で、新しい刃物材料開発が難しくなると、刃物の長寿命化対応が難しくなっていきそうです。

その打開策を考えると、刃物製造者、工具鋼メーカー、せん断機メーカー、刃物使用者などがお互いに情報を持ち寄って協力して問題点を共有して対策していけばいいのですが、現在のところは、協業する業界団体の動きが少なく、まだまだこれも難しい状況のようです。

このHPでは、これらの背景や問題点をふくめて、刃物製造者が考える刃物寿命の延長についての見方や考え方なども紹介しています。

このHPで用いる用語などについて

せん断とは

ここでの「せん断」とは、切断機についた刃物を被加工物(被切断材)に「食い込ませて」「破断させて切り離す」 という機械加工法です。ここでは、包丁のような鋭利な刃先を食い込ませて分断する方法などは含みません。

せん断対象(被切断材)

一般的に、せん断用刃物の対象(被切断材)は、 鉄鋼、銅・アルミなどの 非鉄金属を冷間(常温)でせん断するものが対象ですが、主に、鉄鋼を対象にしています。

もちろん、金属スクラップせん断のように、鋼板のせん断とは異なる機構でせん断する刃物や、さらには、紙・木材 などの非金属や都市ごみなどの雑芥などに及んでいるので、それらもスクラップせん断と同様に考えていきますが、このHPでは、赤熱状態のものを切断したり、複合材料を切断するなどの用途の刃物は含みません。

刃物材料

せん断刃物は多用途に使用されていますが、このHPでは、最も需要の多い、全鋼製で鉄鋼類を常温でせん断する直刃や丸刃を中心として、 刃物の 特性(「欠け」「摩耗」など)や刃物の寿命に関係する要素について解説しています。

鉄鋼用刃物には、ここで説明する全鉄鋼製の刃物以外に、タングステンカーバイドの粉末合金(超硬合金)やファインセラミックなどの焼成刃物のほかに、 刃先に異種の材質を「つけ刃」したり肉盛をする刃物もありますが、ここでは全鋼製の刃物を対象にしています。

直刃(薄板せん断用)の例

丸刃(スリッター用)の例

せん断用語について

このHPで使用する用語について、簡単に示します。

1)せん断・剪断・切断

これらは、同じ意味で使用しており、ここでは、せん断・切断という言葉を使っています。2)切断する材料

切断材、せん断材、被切断材、などと表記していますが、これらは同じ内容です。3)加圧力・せん断力

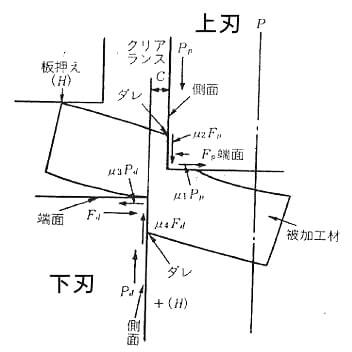

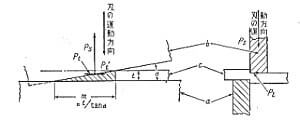

せん断の様式は、丸刃などの連続せん断と、直刃などの断続せん断があります。

通常の鋼板せん断では、加圧力が鋼板に作用する(または作用させる)力を「せん断力」(上図の「P」の力)といい、 さらに、その分力を、刃物の運動方向に加わる力を「主せん断力」、刃物の側面方向に加わる力を「側方力」(上図の「F」の力)として説明しています。

せん断機について

直刃の切断機(シャー・シャーリングマシン)はプレス機械に分類され、主にクランクプレスシャー(メカニカルシャー)と 油圧プレスシャーがあります。

メンテナンスが簡単で、運動速度が早い「クランクプレス」によるシャーが主流ですが、高い加圧力が必要な用途には、油圧シャーが使用されます。

クランクプレスのシャーでは、 フライホイルなどに蓄えた力を、クランク機構で上下動に変換しますので、下死点で加圧力が最大になる構造のために、切り始め位置では、それ以下の加圧力になっているので、それを考慮してシャーの能力が決められています。

これに対して、油圧のシャーでは、 加工位置(ラムの上下位置)にかかわらず、せん断過程で必要な一定の加圧力が加わってせん断が進行するという違いがあります。

4)刃先面の呼び方

直刃については、慣例で、主せん断力が加わる幅の狭い刃先面を「こば面(コバ面)」、刃物の側面(取り付け面)を「ひら面(平面)」 または「刃物の側面」とよびます。

「こば」は、小端などと表示される場合もありますが、幅の小さい端面 という意味で、慣例に従って、ここでもこの呼び方をしています。

丸刃では、 主せん断力が加わる刃先面を「外周面」、刃物側面の幅の広い面を「ひら面」または 「側面」とよびます。

この呼び方は、その他の言い方もあり、定まっていませんので注意ください。

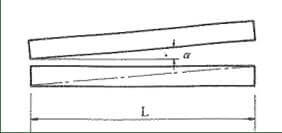

5)シャー角

直刃においては、片側の刃物(通常は、可動側の刃物)に角度をつけることで、切断に必要な力を減少させています。 そして、一方向から連続して切り進むことで、きれいな切り口を得るようになっています。

その傾き角度(上刃と下刃の開き角度)を「シャー角」と言います。

丸刃では、刃物外形寸法や刃物の重なり(ラップ)量によって、切断材に食い込み始める点の角度が決まるために、それらがシャー角に対応するものと考えていいでしょう。 つまり、刃物の直径が小さくなると、シャー角は大きくなっています。

一般的な直刃のせん断過程を見ると、刃物が鋼板に食い込んで、その切り口が板に沿って水平方向に移動しながらせん断が進行します。

その時の刃物に加える荷重が「せん断力」ですが、一定の速度で切り進むので、このとき、刃物が受ける力(せん断に必要な力) は一定で、これを「定常せん断荷重(せん断力)」

といいます。

シャー角αを大きくすると「せん断力」が小さくなり、シャー(切断機)のパワーも小さく できるという利点がありますが、シャー角が大きくなるにつれて、 切断時の曲りやねじれが大きくなったり、板の寸法が切りはじめと切り終わり側で異なってくる・・・など、せん断する製品の品質・品位が低下します。

極端な場合は、切断中にすべりが生じて、せん断面が悪くなったり、刃物の寿命を短くするなどの問題が出ます。

6)クリアランス

上下刃のすきまの大きさによって、切り口の良否や必要なせん断力、側方力などが変化します。

この 「すきま」のことを、「クリアランス」といいます。「ギャップ」と呼ばれる場合がありますが、 ここでは「クリアランス」に統一しています。

せん断機メーカーでは、切断する板厚や鉄鋼種に対して、クリアランス値の標準値を示している場合も多いのですが、被切断材の機械的性質の違いや機械精度、 板押さえ力などに切り口の性状(良否)が変わるために、多くの場合は、標準値では対応できないと考えていいでしょう。

近年は、非常に鋼板の種類も多様化し、 その鋼板の機械的性質や特徴も様々ですので、標準でクリアランスを設定するのではなく、上下刃のせん断面の変化や良否をみて、クリアランス量は適当かどうかを判断して、適当な切り口になるように、クリアランスの調整をする必要があります。

クリアランスの量は、板厚に対する隙間の大きさを%で決める(または表示される)ことが多いようです。

例えば、3mmの板厚に対して10%のクリアランスを取る・・・といえば、ここでは上下刃間に0.3mmのすきまを設定すること・・・として説明しています。

切断された品物の品質基準は、JISなどに規定されているものもありますが、取引条件によってさらに厳格になっていますので、それに合わせた製品を切断するには、 常にせん断面や寸法精度を見ながら、せん断状況を把握しつつ、クリアランスなどの機械の状態を調整するという、非常に高度な、切断者の技量(技術や勘) に支えられているのは言うまでもありません。

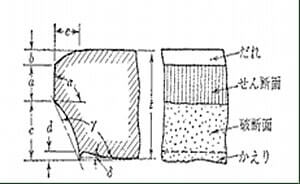

7)切断面の名称

この図は、上の右半分が切り口を正面から見た図で、左側はその断面を示しています。刃物が板に食い込んで いく段階で、「だれ」が生じ、 刃物が食い込んだ跡の「せん断面」と、一気に切り離れる部分の「破断面」、 切り離れるときに、上下刃のクリアランスによって生成する「かえり」という部分が見られます。

これらは、切断材の板厚や機械的性質、シャーのセット条件(シャー角やクリアランス)、シャーの運動精度などで変わります。

刃物で切断された鋼板の向かい合わせの面をみると、上刃が食い込んだ面と下刃が食い込んだ面になっていて、切離れた面を反転して見ると、よく似た切断面になっています。

しかし、たとえば、直刃で切断した切り離し面の前後(両端)の切断面を詳しく観察すると、若干異なっているのが普通で、切り落とされる側 (通常は下刃が食い込んだ切断面で、下刃せん断面という言い方をします)は、刃物台に乗っている側のように「板押さえ」がなく、 板を下から支える機構などもない場合が多いので、これらのせん断機の構造的な要因から、向かい合った せん断面は微妙に異なっているのが通例です。

このように、両側のせん断面を見比べることで、いろいろなせん断における適否などの情報を得ることができます。

「良いせん断面」とは

「だれやかえり」が少なく、せん断面や破断面が滑らかで、切り口が直角にせん断されているもの・・・ですが、 通常のシャーによるせん断では、この状態は、試行錯誤で決める場合が通例です。

これは、切断する板厚やその機械的性質(鋼板の引張強さなど)だけでなく、いろいろな要素が加わるためです。

このために、最適条件を見つける時間の余裕がない場合には、 どこかで妥協しなければならない場合も多いのですが、切断面の性状の可否とともに、刃物の寿命にも影響するので、経験によってそれに対処しなくてはならないところも多分にあります。

一つの例を挙げると、せん断面を直角に近づけるためには「クリアランスを小さくする」のが有効ですが、そうすると、せん断中の側方力が増して、刃物の摩耗が早まりますし、板押さえ力を増す必要などが出てきます。

これらについての完璧な対処方法については、機械(シャー)の強度や剛性、切断速度などが複合的に関与する場合が多いようです。

切り口(切断面)の評価の仕方や評価条件はまちまちです

一般的なせん断面では、全面が刃物が食い込んだ剪断面(これを全せん断面という言い方をする場合があります)にならないで、必ず、破断する部分(破断面)があるので、上図のようにせん断した面の全面が直角になることはありません。

このように、せん断面を直角になるように切断する方法は「直角せん断」と呼ばれており、色々な、特殊な方法が考案されています。 しかしここでは、ここで紹介しているせん断の機構が異なるために、このHPでは触れていません。

切断面をきれいにすることも重要です。 この方法で、「クリアランスを極端に小さくするようにすると、きれいなせん断面が得られる・・・」と説明する人もいますが、この方法では、刃物寿命を縮めるなどの影響も出てきますし、切り口の歪みなどが発生する場合があるなどがあるので、切断面の良否も重要ですが、刃物や機械の損耗と合わせて考える必要があります。

せん断面の角度は、クリアランスだけではなく、切断する板の「板押さえ」や切った板の「板支え」などの仕組みで大きく変わります。

そして、せん断面の角度を表現する場合にも、図にあるαβγの角度をいうのではなくて、 「クリアランス(上下刃のすきま)と板厚とのなす角度」という意味で表現する場合や、だれや せん断面、破断面など、すべてをふくむ「切り口の傾き」で表現する場合があるようです。

このように、せん断面の良し悪しの評価の基準も一定ではなく、さらに、用途や個人の判断による場合も多く、一義で決められない場合も多々あるので、このHPは、標準的なものを紹介していることに注意しておいてください。

「最適なクリアランス」について

刃物の製作者側は、刃物への負担が少ない状況が望ましいと考えているので、たとえば、クリアランスの適正値は「せん断負荷が最も小さくなる量」ととらえています。

しかし、 使用する側では、「最も好ましい切り口の状態」と考えますので、クリアランスの適正値と言っても、刃物を作る側と使う側では異なっています。

そのために、当然、 「もっとせん断した製品のせん断面角度を直角に近づけたい」 「破断面ができるだけ少ないほうが 見栄えがいい」・・・などの目的があれば、刃物を使用する側が色々独自に調整する必要が出てきます。

それがせん断技術やせん断ノウハウなのですが、その反面では、これが、刃物への負担が増えて、寿命が短くなる要素になる場合もあります。

また、切断材によっては、例えば、極軟質材などでは、 いくらクリアランスを調節しても、 求める切断面の状況にならない場合もあります。 刃物と切断材の接触時間が長いと、通常以上に刃物に負担がかかり、刃物の摩耗を極端に早めることもあります。

こういう事例に対しては、ここに書いてある標準仕様的な考え方ではない刃物の使用法を試行錯誤するなどで対策しなければなりません。

より良い刃物をもとめて・・・

刃物が鋼板のせん断に耐えうるのは、とりもなおさず、刃物の持つ機械的性質(例えば、硬さ)が、鋼板よりも「はるかに高い値」を持っているからです。

例えば、引張強さでいえば、鋼板の引張強さは500Mp(およそ50kg/mm2)程度ですが、刃物の引張強さは、2000Mpを超えていますので、その違いで、 刃物は摩耗しにくく、変形しにくく、その形状が保たれていることになります。

つまり、現状の刃物で、引張強さの高い鋼板を切ると、通常以上に寿命が短くなるのは自明です。

それに対応するために、さらに強い刃物が作る必要があるのですが、 「強さ」が高くなると「もろさ」が増す・・・などの、その他の鋼の特性での限界などがあって、簡単な状況ではありません。

・・・といっても、「鋼の限界」は今に始まったことではありませんので、これまでのように、じん性が高く、耐摩耗性が優れた刃物を作る努力をし続ければ、 遅々ではありますが、刃物性能は進歩し続けると考えています。

ただ、先にも書いていますが、せん断理論の停滞感があることや、せん断機の改良の遅れ、新鋼種開発に対する自由度の低下、 刃物の高級化に伴う価格上昇などが、寿命延長の進歩を遅らせる要因ですし、何よりも、被せん断材の多様化に伴う、刃物に対する要求度は、 刃物の性能アップの速度をしのいでいる状態ですので、単純には、刃物メーカーだけの対応では対応しきれない感があります。

そして常に、「オールマイティーな刃物はない」ということが示されている・・・と言えます。

これは重要なことで、万能の刃物があれば、正直言って苦労しません。 せん断する鋼板の機械的性質を把握して、それに打ち勝つ刃物で長寿命化をはかることが求められています。

→引き続いて読む次のページでは、基礎的なせん断理論と刃物設計について書いています。

(来歴)H31.2 見直し R1.6 文章見直し R2.4 CSS変更 最終確認R6.7月