金属せん断刃物の材料についての基本

ここでは 「刃物せん断鋼種」「刃物の硬さ」「熱処理」などの考え方について紹介しています。

1.せん断刃物用の鋼種について

冷間(常温)で用いられる刃物に必要な性質としては、しばしば「硬さ=耐摩耗性」「ネバさ=じん性」 という要素で評価されますが、 それらは相反する性質で、残念ながら、両方に優れるものがないことを先に説明しました。

現在、鋼種比較や鋼種の説明をする場合に、 耐摩耗性の優等生としてはJISのSKD11が、そして、 じん性の優等生としてはJISのSKD61を基本にして説明される場合が多いので、ここでもそれをもとに説明します。

もちろん、用いられる刃物用鋼種の種類はたくさんあるのですが、ここでは、基本的な考え方を説明しています。

その2鋼種の主要合金成分は次のようになっています。

(説明用に簡略にしています)

| C | Si | Cr | Mo | V | |

| SKD11 | 1.5 | 0.3 | 12 | 1 | 0.3 |

| SKD61 | 0.4 | 1 | 5 | 1.4 | 0.8 |

成分を考えるポイントは、炭素量(C)と合金元素です。

炭素量で最高硬さが決まります。

0.4%程度あれば、刃物に必要な58HRC(78HS)程度の硬さが得られますが、SKD61の場合でいえば、微細な炭化物(炭素と合金の化合物)が組織中にあるので、マトリックス(炭化物を除いた素地)の炭素量が減ることから、本来の硬さにならないで、72HS程度の硬さが最高硬さになります。

SKD11では、84HS程度の硬さが出ます。 しかし、このような硬さにすると、じん性が低くて、刃物用途には適しません。 もしも、82HS以上の硬さが必要な場合は、SKD11ではなくて、高い硬さが出る他の鋼種などを検討しなければなりません。

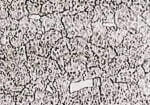

その顕微鏡組織は、こんな感じです。(説明用のため、倍率などは適当です)

SKD11

SKD11  SKD61

SKD61

耐摩耗性の高いSKD11は、62HRC程度の高い硬さが得られるために、薄板用刃物材の代表格です。

組織中には白い塊の炭化物が点在し、それを除いた部分はマトリックス(素地) といいますが、マトリックス中にも合金成分が溶け込んでおり、SKD11は強靭性が高くて耐摩耗性に優れている鋼種です。

この炭化物はクロム(Cr)系の炭化物で高い耐摩耗性の源になります。

顕微鏡組織全体は、 しろっぽい感じに見えていますが、マトリックスの成分はSKD61に近い成分系になっているために、このSKD11は、高硬度であっても、じん性に優れた鋼種です。

通常、この鋼種SKD11は、低温の焼き戻し(300℃以下の焼戻し温度)をすることで、高硬さでじん性の高い状態になります。

また、右側の SKD61は、本来、熱間工具鋼として分類されているものですが、最高55HRC程度の硬さが得られ、 非常に衝撃じん性が高く、耐熱性に優れるために、 厚板用の刃物材として広く用いられます。

この黒っぽい緻密な組織は、高温焼き戻しによって高いじん性と硬さを出す熱処理がされたもので、500℃以上の 高温で焼き戻しすることによって、厚板用として使用されるときに、摩擦熱などの影響を少なくしています。

このような特徴を持つ2鋼種ですが、刃物を作る際に、これらの2鋼種ですべてに対応できません。

1つの鋼種ですべての硬さ範囲とじん性をバランスさせてカバーすることには無理があるので、 これらの中間的な鋼種や何らかの特徴を 持った鋼種が必要になってくることになります。

2.刃物用の鋼種の考え方

ほとんどの刃物メーカーは、自社独特の鋼種を保有しています。

それらは こちらの図のようにSKD11とSKD61を基本とし、それらの中間的な鋼種や、特定の特性に優れた鋼種であるとともに、それらを生かす熱処理をすることによって、幅広い対応をとれるようにしています。

第一鋼業を例に取ると、炭素量とクロム(Cr)量を基準に、12%Cr系・8%Cr系・5%Cr系などの鋼種を保有しており、Cr量と炭素(C)量を 独自に調整して、JIS鋼種にない、非常に特徴のある独自の鋼種で、それらを使用して刃物製造を行っています。

さらに、永年に渡って、それらの特性改善を継続して行ってきた経緯があります。

炭素含有量についても、それは Cr系の炭化物量と関連があり、炭素量は、12%Cr系では1.5-1%、8%系では1-0.6%、 5%系では 0.6-0.3%などに分けて、第一鋼業では、薄板用から厚板用まで、系列的になるように鋼種を保有しています。

12%Crは主に、薄板用に、8%Crは中板用、5%Crは厚板用が対象になります。

刃物の鋼種を決める場合は、独自の鋼種とJIS鋼種の中で最適鋼種を選定するのですが、第一鋼業のみならず、刃物 専業メーカーの多くは、鋼種ごとの鋼材仕様を材料メーカーと取決めして購入しているために、 JIS鋼種であっても、JIS規格に定められている以上に材料特性の安定化を図るなどの高品質な刃物用材料となるように刃物用材料を鋼材メーカーに発注しています。

しかし、近年の合金(フェロアロイ)の需給事情で鋼材価格は安くなることはないのですが、反対に、刃物の製品価格が低下する傾向にありますので、 もとより材料価格の比率の高い刃物製品を扱う刃物メーカーにとっては、数多くの鋼種を 保有することは、さらに価格競争の面では不利になります。

このために、刃物断面寸法を層別して標準化 して在庫するようにしたり、 保有している鋼種の数を減らす方向を模索していますが、先に述べた「せん断条件の多様性」 もあって、それが思うように進んでいません。

このようなせん断刃物業界の状況ですので、今後は、最高級材料開発にこだわらないで、汎用鋼を用いたり、低合金化などで安価な刃物によって費用低減を図ることも必要でしょう。

刃物材料の特性は、上記の炭化物特性だけで決まるのではなく、マトリックス強化対策や刃物特性の 均質化などが考えられますが、鋼材の発注ロットが小さくなると、ますます鋼材価格が上がるので、刃物性能を下げずに刃物の価格を下げることは非常に難しい状況です。

しかし、製鋼メーカーなどでも、合金成分を変えるだけではなく、鋼材の製造過程での改良も進んでいて、鋼材品質レベルは向上しています。

例えば、清浄度などをあげる特殊な溶解方法が一般的になり、材料の方向性を少なく均質化する造塊方法などで改良が進んでおり、昭和年代の後期の品質と比較すると、現在の刃物用鋼材は格段に鋼の品位が向上しています。

市販されている鋼種でも、刃物に適した「いい鋼種」も多くなりましたが、刃物は、使用条件で要求される特性が違いすぎるので、世界中の工具鋼メーカーでも、「絶対良い」という鋼種や、刃物の要求を満たす画期的な特性を持つ鋼種は出て来ていません。

刃物材の性質では、じん性と耐摩耗性などの相反する性質は絶対的で、その反対に、刃物には長寿命化が要求されるので、今後も、特定用途では長寿命化が図られても、オールマイティーな刃物は生まれる可能性は低いので、用途にあった最適鋼種を選んでいく作業は今後もなくならないでしょう。

工具鋼分野では、昭和の後期までは、刃物需要の増大もあって、錬金術のように、様々な合金成分を投入して特定の性能を伸ばす鋼種がたくさん出現しました。 しかし結局、現在でもオールマイティーに使える鋼種はない状況です。

今後は、例えば、レアアースなどに対する研究などによって新しい鋼種が 生まれてくる可能性もありますし、鋼材の製造技術の進歩によって、さらなる高性能化は進むかもしれませんが、鋼材費の上昇や刃物の生産額が頭打ち状態にあるのを考えると、 過去の鉄鋼業最盛期のように、新鋼種を開発などで需要に呼応するという方向には進みにくい状況にあるといえます。

3.大切な刃物の硬さ

硬さは、いろいろな機械試験によって、機械的性質との相互関係が示されていますので、硬さを 測ることによって簡単に刃物の特性が評価できるという利点があります。 そして、刃物に必要な 硬さは経験的、実験的に被せん断材 (たとえば板厚)に対して「適当な硬さ範囲」があります。

これは、 「この硬さで使用すれば刃欠けや異常摩耗が少ない・・・」という経験値で、これに他の機械的性質を加味して硬さ調整をすることが あっても、これを無視することは得策ではないという経験則となっています。

これを、もう少し説明しましょう。

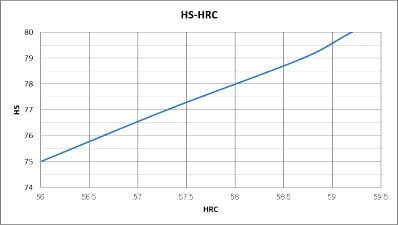

【注】このHPでは、表示をHRC硬さに統一していますが、刃物製品はおおきいものが多いために、 通常はHS(ショアー)硬さを使用しています。

通常は換算表を使用して相互の関係を つかむのですが、換算値が微妙に違う場合も多いようです。 下に、HRC=HS換算の 一例を示します。

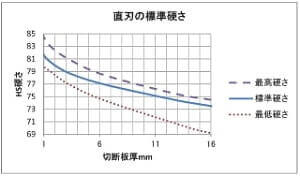

上右図は、直刃における標準的な硬さ範囲を示す図です。

通常は、製造や検査の許容範囲を見て、目標硬さに対して±2程度の許容差をつけて、 それを刃物の硬さ仕様とする場合が多いのですが、それは、規格値範囲を決めているだけのもので、極論すれば、ある被せん断材における板厚に対する最適硬さは決まっています。

例として、3から7mmの板を切るための刃物があったとします。 3mmの板厚をせん断する場合の最適ネライ硬さは、表から読み取ると 78HS程度で、7mm切断用の最適硬さが76.5HS程度で、これについては、78HSを超えると、7mmの板を切れば刃欠けを起こす可能性があるので、78HS以上の硬さにしないほうがいいということが読み取れます。

しかし3mmの板に対して76.5HSであれば、やはり、「持ちが悪い」ということになってしまいますので、 せん断使用範囲を広くとれば、最適条件の範囲がぼやけてしまうことになります。

次に、硬さにおける材質の特徴も考える必要があります。

例えば、SKD61とSKD11で刃物を作るとすると、SKD61では78HSの硬さを出すことができませんので、 SKD11(あるいは同様の硬さが出る鋼種)で硬さを低めにして刃物を作ることを考えます。

しかし、 SKD11では、硬さを下げても、じん性はさほど上昇しない傾向があるので、硬さを下げても充分な じん性が確保できないということになってしまいます。

刃物は、被切断材に合わせてHRCの45-65(60-90HS)と、広範囲な硬さで使用されていますが、 材質、 硬さ、熱処理、それに伴う機械的性質・・・ などのすべてに必要な条件を、1つの鋼種で 補うことはムリですので、このために各種の鋼種が必要になってくる・・・ということになります。

先にも言いましたが、 多くの鋼種を持たざるを得ないことで刃物単価が上がる・・・という悪循環が 起こっていることも否めません。

4.もっといい刃物は?

SKD11よりも耐摩耗性を必要とする極薄板切り用の刃物材はどのようなものを考えればいいのでしょうか?

一般的な考え方では、もっと高い硬さの出る鋼種や炭化物量の多い鋼種などが考えられます。

硬さ測定値は、マトリックスの硬さと炭化物の硬さが合成されたものですのですが、鋼を焼入れして出る硬さには限界があります。 (現在は最高が1000HV(100HS)程度の硬さと言われています)

そこで、高い硬さを出す一つの方法として、組織中に硬い炭化物を多く含むようにするという考え方があって、究極的には、 粉末冶金(粉末合金鋼や粉末ハイス)やタングステンカーバイド(超硬合金)などの分野になっていきます。

別の方法としては、表面処理(表面改質)を利用する方法があります。硬い物質を表面に生成させて、刃物の最表面を1500―3500HV という高い硬さを得るのですが、これらの組成は鋼ではありませんので、ヤング率(縦弾性係数)が高く、 最表面が鉄系材質から離れることで様々な物理的・化学的な特徴が出てきますので、鉄鋼本体だけでは得られない刃物特性を得ることができます。

表面処理で得られる特性は、刃物母材の鋼の特性と表面処理の特性を複合して用いることになりますが、膜厚の決定や相性、 適用に際する熱処理その他の技術的な問題なども考慮しなければなりません。

また、コスト的な問題もあって、やればいい・・・というものでもありません。

合金含有量の高い高速度工具鋼等では、通常の鋼とかけ離れた特性傾向が見えてきますので、 高価ですが粉末ハイスや 粉末合金工具鋼と言われる鋼種も1つの候補になってきます。

しかし、やはり、宿命的に、高耐磨になればなるほど、じん性面では不満足になっていきますし、 費用対効果などの問題も残ります。(現状では、価格が2倍になっても寿命は2倍になりませんので、価格に見合うほどの著明な効果が出ないことで、 刃物メーカーの意向だけではなかなか採用してもらえないのも実情です)

次に、じん性の必要な刃物について考えてみましょう。

例えば、SKD61よりもじん性が必要な場合には、硬さが低くなるとそれに伴って、ある程度ですが じん性が向上する鋼種もたくさんあります。 (逆に、硬さを下げても、思ったようにじん性値が上がらない鋼種もありますので、使用する場合は、その特性に注意が必要です)

一般的には、 軟化していくにつれて「じん性」は向上しますが、摩耗しやすくなるために寿命が短くなるのは 避けられません。そのための対策としては、特定の硬さ(たとえば、50HRC付近で他鋼種より 優れているということなど)におけるじん性値の高い鋼種を採用したり、刃物全体の強じん性や 強さをあげる目的で、特殊溶解して清浄度を高める・・・などの限定した考え方をする・・・ などがあります。

これらの対策は対処療法と同じで、決定的なものではありません。また、残念ながら、鉄系以外の 材料では現在のところ 「鉄鋼」製に代わるような強じん性の高い材質はない状態です。

もしも、鉄鋼製以外の材質であっても、この、耐摩耗性と じん性のどちらか一方を高めれば、当然、他方の性質が低下するという宿命から逃れられませんが、以下に、若干であっても、 熱処理面で工夫するなどの対策を取っています。

ニュース的には、超超強力鋼などと呼ばれる材料も開発されていますが、刃物に用いることができるようなものはありませんし、 複合材料などの研究によって、それが、いまの、鉄鋼製刃物に代わる時代になるのは、まだまだ先のような感じがしています。

5.やはり非常に重要な熱処理

このようなことから、刃物に対しては、「鋼」が最右翼の材質といえますので、鋼材の成分とともに、それを生かすための 熱処理は非常に大切になっています。

当社の熱処理解説にも 書いていますが、熱処理(焼入れ焼き戻し) については、それぞれの鋼種に応じた標準熱処理条件というものが示されています。

これは、鋼材メーカーなどが試験をして、 焼入れ・焼き戻しにおける温度と時間、その他冷却の条件などについて適正範囲を定めているのですが、 しかし、 それはあくまで「標準」であって、刃物を対象にして考える場合は、せん断仕様が変われば「最適」条件は 変わるということを常に考えて熱処理しなければなりません。

もちろん標準化も必要ですが、「天下の名刀」は標準化することで生まれるとは考えられません。

当社では、過去には 熱処理現場の「匠」が、 いろんなファクターを総合的に判断して熱処理していましたが、今では温度や保持時間など必要な点だけを管理をすれば 適正な品質が得られるような設備に変わってきていますので、安定した製品を作ることができるようになってきています。

しかし、標準化が進みすぎると、 最適化から遠ざかる危険もありますので、熱処理に対する技術的考え方は 今まで以上に大切になってくるでしょう。

熱処理にはまだまだ分からない要素があります。「じん性を高める」ためには、硬さの目標値を 低くする方法も一つですが、そうすると、強度の低下から、寿命の低下を招きます。こうした、相対する 性質のうちの、劣化しがちな 特性をいくらかでも救うのがこれからの「刃物の熱処理」だといえるのかもしれません。

「それを切れる刃物を作るのが『刃物屋』だ」とお叱りを受けることも多いのですが、・・・。やはり ムリがあります。

6.刃物を作る側の問題

製造者側での硬さの考え方についても、大切なことがあります。

硬さは機械的な性質を決定する大切な指標ですが、せん断刃物の「硬さ」は、規格値として考えるのは 適当でなく、 むしろ、 せん断仕様に対応する硬さに熱処理する心がけが必要だといえます。

例えば、 熱処理の硬さ指定が77±2(HS)で あったとすると、75から79HSに相当する最適板厚範囲は、数mmの範囲になるのですから、 硬さ指定値に熱処理するという考え方ではなく、仕様にあった硬さにするという考え方が大切でしょう。

刃物硬さの値は経験的に決まった値ですので、絶対的に性能を保証するものではありません。 摩耗してはいけないし、 刃物が欠けてしまってもいけないという条件を満たすための「硬さ値」として決めてきただけです。

ですから、硬さが保証されていればお客様が満足するものではありません。この目的の違いを 埋めるために、お客様の使用状況を常にフィードバックして、製品に対応させなければなりません。

熱処理で得られた「硬さ検査値」も曲者です。鋼種によっては、たとえば、組織の違いで (たとえば残留オーステナイトの量などで) ショアー硬さとロックウェル硬さが硬さ換算表に合致しない例もたくさんあります。

また、品物の大きさが変わると、硬さ測定上の問題も出てきます。

広範囲のせん断条件やオールマイティーの刃物を要求される場合には、すべてに満足のいくものがないことや、刃物の弱点や特徴をお客様に理解いただくことも大切なことです。

今後は、刃物に対する要求と刃物能力のギャップを埋めていき、寿命の長い刃物を追い続けなければなりません。

7.刃物を使う時の問題

刃物の材質と熱処理によって、刃物の持つ基本的な機械的性質が決まりますが、使用する環境によって、その特性が 十分発揮されない場合があります。

それについては、こちらに 示しますが、刃物自体が持つ要素以外の要因(シャーや使用条件など)が多いことに注目ください。

寒冷地での 刃欠け問題などの特殊な例もあります。

これは、冬季に朝一番に使用したところ、突然刃欠けが生じる・・・という例があるのですが、 これは、低温脆性という問題である・・・ということを知っておく必要があります。

特に、炭素量の高い高硬度の刃物は、常温以下では衝撃値が低下します。

これは、鋼では避けられないもので、急激にそれが低下する温度を遷移温度と言いますが、現状では詳しくは 検討されていないのですが、ほとんどの鋼が持っている、避けられない性質です。

これについては、熱間用の金型などでは「予熱の必要性」として常識的になっていますが、これは注意すべき問題点で、 刃物を氷点下で使う想定はほとんどないので、気にしない人も多いのですが、環境温度が 常温以下になると、鋼の性能(特にじん性面で)が低下することを知っておいて損はないでしょう。

これは、機械(シャー)の「慣らし運転」をしたり、室温を高めることなどによって、 刃物の温度を高めることで低温におけるじん性低下を回避できますので、対策することで トラブルを防止できます。

これと反対に、鋼板の切断中に、摩擦力や変形に伴う発熱があります。クリアランスなどの 取付条件や潤滑油の問題などは発熱対策としてしばしば取り上げられます。別に示していますが、 切断時には、刃先先端が900℃以上の温度になっていると推定できる場合も観察されています。

中厚板用の刃物材は、高温焼き戻しによって熱対策をしていますが、 それでも500℃程度までしか対応できません。

先に説明したように、低温での 問題と合わせて、刃物が高温にならないように、 潤滑や冷却ということについて配慮することが大切です。

概論はここまでですが、「刃欠け・摩耗」や「せん断要素」などについて、当社の考え方を 紹介していますので、他のページも読み進めてください。

→次を読む次のページでは、刃物の摩耗と刃欠けについて説明しています。

(来歴)H31.2見直し R2.4 CSS変更 R7.8月見直し