せん断に関係する要素

ここでは、せん断に関係する要素と、その要素が及ぼす影響について説明しています。これらの図表は、主として、下記の文献より引用させていただきました。

前田貞三 機械工作法②塑性加工 S47.11第1版 誠文堂新光社

プレス加工データ編集委員会編 プレス加工データブック S55.1第1版 日刊工業

塑性加工研究会 プレス便覧 S35.2.第2版 丸善

木本徹男 スリット加工の理論と実際 H5.5.第1版(非売品)

その他、私が実験した結果などをあわせて紹介しています。

(注)ここにあげた書籍のほとんどは絶版し入手困難なようです。

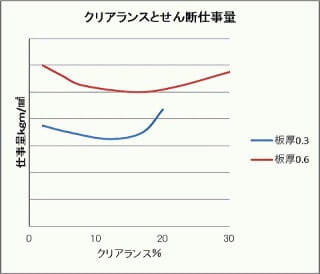

1.クリアランス

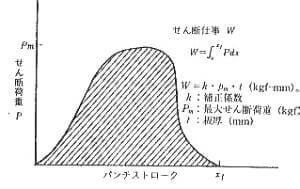

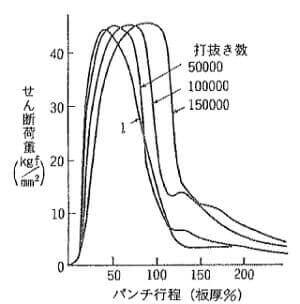

上左の図は、 せん断する板厚が変わった時のクリアランスとせん断仕事量の関係のイメージを示しています。

せん断仕事量は、上右図のように、せん断荷重の大きさとせん断工程を示した「せん断図」に囲まれる面積で、 「せん断を開始してから、それが完了するまでに消費するエネルギー」という意味合いですが、最大せん断荷重と板厚の積とされています。

また、 材質に伴う補正係数は、鋼板で0.4程度ですが低炭素の軟鋼では0.6程度となっており、刃物の負担を考えると、ねばい材料のほうが刃物への負担が大きいといえます。

さらに、ここでは、板厚等の条件が変われば、それぞれに仕事量が最小になるクリアランスがあることが示されています。

シャー(せん断機)側からみると、せん断時の仕事量が小さければ、シャーへの負担が小さくなって刃物が長持ちするということになりますので、 刃物に対する負担を小さくすればいいのですが、最も刃物への負荷の少ないクリアランスの状態で最良のせん断面が得られる場合は少ないので、 話は難しいのですが、一つの基本的な考え方として覚えておいていいでしょう。

近年は特に、切断面の性状(良し悪し)が重要ですので、一般的には、 これに対応するためにクリアランスを小さくとる傾向があって、これは、刃物寿命を短くしていると考えていいかもしれません。

もっともこれは一つの実験例です。通常の切断では、板押さえ、シャー角、板支え、運動精度・・・などの要素が加わって条件が変化しますので、 ここに示されるクリアランス%が適正(適当)であるということは言えません。

多くのせん断に関する試験の多くは、ポンチダイスによる試験結果によるものですので、シャーとは異なることに留意しなければなりません。

ここでは、クリアランスは何%であれば いいのか・・・を示していません。重要なことは、クリアランスの取り方で刃物負荷や切断面が変化しますので、せん断面を見て、クリアランスを決めるという考え方をしなくてはいけません。

特に、 サイドトリマー丸刃や高速のシャーでは、 静的に測定したクリアランスの値に対して、クリアランスは大きくなった状態で切断が進行していますので、 それを見極める必要があります。

もしも、正確にシャー側の調整をしたとしても、良いせん断面が得られていないのであれば、クリアランスの取り方を変えることが必要になります。

2.切断面性状

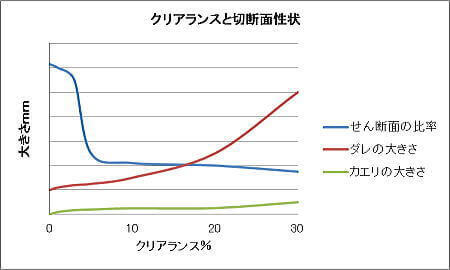

一般的に、せん断面が良好かどうかは、だれやカエリが小さく、切り口が滑らかで直角に近い・・・ということですが、せん断面のだれやカエリの量は、 クリアランスが広くなると大きくなるのは直感的にもわかります。

ここでは、せん断面の比率が急変するところがあることが示されています。

クリアランスが小さくなると、せん断面比率が高く(せん断面の割合が多く)なりますので、こうなると、2次せん断面が発生している状況も出てくるかもしれません。

これについても、クリアランスを設定してから板を切るという考えではなく、常に切断面の状態を見てクリアランスを調整しなければいけません。

しかし、シャーユーザーの多くは、クリアランスを小さくとることでせん断面比率が増して、それによって見かけの 「せん断面角度」や「見栄え」が良くなる・・・と考える傾向があり、小さめのクリアランスに設定することを好む傾向があります。

せん断面比率が増すことは、せん断中に刃物と切断材の接触時間が増えるので、刃物に対する 負荷がふえて摩耗が増加して寿命が低下することにつながりますので、それを考慮しておく必要があります。

3.せん断過程

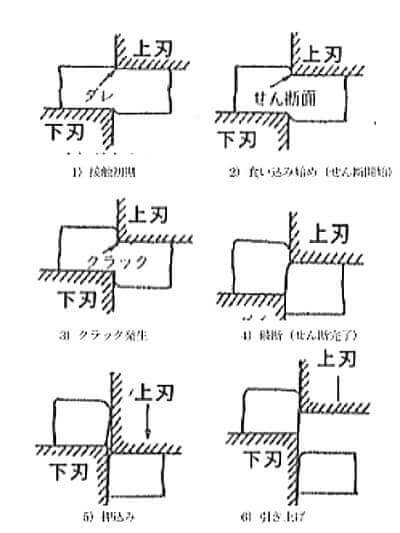

この図はしばしば、ポンチ・ダイスの例で説明されるものですが、ここでは、ポンチダイスに 替えて(丸穴を抜くような 閉区間のせん断ではなく) 「直刃によるせん断」の過程として説明しています。

通常の直刃によるせん断では、板押さえなどで固定された被切断材に可動刃(上刃)が下降し→板に 接触して(図1:接触初期)→食い込んで行って (図2:食い込み始め)→ついにはクラックを生じて(図3:クラック発生)→破断し(図4)→さらに 上刃が下降し(図5:破断)→完全にせん断が終わってから上刃が上昇する(図6:引き上げ)・・・というのが一連の 「せん断過程」になります。

ここで、図の被切断材の右側を切り離す場合を想定して、左側を「固定側」、右側を 「切り離し側」と表現しますと、固定側の せん断面は「上刃」が 食い込んだために生じた せん断面で(これを「上刃せん断面」という言い方をします)、反対に、 切り離される側は「下刃によるせん断面」と表現できます。

この時、両側の切断面を見比べると、ちょうど反転したような外観になるはずですが、 一般的には、 固定側は「板押さえ」や鋼板自体の自重があって 「安定している」状態で切断が進みますが、それに対して、切り離される側は「板の支え」がないことや、上刃のシャー角があるので、切断中に 上刃によって押されながらせん断が進むと、モーメントが加わって、 板に「ねじれ(ツイスト)」などが生じるような運動をします。このために、上刃せん断面と 下刃せん断面には若干の違いが生じています。

このように、両側の2つのせん断面を見ることで様々なせん断情報が得られるますので、せん断面性状に問題があれば、両方のせん断面を見て対策を考えるのがいいでしょう。

(通常の説明においては、上刃及び上刃せん断面で説明されることが多いので、断りがなければ、 以下については、それで説明しているものと考えてください。

また、丸刃では、この直刃の場合 とは若干異なりますが、ここでは、説明しません)

以上の過程を少し詳しく見ていきます。

あるクリアランスでセットされた状態で、上刃が下降して被切断材に接触し、その後は、 上刃が食込める加圧力になるまで切断材を抑え込むために、 この過程で切断材にダレが生じます。

ダレの大きさは、被切断材の硬さ、クリアランス量、板押さえ力、板支え・・・などに関係します。

もちろんこの時、加圧に伴って刃物も弾性変形しますし、加圧力に伴って側方力が加わります。また、側方力によって、上下刃の間隔が開くように作用します。

この過程では、通常のシャーでは、被切断材が「板押さえ」などで固定されていますので、 切り離し側(上刃で押えられる側) の被切断材は引張とモーメント(回転)力を受けるかたちとなり、 もしもこの時に 「シャーのガタ(緩み)」があれば、余計にクリアランスが広くなるような状況になりますので、 せん断面の性状が変わったり、 不連続な力が加わる場合もありますので、機械精度には注意しなければなりません。

図2)食い込み始め上刃が下降して、被切断材の弾性変形域を超えると、上刃が被切断材に食い込み始め、 「バニシ面(せん断面):強圧を受けて 刃物と摩擦した光輝面」を形成

しながら、ついには微小的に材料強度を超えた刃先のコーナー部にクラックが発生します。

この時には、下刃からも同様の過程が進行しています。

この過程は「せん断面(バニシ面)」から「破断面」が形成して分離する過程です。

ある程度、上下刃からのクラックが進行すると、両方の刃物が食い込んで発生したクラックの残余部分が、一気に「せん断または引っ張り破断」します。 これによって、切り口には、「せん断面」と「破断面」が生じます。

この時、 上下刃のクリアランスが 小さすぎる状態であれば、刃先を結ぶ最短距離での破断が起きずに、 もう一度、 刃物の下降過程でバニシ面を生じる 「2次せん断」が生じる場合があります。

図5)押込み通常の直刃では、シャー角があるために、ある角度を持ちながらせん断個所が移動していきますが、せん断が 完了した後もシャーが下降しますので、 クリアランスが適正でないと、

刃物と被切断材が接触して、刃物の側面を摩擦しますので、注意が必要です。

ポンチダイスの場合でいえば、ポンチが上昇する時に被切断材との間で「かす取り力」という 摩擦力が生じますが、 直刃の場合には、切り離しされる側の板が拘束されていなくても、刃物が せん断を完了して上昇する時、側方力等によって 生じた刃物の逃げ力が解放されることで、刃物位置が元に戻ったり (つまり、クリアランスが設定状態に戻ったり)、 せん断中に 生じたモーメント力のために、製品側が引っ張り出されている状態となっていると、それが 上刃に接触して刃物側面を摩擦します。

(まれに、下刃の側面を、切断した後の板が摩擦する 場合もありますが、)これによって、上刃物のトラブル(異常摩耗や刃欠け)が発生することが ありますので、板押さえ力の解放のタイミングなどの調整が必要な場合があります。

4.せん断エネルギー

先にも説明していますが、せん断エネルギーは、せん断工程におけるせん断荷重の積分量で、せん断線図に示される面積の 大きさであらわされています。「 剪断エネルギー」と「せん断仕事量」も同じと考えていいでしょう。

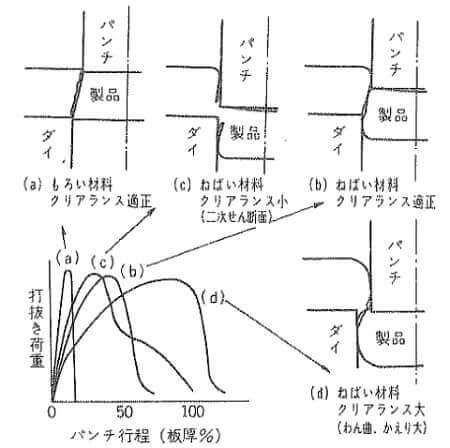

この図でも、剪断エネルギーは、①ねばい材料のほうが大きい ②クリアランスが適正でないと、それが 大きくなる・・・ということを示しています。

せん断エネルギーを多く必要とする場合には、そのすべてがせん断に費やされないで、発熱が多くなったり、 刃物に余分な負荷がかかることになりますので、 このことも、刃物にとっては好ましくありません。

図のように、打ち抜き荷重はクリアランスの多少にかかわらず、その最高値はほとんど 変わっていませんが、これは ポンチダイスの実験値であって、直刃の場合には板押さえなどの 要因が加わりますので、これと同等ではないことに注意しないといけません。

これについては、残念ながら、適当な資料がありませんが、直刃などのせん断においては、クリアランスが極端に小さい場合は、 上図やクリアランスのところの図で見ても、せん断荷重が大きくなっていると思われます。

直刃での適当な実験結果が見当たりませんが、 ポンチダイスの場合には、円周の切れ刃部分に同方向の力が均等に加わります。ところが、直刃の場合には、シャー角があり、切り離される側は板押さえで固定されないので、モーメント力が加わりながら切断が進行します。この時、被切断材は曲がってせん断されたり、斜め切りになったりして、 「見かけの板厚」が厚くなっているのと同等になっています。

つまり、それによって、余分なせん断力が必要になっていることも想像できます。

さらに、切り離れる側の品物の挙動や機械精度の問題から、刃物の逃げ力が大きくなると、側方力が異常に上昇しますし、それに伴って、 せん断力が増大します。

その様子は、刃物の顕微鏡組織試験や微小硬さ試験の結果から確認できますが、これらも、文献などで公表されたものがありません。 刃物の寿命に影響するものですので、注意しておく必要があります。

同様に、例えば、軟質材を切断したときには、通例では、刃物側面の摩耗が非常に大きく、刃物側面のダメージが増大します。これは、 せん断に要するエネルギーが大きいという結果ですが、シャーの場合は、ポンチダイスの抜き型ように閉塞面での場合と違って、 切断中の側方力は大きいと考えていますので、側方力(またはせん断エネルギー)それを小さくするようにすることで、刃物寿命を延ばすことができるでしょう。

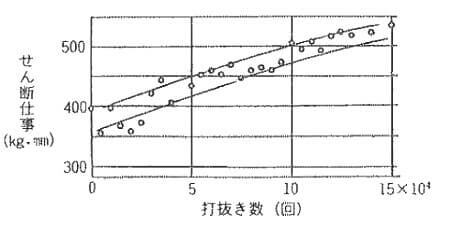

この図は、打ち抜き回数が多くなると、せん断エネルギーが多くなっていることが示されている図です。

刃先が摩耗して丸くなって摩耗してくると、クリアランスが広くなったと同じ効果となるので、 「ダレ」が大きくなり、また、刃物が摩耗しているので、 被切断材に食い込み始めるまでに時間を 要するなどの理由で、せん断エネルギーが増えると考えていいでしょう。ここでは示されていませんが、当然、摩耗に伴って、切り口の様子は変わっているでしょう。

この図も、上図と同様の内容が示されています。つまり、刃先が摩耗してくると、必要な せん断エネルギーが増えてきます。そうなると、 せん断中の発熱量も増加しますので、摩耗が促進されるなどの悪影響が増加することになることを示唆しています。

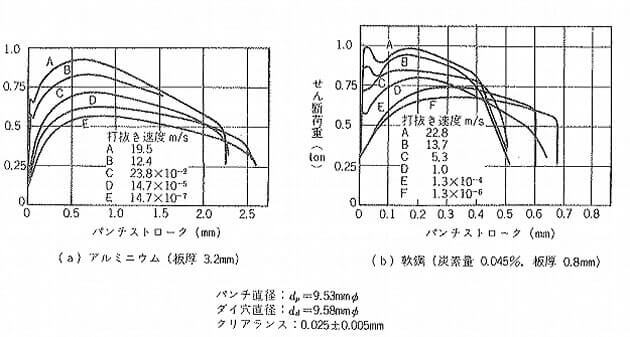

5.せん断速度

せん断する速度が速くなると、刃物の寿命が短くなることを体感できることが多いと思いますが、上図は、せん断速度とともにせん断荷重が上昇していることがわかります。

切断する材質や厚さ、さらに、せん断速度でせん断荷重が変化していることが示されています。

クランクプレスによる直刃では、工程間で刃物が動く速度が変わりますので、この図のような速度の影響をとらえるのは難しいのですが、イメージとして、 速度が上昇すれば、刃物のダメージが増大すると見ればいいでしょう。

特に長尺のクランクシャーでは、切り終わりに比べて切り始めの速度が速くなっていますので、切り始め側の欠けや異常摩耗等に影響する要素の一つと言えるかもしれません。

丸刃の場合では、ライン速度が上昇すると、欠けや摩耗が急に増大する例はたくさんあります。

このような刃物に対しては、じん性の高い鋼種、耐熱性に優れる鋼種が必要になります。しかし、そうすると、耐摩耗性が低い鋼種になってきますので、 鋼種・硬さの両面で検討することが重要です。

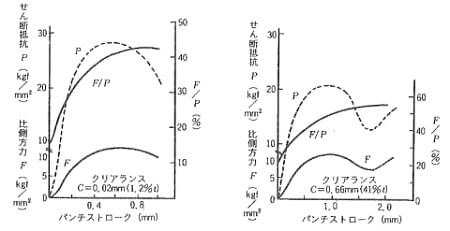

6.側方力

側方力の影響については重要なのですが、適当な図表が少ないようです。

上図は、せん断線図でのせん断荷重の大きさ、クリアランスとともに、側方力が変化しており、側方力のせん断力に対する比率(F/P)は、せん断が進むにつれて増大して いることが示されています。

その比率は、当初は10%程度のものが左図では40%以上に、 右図では50%以上になっており、 例えばそれが40%としても、せん断力(パワー)が30トンのシャーでは、 12トンの力で刃物を押し付けていることになりますので無視できないものです。

側方力はせん断力に関係した力とされています。

せん断力に対する摩擦力として説明されている例もあります。

また、一般的には、 せん断力の1/3程度として見積もられることも多くあります。

しかし、近年では、切断面の性状をよくする必要性から、クリアランスを小さめにとる傾向が強いために、 刃物の側面が押し付けられることによる側方力が刃先の摩耗や刃物側面に起点を持つ欠けや割れの原因と考えています。

7.シャー角

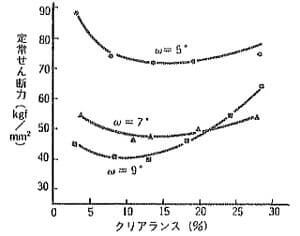

この図は、シャー角を5度から9度に変えた時のクリアランスとせん断力について示したものです。

通常では、20%を超えて クリアランスを設定することは稀ですので、通常範囲においては、シャー角を大きくとるとせん断荷重は小さくなると言えます。

しかし、 せん断面を改良するために、クリアランスを小さくすると、 せん断荷重は増大しますので、ここでも、クリアランスの 設定は重要だといえます。

この図でも、切り口の性状を考えていないことに留意する必要があります。通常の鋼板切断用のシャーで設計されたシャー角は、 板の曲りを押さえる必要があるために、この試験結果よりも小さな値に設定されているのが通例です。

このために、クリアランスが小さ過ぎると、定常せん断力の値が増加していますので、シャーに負荷をかけていることなどに留意しておかなければなりません。

シャーによるせん断では、板を切り始めると、刃物のクリアランスが広がるような力が働きます。このために、切りはじめの部分のせん断力は定常せん断力よりも高い場合が発生してしまうことも想定されます。

切り始め部分で刃欠けがおきやすいという例を聞くことがありますが、シャーのガタが多くなってきて、シャーの剛性が十分でない場合はこの傾向が顕著で、刃欠けが発生しやすくなるということも読み取れるでしょう。

→HOME(最初のページ)へ戻る

(来歴)H31.2 見直し R2.4 CSS変更 最終確認R6.4月