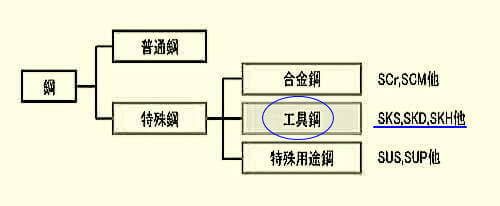

工具鋼とは、工具に用いられる鋼をいい、このような位置づけの鋼です。

しかし、工具鋼の分類は特に決まっているのではなく、JISでは、切削工具鋼用・耐衝撃工具用・冷間金型用・熱間金型用に分類されています。

プロテリアル(旧:日立金属)(株)さんでは、切削工具鋼・耐衝撃用鋼・冷間金型用鋼・熱間金型用鋼・プラスチック金型用鋼に、また、大同特殊鋼(株)さんでは、熱間工具鋼(鍛造型・ダイカスト型)・ホットスタンピング用・冷間工具鋼・プラスチック金型用鋼という区分になっているなどとなっており、この分類も、企業の販売戦略的な感じがします。

熱処理的に考える場合は、推奨される焼戻し温度から、冷間工具用鋼と熱間工具用鋼に分けて考えるのがいいかもしれません。

つまり、冷間工具鋼では高い「硬さ」が必要なので、200℃程度の低い焼戻しをするものが多いのですが、熱間工具鋼では、目的の硬さを得るのに、高い温度で「高温焼戻し」をするのが基本です。 高温焼戻しをすることで、「高温強度がある状態にする」という言い方をします。

JISの分類では、工具鋼は、SK・SKS・SKD・SKT・SKHの鋼種などに分類されます。

もっとも、この図では、工具鋼以外に分類される、SCM(SCM440などの機械構造用鋼)やSUS(SUS440Cなどのステンレス鋼)などの鋼種も、実際には、工具として使われることもあるので、決まった分類方法と言うのはありません。

イメージとしては、冷間用の工具は、耐摩耗性と高い硬さが必要なために、比較的炭素量が高い鋼種が用いられ、熱間用工具には、高い焼戻し温度で硬さが確保できるように、化学成分が設計されているといってもいいでしょう。

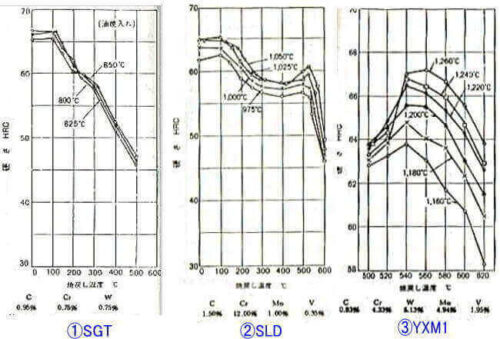

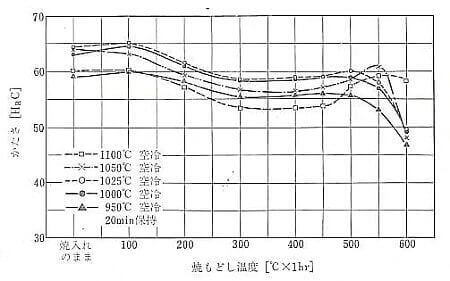

そのために、焼戻し温度と硬さの関係図は重要で、下のようなものが鋼種カタログなどに掲載されています。

これは、「熱処理曲線」「焼戻し曲線」「焼戻し硬さカーブ」などと呼ばれ、熱処理(焼入焼戻し)が必要な鋼種の全てについて、鋼材メーカーはこのような図を作成していますので、この図を参考にして熱処理(焼入焼戻し)をします。

焼戻し温度と硬さの傾向は、先にも示しましたが、下の図のような3つのタイプに分けて考えるとわかりやすいでしょう。

①は、焼戻し温度を上げるにつれて、硬さが低下するタイプで、JISのSK・SKS・SKTなどがこのタイプです。

冷間工具用のSK・SKSに分類される鋼種は、非常に高い硬さが得られるのが特徴で、200℃程度以下の焼戻しされることが多いです。

②は、500℃付近で、硬さの再上昇(これを2次硬さといいます)が見られるタイプで、JISではSKDの多くがこのタイプで、次の③との違いは、低温焼戻しのほうが、高い硬さが得られるものです。

下のSLD(JISのSKD11)のような、硬さの必要な冷間工具では200℃前後の焼戻しをして、高い硬さで使用しますが、硬さを落としたい場合には、500℃以上の焼戻し温度になります。

このタイプの熱間工具鋼を使用する場合は、炭素量が0.5%以下の鋼種を使い、使用条件が高温でも硬さが低下しにくいように、500℃以上の焼戻しをします。

③は、同様に2次硬さが出る高速度鋼と呼ばれる鋼種で、ほとんどは冷間工具として用いられますが、刃先が摩擦熱の影響を受けにくいように、通常は、500℃以上の高温焼戻しをするものです。

近年は、セミハイスと呼ばれる温間鍛造や高いじん性が必要な工具に用いられる鋼種もあります。

高温に対処するためには、高温焼戻しをして、工具温度が上がっても、硬さが保たれている鋼種が優れていると言えます。

このことから、工具鋼の焼戻しは、300℃程度以下の低温焼戻しと、500℃以上の高温焼戻しについて見ていく必要があります。

これは、プロテリアル(旧:日立金属)さんのハンドブック(業界関係者は「赤本」と呼んでいます)から引用した、SGT(≒SKS3)、SLD(≒SKD11)、YXM1(≒SKH51)の熱処理曲線です。

この「≒」は、「JIS鋼種相当品」であることを表しています。

たとえば、SGTはJIS鋼種のSKS3に相当する鋼種 … ということですが、JISに基づいて製造される製品は、JISの要求を最低限満たす必要が有ることから、JISの成分範囲を狭めたり、不純物が少ないメーカー独自の鋼材が作られています。

つまり、SGTはSKS3の「厳選品」という位置づけですが、SKS3と全く同じではないので、通常は、「相当品」という言い方をされています。

各社も同様に、JIS鋼種の相当品を製造しているのですが、言い換えると、メーカーで製造される全ての鋼種は、JISの最低品質以上の製品になっています。

そして、各社は、それぞれ、自社の鋼種に対して、熱処理曲線や機械特性の技術資料をカタログなどで公表していますので、それを使用して熱処理するのが無難です。

この図は、日本鉄鋼協会編の鋼の熱処理から引用したSKD11の熱処理曲線です。

上のSLDの図と比べると、微妙に焼戻し硬さが違うのですが、この図は、個別のメーカーの鋼材でないので、JIS鋼種名のSKD11として紹介されています。

このこともあって、基本的には、メーカーの鋼材を熱処理する場合は、メーカーのカタログや技術資料を使用するのが無難です。

これは、あとでも説明しますが、試験片の取り方や、試験の仕方などの微妙な違いで、このような違いが出ます。

私の経験でも、プロテリアル(旧:日立金属)さんのSLDよりも、大同特殊鋼さんのDC11のほうが、同じ条件で熱処理しても、DC11のほうが高い硬さがでていました。

つまり、SKD11相当鋼種でも、各社の相当品とは同じでないということなので、ここに示す図は、一つの試験結果だ … として見ていく必要があります。

つまり、メーカーが違うと、熱処理した結果は違うかも知れない … と考えておきましょう。

例えば、プロテリアル(旧:日立金属)さんは「SLD」、大同特殊鋼さんは「DC11」としてメーカーの鋼種のデータが公表されていますので、できるだけ、そのメーカーの図を用いるのがいい … ということです。

さらに、いずれのメーカーも、自社の基準で、小さな試験片を使って、一連の試験をしているものなので、そうすると、実際に、少し大きな品物を熱処理すると、当然、これらの図とは異なってくる事もあり得ます。

そのために、熱処理をするのが初めての品物(これを「初品」といいます)や、肉厚の大きく異る品物、大きな品物などに対しては、焼入れ硬さ(焼戻し前の硬さ)を測ったり、いったん、180℃程度の焼戻しをして、その硬さと熱処理曲線の硬さを比べて焼戻し温度を決定するなどの方法を取ることもしばしばでてきます。

私の例では、せん断刃物に使う場合は、60HRC超える硬さが欲しい場合はDC11を、58HRC程度のものは、SLDを使っていました。

これは、焼入焼戻し硬さだけの問題ではなく、(ここでは説明しませんが)寸法変化(これを「変寸」といいます) が、メーカーに寄って特徴があるためで、メーカーが変われば、いろいろなところで、違いがでてきます。

だから、鋼種を多用する場合は、メーカーを限定することも必要になってきます。(もちろん、メーカーが同じでも、変寸量は把握が難しいのですが・・・)

熱処理曲線(焼戻し曲線)の見方

熱処理曲線は、焼入れ温度を変えた時の、焼戻し温度と硬さの関係を示しています。

熱処理曲線通りに熱処理しても、必ず、熱処理曲線通りの結果になりませんが、ここでは、一般的な見方を紹介します。

焼入れ温度については、標準焼入れ温度だけが公表されている場合(線が1本だけの図)もあります。

まず、焼戻しをする場合は、指定される硬さを図から読み取って、焼戻しする温度を決めます。

標準焼入れ温度は、カタログなどに示される「加熱温度範囲の中央の温度」と考えればいいので、上の3つの鋼種例で言えば、SGT=825℃、SLD=1025℃、YXM1=1200℃程度の温度が標準加熱温度と考えて、それを採用すればいいでしょう。

先にも書きましたが、これらはいずれも、小さな試験片を用いた結果を示していますし、また、試験片の採取や熱処理の条件などは、メーカーの基準で行っているので、特に決まっていないために、極端に言えば、メーカーごとに数値などは違います。

プロテリアル(旧:日立金属)さんの場合を例にすれば、15mm角程度以下の小さな試験片を用いて、500℃までの低温焼戻しでは1回の焼戻しで、500℃以上の高温焼戻しでは、同じ温度で2回焼戻しした硬さが示されていて、さらに、焼戻しの温度に対する保持時間は1時間で程度を標準にしてデータが作成されているようです。

(参考)もちろん、どのメーカーの鋼種でも、提示された曲線を利用して熱処理すれば、ここに示される硬さを大きく外れることはないのですが、鋼材の特性を最大限に活かす場合には、私が勤務していたときの例ですが、自社製品で実際に行う熱処理では、製品のじん性を重視する必要性から、あえて、標準焼入れ温度以下の温度で焼入れしたり、高温特性を重視するためには、焼入れ温度を高める等の操作をしていました。 しかしこれらの図は、焼入れ硬さや180℃程度にいったん、低温の焼戻しをした後の硬さを測定しておいてから、提供されたグラフとの違いを見てから、正式に焼戻し温度を決めるという作業をしていましたので、熱処理を深く考えると、色々な可能性が出てくる … ということは頭においておくといいでしょう。

このように、メーカーが示す熱処理曲線は貴重なものですが、これは絶対的なものではなく、温度に対する「硬さ推移の傾向や異常を確認するためのツール」と考えておくといいかもしれません。

実際の品物と、これらのテストピースによる熱処理曲線との違いを理解するのは難しいですが、ここでは、できるだけ実際の品物との差異に気づき、その対応を考えられるように、ここでは、一般の書籍にはない内容も含めて取り上げて、以下に、構造用鋼と工具鋼の例を含めて紹介します。

焼戻しに関係することがら

焼戻し後の硬さは、焼入れ硬さ(焼入れして、焼戻しする前の硬さ、アズキュウ(=AS-Q)の硬さが大きく影響します。

品物が大きい場合などでは、焼入れ硬さが低い … などの、熱処理曲線と異なる場合もでてきます。

また、品物の各部の厚さが大きく異なったり、異型のものでは、当然、品物各部で、焼入れしたときの硬さの違いが生じていることもあります。

そしてまた、500℃以上の高温焼戻しする場合は、各部の昇温速度や熱の接触時間等の加熱条件の違いで、硬さの差異が生じますし、大きな品物を大きな加熱炉で焼戻しする場合には、炉の温度分布やろの昇温能力など影響を受けて、硬さがばらつきやすくなる … などのいろんな状態があるので、ただ、決められた温度・時間で加熱するというだけでは、目的の硬さにできないこともあります。

この「硬さムラ対策」として、段階的に温度を上げる加熱方法をとったり(これは「予熱」と言われます)、若干低い温度で長時間加熱したり、焼戻し操作を繰り返す(2回の焼戻しで硬さを決めないで、3回の焼戻しをするなど)… などの方法で硬さのムラを少なくする方法などが必要になる場合もでてきます。

このように、焼戻しにおける硬さへの影響は、「時間と温度」が関係するのですが、それは、次の、焼戻しパラメータについて理解するとわかりやすいかもしれません。

焼戻しパラメータ

焼戻し後の硬さは、温度と時間の関数として決まるとされています。

焼戻しは拡散現象であるという考え方から、それを「焼戻しパラメータ」として示される場合がその例です。

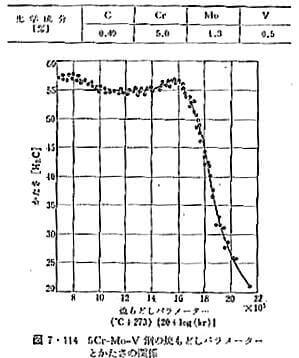

下図はSKD61の類似鋼の焼戻しパラメータの例で、これは、P=T(C+log t)/1000 と硬さの関係を示したものです。

ここで、T=焼入れ温度(ケルビン) t=保持時間 C=定数 として、計算式との関係で硬さがプロットされたものです。

その他にも、構造用鋼で、M=(T+273)((21.3-5.8×C%)+logt) という式などもありますが、イメージとしては、高い温度の短時間焼戻しと、低い温度の長時間焼戻しで、同じ硬さになる条件がある … ということです。

理解しやすいように、計算例を示しましょう。(あくまでも考え方を示すためのものです)

例えば、S45Cを550℃×3Hrで焼戻ししたものと同じ硬さにするために、540℃で焼戻しすると、何時間の加熱をすればいいのかを焼戻しパラメータの式で計算してみます。

すると、(550+273)((21.3-5.8×0.45)+log3=(540+273)((21.3-5.8×0.45)+logX で、これからXを計算すると、5.16Hrになります。

つまり、 同じ硬さにしようとすると、温度をあげて短時間の焼戻しをするか、若干温度を下げて長時間焼戻しする方法があるということです。

つまり、焼戻し後の硬さは 「温度Tと時間tの関数」であるという考え方です。

数式にあるように、10℃焼戻し温度を下げると、熱処理時間は「対数」で働きますので、2倍近い焼戻し時間が必要になるということがパラメータ式からわかるのですが、さらに、式の中に「C%量」が含まれるので、炭素量の影響なども、自分で試算してみると面白いでしょう。

しかし、実際の作業では、焼戻しパラメータ使いのくいものです。

昇温時間等の影響が無視できないし、鋼種ごとに作成されていない数式なので、使う場合は単純なものではないために、これをつかって焼戻し条件を決めることはないのですが、考え方として知っておくと、なにかに利用できるかもしれません。

私の務めた工場での、長尺の品物などの実際の焼戻し作業での高温焼戻しでは、硬さムラが出やすいことで、段階的に昇温したり、低めの温度で長時間焼戻しをしたり、低い温度で繰り返して焼戻ししたり、… などの工夫をして、品物の硬さを揃える操作をしているのですが、これはやはり、「温度と時間の関係」を意識して作業しているということでしょう。

このような長時間になる焼戻し作業は、非効率と言えるかもしれませんが、硬さムラが製品の寿命に関係するとなると、そのような対策をとらざるを得ません。

これは、教科書にのっているような、単純なものではありません。

大きな品物や長尺の品物の高温焼戻しでは、温度と時間操作は重要ですが、小さな品物や2次硬化のない鋼種では、温度を上げていったときの硬さ低下の度合いはなだらかなので、そんなに気にすることはありません。

また、高温焼戻しは、焼戻しパラメータから考えても、温度や時間に敏感ですが、300℃以下の低温焼戻しでは、焼戻し時の硬さムラは、高温焼戻しほど気にすることもないので、メーカーなどが作成した熱処理曲線で、焼戻し温度を読み取って、それによって焼戻し温度を決めれば、まず、問題は起きません。

高温短時間焼戻しの例

硬さムラを少なくするために、焼戻しパラメータの考え方で焼戻しをする例を見てきましたが、これとは反対に、ゆっくり加熱するのではなく、高温短時間で焼戻しするという焼戻し方法も考えられるでしょう。

たとえば、品物の先端部分だけを少し硬さを下げたい場合には、ソルトバスにその部分を浸漬して、一部の硬さを下げるという方法をとります。

この場合は、浸漬した先端部分の熱が、全体に伝わってくると、本体の硬さが低下するので、そうならないように、高温短時間の焼戻しをします。

例えば、250℃x1時間 で焼き戻しすれば規定の硬さになる品物に対して、400℃のソルトバスに先端だけ浸漬して、本体の温度が上がらないうちに、全体を水に入れるようにすると、本体の硬さは高い状態で、先端の硬さを下げることができます。

これについても、焼戻しパラメータを応用しているといえますね。

そうは言っても、この考え方で、焼戻しパラメータから「温度-時間」を計算で決めることは難しいので、このような作業をする場合は、計算ではなく、温度時間を変えて、実験して熱処理条件を決めることになります。

ただ、温度と時間の関係で品物の硬さが決まるという考え方は結構役に立ちます。

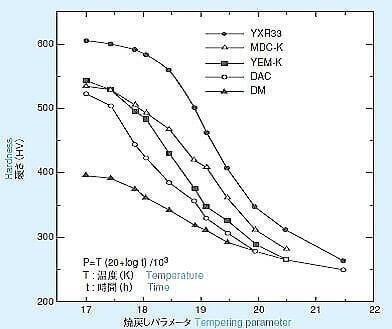

この図はプロテリアル(旧:日立金属)(株)さんのカタログにある焼戻しパラメータ関連の資料です。

これは、高温における軟化の程度(軟化抵抗)を比較しているもので、硬さの高い状態のものが高温特性が良いということを示しています。

言い換えれば、同じ硬さにする場合は、高い焼戻しをすることで、高い温度にさらされる工具寿命が長くできる … ということを示す図です。

鋼種や大きさなどが違えば、いろいろな焼戻し硬さへの影響があるのですが、焼戻しパラメーターという考え方は記憶しておくといいでしょう。

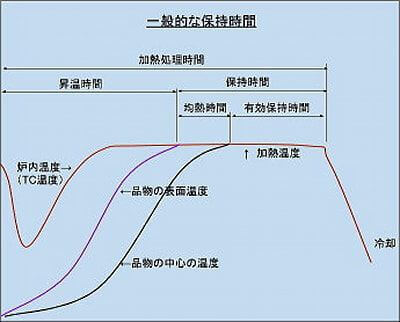

焼戻しの保持時間

この図は焼戻しの状態を示す1例で、何を保持時間とするのかについては、はっきりと決まっているものではありませんが、この図では、「品物の表面が目的温度になってからの時間を保持時間」としています。

通常の作業では、雰囲気温度で温度調節をしているので、品物の温度の実態は把握できないのでですが、多くの場合は、記録計などを見て、「炉の雰囲気温度」が目的温度になってからの時間から、適当な時間を保持時間としている場合が多いようです。

たとえば、熱処理記録に550℃x4Hr と書いてあれば、550℃になった炉内に品物を4時間おいた … というものですが、もちろん、品物の各部の温度はそれより遅れて目的温度に達します。

このような作業記録であっても、焼戻し後の品物の硬さなどで異常がなければ、これやり方でも、特に問題はないとしています。(もちろん、これを決めるために、事前に温度測定して、それをもとに作業標準を作って作業しないといけません)

ここで、焼戻しの過程や問題点などを見ましょう

【昇温の過程】

品物を加熱すると、表面から熱が伝わっていきます。

周囲(雰囲気)温度が一定の温度であれば、次第に時間の経過とともに内部まで均一な温度になっていきますが、昇温の過程では、若干ですが、内部の温度が表面より遅れて昇温します。

この昇温過程での各部の温度の不均一は、熱膨張の仕方の違いとなり、品物に応力変化を与えて、場合によっては、焼戻し時で変形が生じます。

焼戻しによる組織変化などを生じる温度(たとえば、残留オーステナイトの分解する温度など)に達すると、変態等による応力不均衡は助長されますので、注意しなければなりませんが、鋼種によって、焼戻しによる変化する温度が変わります。

つまり、急激に昇温させないということ以外は、対応のしようがないといえます。

急激な温度上昇は変形を生じさせたり、極端な場合は割れてしまうなどの原因になりますので、異型の品物や、各部の厚さが大きく異る品物は、注意が必要です。

【焼戻し中の割れ】

焼戻しで生じた割れも「焼割れ」と表現されることがあります。

この焼戻し中の割れを避けるためには、急激な温度変化は避ける方がよく、このために、大きな品物では、焼戻しにおいても段階的に加熱をしたほうがよい場合があります。

この段階的な加熱も、焼入れ加熱と同様に「予熱」と表現します。

品物を加熱するときの温度上昇は、雰囲気からの対流による昇温よりも、鋼の内部を「伝導」して温度が伝わるので、実際的には残留オーステナイトが変化しない200℃程度以下の温度においては、 (単純形状のものに対しては) ほとんど焼戻しの加熱速度の差は考慮しなくてもいいでしょう。

しかし、断面形状が複雑かつアンバランスな品物で、 500℃以上の高温に焼戻しする工具類などにおいては、焼戻し時の割れの危険を避けるためにも、段階加熱をするなどの配慮が必要です。

焼戻しの保持時間の影響

焼戻しの条件の違いについては、「硬さ」の変化として反映されるので、硬さによって適不適を判断することになります。

そのために、焼戻しの適正時間については、焼入れ保持時間とは異なり、長時間になることで極端に性能(硬さはもちろん、じん性や耐摩耗性への影響)が劣化するということは、ほとんどないといっていいでしょう。

焼戻しが長時間化すると硬さ低下が懸念されますが、焼戻しパラメータで説明したように、温度の影響ほど時間の効果は大きくないので、工具鋼で500℃以上の高温焼戻しをする場合には、逆にそれを利用して微妙な硬さ調整をすることもあります。

もしも逆に、焼戻し時間が短すぎると、表面と内部の温度差から、硬さの均一性が損なわれる恐れがあります。

熱処理工場では、目的温度や品物の厚さ、形状によって、標準の時間を決めて作業をしていますが、一般的には、小さなものでも最低1時間以上の保持時間をとっているようです。

残留オーステナイトを気にかける

合金鋼(特にダイス鋼などの高合金鋼)では、焼入れして常温近くになった鋼の多くには、未変態の残留オーステナイトが存在しています。

たとえば、SKD11は、マルテンサイト変態が終了する温度(これをMf点と言います)が30℃付近の常温以下なので、通常の焼入れで常温まで冷やしたとしても、SKD11では、20%以上のオーステナイトが残ったままの状態になっています。

さらに、通常の熱処理における焼入れ作業では、焼割れ防止のために、常温まで冷却せずに焼戻し作業に入りますので、公表されている試験データよりも残留オーステナイト量は多くなっています。

本来、この残留オーステナイトは不安定なもので、それに加えて、少し大きな品物になると、焼入れ直後の鋼の状態は品物の温度差もあって、全体的に不安定なものとなっていますので、ともかく、変形や焼き割れを防ぐためにも、 速やかに焼戻し処理に移行するのが無難です。

このように、品物の変態が完了していない、焼入れが不完全な状態で焼戻しに入るために、その時点で、焼入れ時の変態(焼入れ過程)は中断されます。

そして、焼戻しの過程でも、組織変化が加わりますので、残留オーステナイトが多いのは好ましいことではない場合が多いのです。

つまりが、品物が割れると、大きな問題ですので、このような熱処理のやり方は、「しかたがないもの」となって、どうしても、このような作業のやり方になっています。

構造用鋼の調質のように、合金量が少なく、MF点が250℃以上と高い鋼種を500℃以上の温度で焼戻しすると、上記で説明した「焼戻しの第3過程」が経過して、安定な状態になるので、この場合は1回の焼戻しでも問題ありません。

しかし、工具に使用する合金鋼では、残留オーステナイトという不安定組織がかなりの量で組織中に混在していて、それが、1回目の焼戻し後の冷却時に残留オーステナイトが変態する可能性があるので、焼戻しが1回のみだと、若干問題が残ります。

そのために、残留オーステナイトが分解しない200℃程度の低温の焼戻しでも、 残留オーステナイトを安定化させるために、必ず最低2回の焼戻しを推奨します。 (高温焼戻しをする場合も同様に、必ず、最低2回の焼戻しが必須です)

残留オーステナイトは、焼戻し時におよそ400℃以上になると、それが冷却される際に、オーステナイトがマルテンサイトやベイナイトなどに変化します。(ただし、鋼種、成分によってその温度や変化は異なります)

それを2回目の焼戻しをすることによって、焼戻し時に変化したマルテンサイト組織などを焼戻しして、全体を安定な状態にする・・・というのですが、これは、教科書的なやり方ではありませんが、無難な考え方でしょう。

当然、2回目の焼戻し温度については、硬さを下げる必要のある場合は高い焼戻し温度になります。

しかし、(鋼種によるのですが) 焼戻し温度が、残留オーステナイトの変化に関係する250℃以上の温度であれば、それが分解するために1回目より高い温度にすることは良くないと言う考え方があります。

これは、2回めの焼戻しは、1回目と同様の温度か、若干低い温度を採用するという考え方ですが、この考え方に対しての是非があります。

それによる衝撃値などの関係についても、専門家の間で諸説、諸データがあるのですが、私自身は、特に考えていません。

しかし、知識のあるお客さんもおられるので、こういう考え方があることを知っておいてください。

これを結論づけるには、鋼種や残留オーステナイトの量などの、いろいろな要素も関係するので、ここでは、あまり深入しないでおきます。

3回の焼戻しの必要性

構造用鋼の調質は1回の焼戻しで問題ありません。 そして、残留オーステナイトのある工具鋼の場合でも、多くは2回の焼戻しで問題ありません。

しかし、非常に大きい品物やCoなどが多い鋼種では、3回の焼戻しをしたほうが良いとされます。

550℃程度以上の焼戻し温度になると、通常、残留オーステナイトがほぼ完全に分解します。

そして、その(1回目の)焼戻し後の冷却時に、残留オーステナイトはマルテンサイトやベイナイトに変化しますので、2回目の焼戻しが必要になります。

ただ、Co量の多い鋼種などでは、この温度では炭化物の析出が完全でないために、3回目の焼戻しが必要 … と説明されています。

その他で、2回以上の焼戻しをするケースがあります。

たとえば、品物が非常に大きい場合には、中心と表面などで昇温状態が異なり、応力的な不均衡が懸念されます。

また、焼戻し条件も、厳密なものではないので、このような場合には、3回目の焼戻しをしたほうがいいでしょう。(私は、品物を丁寧に扱えば、事故が起きない … と確信していましたから)

また、当初から3回の焼戻しを、メーカーが特に指示する鋼種もあります。 その場合には、鋼材メーカーの指示で焼戻しをするようにします。

その他の例を上げれば、コバルトCoやタングステンWなどの合金を多く含む鋼種の大型品では、3回の焼戻しをすることで型寿命が伸びたり、 じん性値が高くなるというデータが報告されています。

しかし、私自身で、小さな試験片を用いて、じん性試験などで、3回焼戻しをした場合の優位性を調べたところ、その効果は明確ではありませんでしたので、これらの理由や説明は確実ではないかもしれません。

しかし、小さな試験片ではなく、実際の品物になると、できるだけ冒険は避けるのが賢明ですので、指定された場合は、硬さに留意して、3回の焼戻しをしたほうが無難でしょう。