組織とは

熱処理の説明の中で、しばしば「組織」という用語が出てきます。

「組織」という言葉は、断りがなければ、このHPでは「金属顕微鏡組織」のことをさしています。

このページは、主に、試料の調製などの、熱処理の実務的な内容で、実際の熱処理組織と写真例については、次のページ(→こちら)を御覧ください。

使用する顕微鏡は反射型の光学顕微鏡

組織を見る場合は、通常は、反射光を観察できる「光学金属顕微鏡」を用います。

反射型の顕微鏡は、小学校の実験に用いたような、光を通して観察する透過型の光学顕微鏡とは異なり、金属表面の反射光を観察する顕微鏡です。

このために、まず、「組織」を見ようとしている金属の表面を、鏡面になるように磨き上げて、その鏡面を、適当な腐食液を用いて腐食し、その面に光を当てて反射して見える像を観察します。

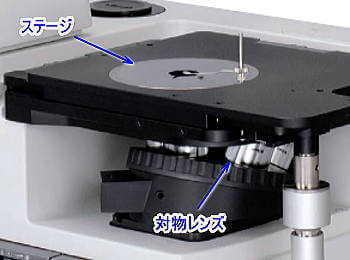

これは「倒立型」の金属顕微鏡の例で、対物レンズの倍率を選んで、ステージに試料を置くと、試料の傾きなどを考えなくても像が見えるので、正立型よりも使いやすくなっています。

対物レンズと接眼レンズを組み合わせることで、50~1000倍程度の倍率で観察できるようになっていますが、通常、組織の観察は400倍ぐらいまでの倍率を使用することが多く、それ以上では、像が暗くなったり、レンズの収差の影響で、像が不鮮明になりがちです。

最近は、デジタルマイクロスコープで金属の組織を見る場合もあって、3000倍を超える倍率で観察できるようになっている機器もあります。

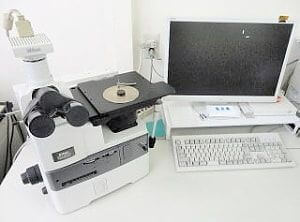

下左はニコン製の金属顕微鏡で、下右はキーエンス製のデジタルマイクロスコープですが、同じ試料を見比べると、見え方はかなり異なります。(写真協力:第一鋼業(株)

私としては、慣れもありますし、従来の写真と見え方が変わらないほうがいいので、金属顕微鏡の画像のほうがしっくりきますが、マイクロスコープは、いろいろな画像処理ができる強みもあります。

下左の金属顕微鏡も、アナログ観察に加えて、写真や画面でデジタル画像処理ができるようになっています。 金属顕微鏡もデジタルマイクロスコープも、モニター画像で観察するようになっていて、最近は、画面で見るほうが多いものの、同じデジタル画像でも、見え方は、やはり機器の違いがあります。

過去の組織写真の多くは、従来の金属顕微鏡を使っていますので、組織を見るのは、当面は、金属顕微鏡のほうが無難に思うのですが、時間とともに改良されていくでしょう。

反面、デジタルマイクロスコープは割れ破面や外観の直接に拡大できるので、それらを使い分けています。

機器が変わると、全く見え方も変わります。 もちろん、メーカー差もありますし、さらに、光源の種類・色、光の方向などによって、見え方が変わってきますので、その見え方を一定にするなどのは、ある程度使い方を習熟するひつようがあります。

倍率について

組織の観察では100から400倍程度の倍率がよく用いられますが、近年は、「倍率」を表示せずに、スケールを写し込んで大きさを表示することが多くなっています。

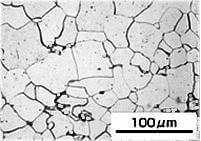

(スケールを写し込んだ例)

(スケールを写し込んだ例)

最近の機器では、このようなスケールを組み入れる機能が付加されているものもあり、さらに、デジタル写真になったために、写真に撮るときの倍率や印刷時の倍率変化にも対応できて、正確な倍率や写真情報がわかるので、便利に使いやすくなっていくでしょう。

400倍の倍率といえば・・・

たとえば400倍の場合では、1mm÷400倍=0.0025mmですので、0.0025mmが1mmの大きさになって見えるということになります。

スケールを写真中に写しこんで寸法表示をする場合では、例えば50μmのスケールが10mmの長さで見えていると、倍率は、10mm÷0.05mm=200倍ということになります。

上の写真の例でいえば、(画面表示のため、寸法はいい加減ですが、たとえば)100μmのスケールの寸法を測って、それが18.5mm とすると、18.5mm÷0.1mm=185倍になります。

顕微鏡のレンズは、対物レンズと接眼レンズの倍率をかけたものが観察する倍率ということになりますが、しかし、これも正確なものではないようです。

正確を期すためには、接眼レンズにスケールを透過する方法や、1mmを100等分した「対物ミクロメータ」とよばれるスケールで写真倍率を補正したり、それに合わせて倍率を調整する作業をすることもあります。

→(参考)Amazonの対物ミクロメータの例ですただ、上の写真のように、スケールを写し込んでおけば、拡縮につれてスケールも変化するので、今後は、スケールを写し込む機能を持った機器が主流になっていくでしょう。

さて、実際の見え方としてはどうでしょうか?

先にも書きましたが、レンズの解像度や収差も大きな要素で、見かけの倍率を高くしても、それに応じた観察はできません。

400倍程度以上の高倍率になると、見える範囲も狭くなりますし、レンズの収差や試料自体の調製の出来不出来なども加わって、見にくくなります。

そのために、400倍の倍率では、0.0025mmのものが1mmに見えるはずですが、実際には、0.01mm(10マイクロメータ)程度の大きさのものが判別できるという程度・・・と思っているといいでしょう。

顕微鏡用の試料

金属顕微鏡では、試料の作製・調製も大変な作業です。

顕微鏡の操作範囲は20mmx20mm程度ですので、大きな面の組織を広範囲に見ることはできないので、小さな顕微鏡用の試料を作成するのが作業がしやすいでしょう。

大きな品物から、組織を見たい部分をワイヤカットや精密マイクロカッターなどで切り出して、小さい試料にしてから観察するのですが、通常は、保管や扱いやすいを考えて、樹脂に埋め込む場合がほとんどです。

これは、専用の埋め込み機械を用いて、熱硬化樹脂に埋め込むのですが、熱の影響を懸念する場合は、温度をあげないように、エポキシ樹脂などを用いて、室温で埋め込んだ試料を作ります。

試料を作る作業で、最も大変なのは、大きな品物から試料を切りだす作業で、大きな品物になると、溶断、ワイヤカット放電加工機、高速砥石切断機、マイクロカッターなどの機械を使って、大きな品物から徐々に小さくして言って、小さい試料を削り出して、それを樹脂に埋めるのですが、それらの加工中に、余分な熱が加わって組織が変化してしまわないように、終始、慎重に作業する必要があります。

試料研磨

顕微鏡で組織を観察するためには、金属試料の表面を鏡面にする必要があります。

そのために、エメリーペーパー(研磨紙)の番手の粗いもの(#120番)から順次細かい番手を用いて、磨く方向が直交するように磨いていって、最終的には、#1500から#2000番程度の研磨紙で磨いた後に、アルミナの懸濁液を用いて湿式でバフ研磨すると、最終的には研磨目のない鏡面に仕上がります。

この作業は、単純作業ですが、熟練が必要な、時間のかかる作業です。

試料研磨のための専用機械も色々使っていますが、1~2個程度を観察するのであれば、機械を使うよりも、手作業のほうが早く、この、試料研磨作業効率の悪さは、何十年も変わっていない感じです。

時間がかかる作業ですが、この過程で、例えば、事故品の調査では、その原因を想定しながら、どのような状態で試料を切り出すのか、どのような点を観察すればいいのか、・・・などを考えながら作業しますので、何人かが流れ作業でやるのとは違って、自分でやってみると、事故の原因などがその過程で見えてきますので、決して無駄な単純作業ではありません。

無腐食観察と腐食観察

非金属介在物や炭化物分布、割れの進行具合などは、腐食せずに、そのままの鏡面状態の試料を金属顕微鏡で観察します。

これを「無腐食(ノンエッチング)観察」といいます。 ただ、ほとんどの場合は表面を腐食して、見やすい組織を現出させて観察します。

主な腐食液の多くは「強酸」を希釈して使用するのですが、危険を伴うし、薬品類の取り扱いには注意が必要です。

腐食液を使うと、金属の表面を腐食されて、組成の部分ごとで腐食の進み方の違いが出ることを利用して、表面に凹凸ができますので、それが模様(組織)として観察出来るようになります。

通常の腐食液は「ナイタール」

つまり、腐食液によって組織の見え方が変わるということです。

そのために、できるだけ、同じ条件になるように、決まった腐食液を使用するようにすると、組織の違いなどが判定しやすくなります。

もちろん、各組織に適した腐食液を用いる方法もありますが、多くの組織写真を見ると、鉄鋼製品には、3%ナイタール(硝酸3%のアルコール溶液)を使用しているものが多いことから、この「ナイタール」を基本的に使用するようにして、腐食時間を調節して、見え方を合わせるようにする方法がいいでしょう。

腐食の停止は、目視して、いい状態になったところで、アルコールを吹き付けて進行を停止させ、乾燥させてすぐに観察します。

温度と時間で進行の度合いが変わりますので、これは、慣れるしかないでしょう。

もしも腐食に失敗したら、腐食層を完全に除去してから、もう一度鏡面にして腐食をやり直します。

ナイタールで腐食しない場合もありますが、ともかく、まず、ナイタールで腐食してみて、その様子を観察するようにするといいでしょう。

その他の腐食液を使う場合は

ナイタールではうまく腐食できない組織もあって、その場合は、自分で使いやすい腐食液を探して使うのですが、私の例を紹介します。

たとえば、ステンレス鋼や高合金の焼入れ状態の鋼は、ナイタールでも、非常に長い時間をかければ腐食しますが、腐食しにくい場合は、腐食液の種類を変えたほうがいいでしょう。

腐食しにくい焼入れした状態の組織では、王水(硝酸と塩酸の混合液)をグリセリンで薄めて濃度を調節して使うことが多いですし、既存の組織写真に、腐食液の種類が書いてある場合もあるので、それと同じものを使うことで、比較観察するといいでしょう。

ここでは詳しく紹介しませんが、特に、王水は危険ですので、作り方は事前によく調べて作業してください。

腐食液によって、腐食程度に差が出ますので、腐食液が違うと、かなり組織の様子が変わりますので、できるだけ同じ腐食液で観察する習慣をつけるのが一般的な方法です。

そうすることで、組織の違いがわかりやすいでしょう。 しかし、それでも、観察は、経験や慣れが必要な作業であることに変わりません。

このように、1種類の腐食液だけでは、見にくい組織があっても、同じ腐食液で比較するといろいろな違いを見分けられることが多いので、ともかくまず、ナイタールで腐食して、目的によって腐食液を変えるというようにすると良いでしょう。

そして繰り返しますが、この腐食液の多くは強酸を使って調製するものが多いので、危険であることを常に意識しておく必要があります。

使用の知識とともに、保管取扱い確実にするとともに、廃液の処理なども環境・安全に配慮することが必要です。

組織観察

観察に金属顕微鏡を用いる場合は、通常は 100~400倍程度の倍率を使用します。

熱処理に関する顕微鏡観察で、結晶粒度、非金属介在物、脱炭試験などの特定試験項目については、JISなどに定められた方法がありますので、それにそって行います。

熱処理状態の判定は、 あらかじめ標準的に熱処理された試料(組織写真)との比較をすることになります。

私が組織観察を始めた1970年代には、インターネットもなく、書籍に頼らないといけなかったのですが、国内の書籍は、熱処理の状態がわかる詳細な組織写真がほとんどなかったので、洋書の「Metals handbook」を書店の丸善さんで取り寄せてもらって、それで勉強した記憶があります。

当時のアメリカは、日本のはるか先を進んでいて、そこには、通常の熱処理方法ではない熱処理例の組織がたくさん掲載されているのですが、日本の顕微鏡組織の本は適当なのがなさそうで、ASMハンドブックに勝るのはなさそうです。高価な本ですので、書店や図書館で閲覧してみてください。

→(参考)Amazonの最新版Metals handbookの販売ページへ→(参考)AmazonでASM Handbookの組織集最新版のページへ

さて、金属顕微鏡では、高倍率になると像が暗くて不鮮明になるので、高倍率で観察したい場合は、 デジタルマイクロスコープ(3000倍程度の観察が可能)や電子顕微鏡などを使いますが、これらは、高倍率で見ることができるものの、金属顕微鏡とは違った見え方をしますし、いずれにしても、観察には、経験と熟練を要します。ここでは説明は割愛します。

また、試料の作成~観察は経験を要する作業ですので、OJT(On the job trainning)で時間をかけて学びながら練習していくのが習得が早いように思います。

現在は、顕微鏡等に付属するデジタル画像修正アプリなどで、広範囲にシャープな観察ができるようにいることもあって、かなり手抜きをしても、いい写真が撮れるようになってきていますが、同じ熱処理組織でも、試料の調製の仕方(試料の磨き方、腐食の仕方など)が変わると、全く違う組織になる場合もすくなくないので、この作業だけは、経験を積まなければいけないようです。

熱処理品の調査について

熱処理による焼割れや使用中の早期破壊などで、その原因を特定したい場合は、組織観察が欠かせません。

一般的な調査内容は、外観観察、寸法検査、硬さ検査 などとともに、組織観察が非常に威力を発揮します。

しかし、熱処理における異常の可否を見ようとした場合には、適正な判定が必要ですので、組織を調べる前に、

①割れの位置や割れ起点について外観を観察すること

②寸法測定をして、 どの程度変形変寸しているのかを確認すること

③硬さ検査では、現物の広い範囲で硬さ検査をして硬さ分布を詳しく調べること・・・

などはもちろん、品物を切断して断面の硬さ分布を測定したり、マイクロビッカース硬さ試験機を用いて、表面からの微小部分の硬さ推移などを測定すること・・・などを済ましてから、顕微鏡組織を観察するという手順が一般的です。

【破損品の原因調査における注意点】

過去の調査例を見ますと、調査によって、①材料の異常 ②熱処理の異常 ③設計や使い方の問題 ④不明 などが明らかになることが多々報告されています。(しかし、原因が特定できないものが大多数を占めるのは仕方がありません)

そして、これらの調査結果における不具合原因の特定は、破損原因の可能性が高いと考えられるものを推定・特定しただけのもので、確実に、それが真の破損等の不具合の原因かどうかは別なのです。

調査報告書を作成すると、予期しないような製造責任問題や賠償問題に波及することもありますので、それまでを念頭に置いておかないといけないケースもあります。

「調査」と言うと、破損した品物の原因を探り当てるという意味合いが強いのですが、割れたり破壊するのは、多くは、品物を使用した結果生じたものですし、もしも、使わなくても不具合が生じた場合でも、本来、焼入焼戻しなどの熱処理は、内部応力を付加する操作ですから、内部応力または外力が特定の部位に加わり、材料の持つ能力を上回れば破損してしまうのは当然です。

そうなると、その原因を特定するには、非常に広範な見地が備わっていなりませんし、少し大きい品物では、熱処理組織自体が標準組織のようになっていない場合が通例ですので、このような「テストピースと実際の品物の状態の違い」には、充分注意する必要があります。

このHPの随所に書いているのですが、メーカーや書籍に掲載される熱処理試料の多くは、小さな試験片を用いた結果です。 実際の熱処理になれば、質量効果だけでなく、教科書どおりの熱処理作業ができない場合も多々あるので、安易に調査した内容や、ステレオタイプで結論した結果などは、大きな損害補償や社会的な問題に発展する場合がありますから、報告書を作成する場合は特に、正確さと慎重さが要求されます。

実際の品物を考えると、材料欠陥のない「完全無欠の材料」はありませんし、熱処理組織や硬さは、各所で異なっているのが通例です。

たとえば、品物が割れてしまうのは、何らかの応力が集中した部分が、材料の強度を超えたときに割れが発生すると考えるのがマクロ的な考え方です。

この場合の不具合の責任を、簡単に特定の製造者に転嫁するのは、非常に危険なことと言えるでしょう。

近年は、検査機器などが高性能に、そして、使い方も簡単になっていて、小さな異常や欠陥も発見できますので、たとえば、検査専門の企業が先端機器を用いて検査すると、小さな欠陥も現出できてしまいます。

破損した割れの「起点」にこのような、材料品質の取り決め限度以下の些細な材料欠陥があったとして、「割れの原因は材料欠陥」と結論すると、大きな問題になる可能性があります。

破損の原因などを考える場合には、例えば、品物から製造過程の不具合や品物自体の異常を調べるだけでなく、材料取りの方向性などの加工工程設計の問題、製鋼の工業的限界を含めた材料の製造上の問題、鋼種上の一般的品位との比較で製鋼上の限界を見極めること、形状の設計の問題点、使用方法の問題 ・・・ などを広範囲に洞察する必要はもちろん、再現試験などをすることも考えて慎重に試験調査を進めなければならないことはいうまでもありません。

次のページでは、実際の組織写真を使って、組織と熱処理の内容などを紹介しています。

R2.8写真の整合化 最終確認R6.4月