焼戻しとは

鋼の熱処理で、焼入れして硬化した鋼は、マルテンサイトと呼ばれる「硬くもろく割れやすい」組織の状態になっています。

それを、焼入れ後に再加熱して、硬さや組織を調節する操作を「焼戻し」といいます。

焼戻しは、焼入れの説明でも何回か説明していますが、焼入れとセットで考えて、焼入れ後に、引き続いて「焼戻し」を行います。

(注)以下の文中の緑小文字の文章は、書籍などではほとんど書かれることもない、私自身の考え方などを示しています。

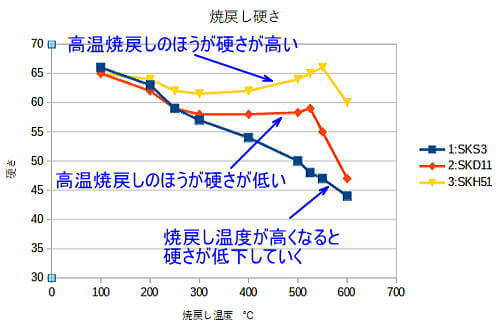

焼戻し温度と硬さのタイプ

焼戻し温度で硬さが変化します。この変化は鋼種によって、下図のように、大きく分けて3つのタイプに分かれます。

これまでの、通常の焼戻しの説明では、後で紹介しますが、「第一過程から第四過程」というように、組織変化を説明されることが多かったのですが、私は、「硬さ変化と機械的性質」の変化を捉えるのが、熱処理をイメージしやすいと考えています。

ここでは、多くの例に習って、3つのタイプのうちで、下の1のタイプの、焼戻し温度とともに、硬さが低下するタイプの鋼種で基本を考え、そこから、色々な問題点や注意点を知っていくのが良さそうです。

1番目は、構造用鋼や低合金鋼などの、焼戻し温度とともに、硬さが低下するタイプで、多くの鋼種はこのタイプで、通常は焼戻しの説明はこのタイプのものでおこなわれます。

2・3番目は、1番目のタイプと違って、500℃を超えて、硬さの上昇が見られるものです。 これを「2次硬さ」といい、あとで、「焼戻しの第4過程」として出てきます。

これらは、次のページでも紹介しています。 そのなかで、2番目は、冷間工具鋼として用いられるもので、200℃程度の硬さのほうが、高温焼戻しよりも高いタイプですので、通常は200℃前後の焼戻しをして使用されますが、硬さを低下させて使う場合など、特殊な場合は、500℃以上の焼戻しをします。

また、3番目のタイプは、SKH51(ハイス)や熱間ダイス鋼のように、高温焼戻しで、高い硬さが出るタイプですので、通常は、500℃以上の高温の焼戻しをして使用されます。

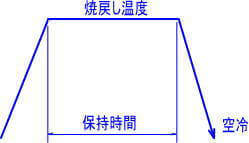

焼戻しの加熱速度と冷却速度

焼戻しは、焼入れした鋼を再加熱して、組織を安定化させたり、硬さなどの機械的な性質を調整するために行うものですが、焼戻し作業の一般的な操作は、品物を加熱炉などに入れて加熱し、目的の焼戻し温度で一定時間保持して、品物を炉から取り出して、空冷する作業が「焼戻し」です。

もちろん、熱処理的な理由があれば、様々なバリエーションが加わります。

ここでは個々を取り上げませんが、例えば、焼戻し後の硬さは、「温度と加熱時間」で変わりますので、厳密にいえば、加熱・冷却条件を決めることも必要ですし、変形を考慮して、温度の均一性を考えて加熱や冷却の方法を変えたり、また、鋼種によって、変な組織が生じないように、空冷ではなく、油や水で急冷するように指示される場合があります。

例えば、加熱速度は、小さな品物ではどうでもいいですが、大きな品物では、温度上昇に差が生じて、変形や硬さの影響が出る場合には、段階加熱などで、時間をかけて昇温させますし、構造用合金鋼の多くは、加熱後の冷却では、空冷ではなくて、油冷などで急冷するように指示されています。

しかし、実際の熱処理となると、硬さや変形の問題がなければ、できるだけ速く 昇温して、時間短縮を図る場合が多いですし、油冷や水冷でも、急冷の効果がなければ、空冷する場合も出てきます。

(参考) 熱処理会社では、JISやメーカーの指示通りに熱処理ができない場合などは「双方で協議する」ということになっていますので、特に顧客からの指定がなければ、構造用合金鋼でも、空冷することは多々あります。 また、工具鋼の焼戻しでは、基本は「焼戻し後は空冷」です。 JISが作られた昭和年代の鋼材は、不純物(PやSなど)や偏析が多かったので、焼戻し脆性を生じる懸念から、JISでは、今でも、油冷などの急冷の指示が残っていますが、高品質になっている現状の鋼材では、私は、取り立てて、焼戻し脆性を気にする必要はないと考えています。

焼戻しの保持時間について

焼戻しの保持時間については、別に説明しますが、硬さは温度と時間で決まる・・・という考え方があります。

保持時間は、品物を目的の温度に保持しておく時間ですから、いろいろな決め方があることになります。

熱処理理論などは、アメリカから入ってきたものが多いので、それに習って、「1インチ30分から1時間」という目安もありますが、実際には、正確に炉の中の品物の温度を把握しにくいので、実作業では、ある程度の余裕を見て、一般的な品物では、品物が目的温度になってから、1~3時間程度の時間保持する・・・という方法で、工場で基準を決めて行っています。

これについても、バリエーションがあり、品物が大きいと、長時間にしますし、2次硬さの出る鋼種では、5から10℃低めの温度にして、時間をかける方法で硬さの村を少なくする方法などを行います。 これらについては、焼戻しパラメータ(→こちら)のページも参考にしてください。

おおむねは、メーカーのカラログ値などによる

これらの熱処理のやり方については、品物の大きさ、熱処理の顧客要求等によって、固定して考えるのは難しいのですが、JIS規格やメーカーのカタログに指示があれば、それに沿えばいいですし、何もなければ、基準を作っておいて、それに基づいて行うのですが、テストピースのような小指程度の小さな品物でも、1時間程度の焼戻し保持時間をとっていますし、50kg程度の金型でも、3時間という時間は問題ない時間ですし、また、温度の影響に比べて時間の影響は少ないので、保持時間を2倍にしても、そんなに硬さなどの影響がない・・・と考えておいていいでしょう。

焼戻し温度と硬さや機械的性質

下図は、1のタイプの、焼戻し温度とともに硬さが低下していく鋼種の例です。

これは、構造用合金鋼SNCM447の焼戻し温度と機械特性を示した図で、小さな小指程度の大きさのテストピースで焼入れ(800℃で油冷)して、各温度で焼戻し加熱後に油冷したものの硬さや機械的性質が示されています。

この図のように、このタイプの鋼種では、一般的な機械的性質の変化としては、焼戻し温度をあげていくと、硬さ(HB)・引張強さ(TS)・耐力(YP)などの「強さ」が低下していき、逆に、絞り(RA)・伸び(EL)・シャルピー衝撃値(CH)などの「ねばさ」が高くなっていく・・・という、大まかな傾向を読み取っておいてください。

ここには示されていませんが、通常、焼入れしたままの鋼は非常に硬くて脆くなっているので、焼戻しをしないと、TS(引張強さ)は、硬さが高くても低下しますし、その他の数値も低下しています。

このために、品物を、「焼入れた状態のもの」をそのまま使うのではなく、焼戻しを行って製品として使用するのが正しい使い方です。

(参考説明)このような熱処理の図の多くは、試験片や試験方法の詳細が書かれていないものが多いのですが、熱処理結果に影響する因子(要因)は多くあるので、詳細が不明でも、十分使用できます。 むしろこの図は、いろいろな条件が示されている部類で、成分値や熱処理条件が無くても、SNCM447と書いてあるだけでも、この図から、いろいろな情報を得ることができます。

これらの試験結果は、1つの例ですから、この図では、焼入れたときの硬さが580HBになっている値が、少し条件が変わると、700HBになったり、550HBになったりしますし、高い硬さの場合は、衝撃値も、こんなに高い値にならないことが普通です。 しかし、これらの図は、非常に慎重に、そして、計画的に作られたものですので、その内容が読み取って、利用できるかどうかが重要です。

このHPでも、多くの過去の試験結果を引用していますが、「熱処理は、そんなに厳密なものではない」と考えて、この図は何を示しているのか・・・と言うことが読み取れると、熱処理の自由さが見えてくるでしょう。

近年の実際の熱処理では、硬さをメインに熱処理条件を決めることが多いのですが、大きな品物で、硬さが要求された場合は、この図の傾向が分かれば、この図で焼戻し温度を決めたり、その時の機械試験値を推定することができるのですから、先人が残してくれたこれらの試験結果は、非常にありがたいものです。

焼入れ後は、すみやかに焼戻しをします

この焼戻しのための再加熱によって、一般的には、「品物の硬さが低下し、強靭性が付加される」と説明されています。

焼入れした状態については、色々なところで説明されるのですが、焼入れした状態では、上のグラフのように、機械的な性質がよくない状態(例えばじん性値が低い)ですし、熱処理による組織変化によって、体積変化が生じており(※注)、その内部に生じた不均一の力(内部に生じた力を「応力」または「内部応力」と言います) のために、変形や割れが生じる可能性が高いので、できるだけ速やかに、焼戻しをして、比較的に応力が安定するような処理をします。

(※注)一般的には、焼入れでマルテンサイト組織が生じると体積膨張し、焼入れ時にソルバイトなどの組織では、体積収縮します。 通常は、表面と内部の組織は質量の影響を受けて異なっていますので、複雑な応力状態になっているので、焼入れのままで時間を置かないようにするのが鉄則・・・という理由です。

次の焼戻し過程における変化で説明しますが、少なくとも、200℃程度の低温での焼戻しを行うことで、硬さ(強さ)をほとんど低下させないで、組織変化によるじん性が増加や応力の均一化ができるので、焼戻しは非常に重要なものです。

【参考】 近年、鋭利な刃先の微小部分だけをレーザー焼入れや電子ビーム焼入れなどという、急速に品物の一部の表面を加熱する熱処理をした部品があります。 それらの多くは、焼戻しをせずに、焼入れのままで製品として使用されているものも多いようです。

しかし、これについては、焼戻しをしないほうがいい・・・ということではなく、焼戻しをするのが難しいか、焼戻しをすることで生じる、曲がりや変形、表面の変色などが出ると都合が悪い・・・という理由で、焼戻ししない状態で使われるものが多いのでしょう。 焼入れを全くしていないものよりも、性能は優れていますし、特に問題も起きていないようですが、ベストなものであるかどうかは、別問題です。

工具などは、焼入れしたままの状態で使用するのも、同様に、好ましくありません。

焼入れした状態で工具などで使用すると、機械的性質が焼戻ししたものよりも劣っているだけではなく、焼入れしたままの状態は、熱に対して不安定な状態になっているために、早期破損につながる・・・などの懸念があります。

つまり、焼入れした鋼は、焼戻し温度をあげていくと、組織変化が生じ、それに体積変化が加わり、それによって内部の応力変化が生じます。

使用中に品物の温度が上がる場合は、このあとで説明する、焼戻しによる組織などの変化が生じますし、冷間での仕様といえども、刃先などの微小部分では、摩擦や変形が生じているので、ともかく、鋼の場合は、焼入れした場合は、必ず焼戻しが必要です。

焼戻しの説明では、共析鋼の場合で説明されることが多い

焼戻しについての説明する時には、通常、単一組織の変化を見ると理解しやすいので、多くの場合で炭素工具鋼の共析鋼(C%≒0.85)について説明されることが多いようですので、ここでも、 同様に説明しています。

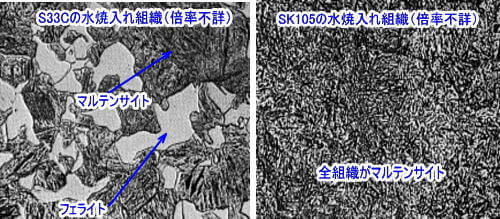

これは、共析鋼での説明が、わかりやすいという理由ですが、亜共析鋼(0.3%C鋼など)では、焼入れ組織では、焼戻し温度で変化しないフェライト部分があるし、過共析鋼では炭化物などの余分なものがあるためで、焼戻しに限らず、焼なまし、焼入れ、焼戻しの状態で全部が同じ組織になる共析鋼は、熱処理説明するのがわかりやすいという理由のためです。

また、焼き入れの説明部分では、「焼入時の冷却速度が遅い場合には、全部がマルテンサイトにならないでその他の組織になる」と説明していますが、一般的な品物では、質量効果などの影響で、焼入れ時でも、マルテンサイトとソルバイト、トルースタイトやベイナイト、残留オーステナイト、炭化物、その他など組織状態になる場合がほとんどですから、それらを説明しようとすると、内容が複雑になるので、できるだけ簡単に説明できるようにする狙いがあります。

しかし、熱処理を深く考えるためには、それらの事象を含めて理解する必要があるのですが、ここでは基礎的説明ですので、上の右の写真のSK105のような単純な組織になるもので説明します。

焼戻し時の温度に伴う変化 : 4つの焼戻し過程

焼入れ直後の鋼は、焼入れ時の冷却速度の差や、それに伴って生成した組織も不均一で、応力状態も不安定な状態となっています。

それを、安定な状態にするために行う加熱操作が「焼戻し」で、一般には加熱する温度で、4つの過程に分けて説明されます。

第一過程 : 焼戻しマルテンサイトに変わる過程

第二過程 : 残留オーステナイトの分解が開始する過程

第三過程 : フェライトとセメンタイト混合組織が生成する過程

第四過程 : 工具鋼などで2次硬化が起こる温度以上の過程

通常の鋼(焼戻し温度とともに硬さが低下するタイプ)では、温度とともに、第1~3過程で変化します。 さらに、高合金工具鋼や高合金鋼では、第4過程の再硬化現象が生じるものがあります。

第一過程: 焼戻しマルテンサイトに変わる過程

およそ200℃までの加熱によって、焼入れ状態のマルテンサイトが「焼戻しマルテンサイト」に変わる過程が第1過程です。

この「焼戻しマルテンサイト」と焼入れ状態のマルテンサイトはほとんど区別しにくいのですが、この過程で生じた組織は、「マルテンサイト+ε」という組織だと記述をされていることがあります。

加熱することで、焼入れ状態のマルテンサイトが、低炭素のマルテンサイトに変化しており、この時、炭化物を析出しており(これをε炭化物と書いてある場合があります)、顕微鏡組織を見る時に、全体が、若干、腐食されやすくなっている程度の変化・・・という小さな変化で、この組織変化を電子顕微鏡などで観察しても、はっきりとした変化が見られません。

しかし、このときの変化によって、 焼入れ時の内部応力が若干緩和される・・・とも説明されますし、焼戻しによる機械的性質(例えば、引張強さ)の明らかな変化があります。

シャルピー値についても、一般的に言えることですが、約180℃以上の温度になると、機械的な特性としての「じん性・ねばさ」が急激に高くなります。

硬さの必要なものの焼戻しでは、温度の上昇につれて硬さの低下が大きいので、硬さとじん性のバランスを考えて焼戻し温度を決めます。

工具類や機械部品で、硬さが必要なために、150℃以下の温度で焼戻しで使用されるもの(例えば、ベアリング部品など)がありますが、これは、転造寿命を考えてあるためであって、通常の機械部品や工具では、180℃以上で焼戻しをして、焼戻しマルテンサイトに変化させることで寿命が安定する・・・ということを記憶しておくといいでしょう。

第二過程: 残留オーステナイトの分解が開始する過程

200-300℃の焼戻し温度では、残留オーステナイトが分解し始めて 焼戻しマルテンサイトに変化する過程で、これを第2過程とされています。

炭素鋼ではないSKD11などの高合金の鋼種では、この温度域では残留オーステナイトが分解しないものもたくさんあります。 例えば、SKD11の場合は、この温度で焼き戻しすると、残留オーステナイトによるショックアブソーバーの効果で、シャルピー衝撃値が高い状態になっているので、通常はこの状態の200℃程度の焼戻しをします。 この温度でSKD11は、焼戻し第一過程の炭化物析出によるじん性回復と、残留オーステナイトの安定化の効果があり、非常に優れた特性を発揮します。

第三過程: フェライトとセメンタイト混合組織が生成する過程

焼戻しマルテンサイトが250℃以上でフェライト(α鉄)とセメンタイトの混合組織に変化し、次第に軟らかくなっていく過程です。

ここでの組織は温度とともに変化していきますし、硬さも温度とともに低下します。

この過程では、温度が高くなるほど、フェライトとセメンタイト混合組織の層間距離が粗くなっていき、硬さも温度とともに低下します。

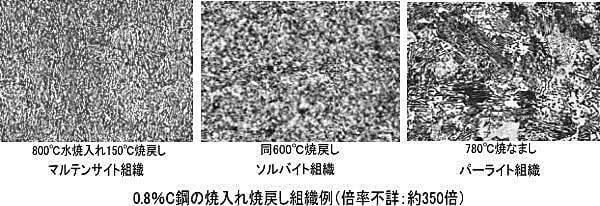

これは、0.8%Cの共析鋼を水焼入れ、焼戻しした組織です。(組織のイメージを持っていただくために、写真を加工して掲載しています。詳細な観察条件などは不詳です) 上の写真は、焼戻し温度を700℃以上に上げると、硬さは低下していきますが、変態点を超えると、ソルバイト組織から、焼なましで見られるパーライト組織になります。

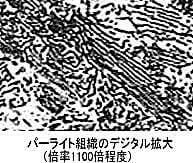

ここでのパーライトとソルバイトは組成的には同じもので、フェライトとセメンタイト(炭化物)が層状になっている状態ですが、層間の距離の違いで、組織の見え方も変わっています。 その層間距離が増えるにつれて硬さが低下していきます。

焼入れの説明にあったトルースタイトとよばれる組織も同様の組成で、ソルバイトより微細なパーライト状の組織です。

それらのパーライト状の組織の温度による変化は、焼戻し温度を上げていったときに、いずれの状態の組織でも、層間距離が増して硬さが低下していき、加熱変態(Ac1)の直下まで温度が上がると、パーライト組織になっています。

加熱変態点以上では、オーステナイトに変化するので、これはもはや、焼戻しの温度範疇ではありませんし、加熱変態点直下の温度では、硬さが下がっている状態ですので、「低温焼なまし」処理のところでも説明が出てきます。

そして、鉄-炭素の共析鋼を含めて、構造用鋼や低合金鋼では、次の第四過程は生じません。

第四過程: 工具鋼などで2次硬化が起こる温度以上の過程

この過程は、工具鋼などの高合金鋼などで見られるものです。

ダイス鋼などの高合金鋼を低い温度から徐々に温度を上げて焼戻しをすると、温度が高くなるにつれて硬さが低下している傾向だったのが、450-500℃付近で焼戻しすると、硬さが上昇する鋼種があります。 この硬さ上昇を 2次硬化 といいます。

これは、炭化物の析出によって硬化するものですから、工具鋼などの高合金鋼で起こるもので、構造用鋼など、炭素や低合金の鋼種では、この「第四過程」はありません。

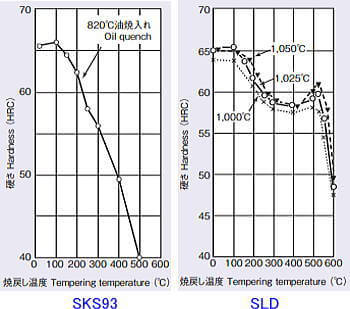

(プロテリアル(旧:日立金属)のカタログより)

(プロテリアル(旧:日立金属)のカタログより)

SKS93(プロテリアル(旧:日立金属)YCS3:1C-1Mn-0.4Cr鋼)は、2次硬さは見られませんが、SKD11(プロテリアル(旧:日立金属)SLD:1.5C-0.4Mn-12Cr-1Mo-V鋼)の焼戻し曲線を見ると、500℃付近で硬さの上昇(2次硬さ)が見られます。

構造用鋼の「調質」や低合金鋼で500℃以上の焼戻しをするものも多いのですが、これは、第三過程の状態です。

この2次硬さの出る鋼種については、次のページ以降でも説明します。

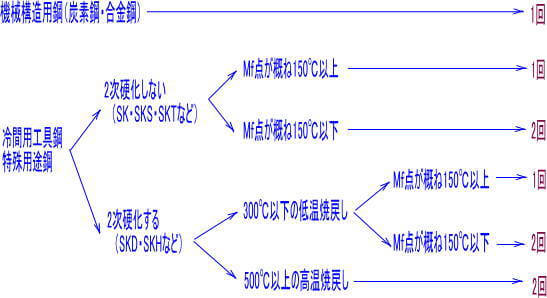

焼戻しの回数について

構造用鋼は、焼戻しの第四過程がないので、500℃以上(望むべくは600℃以上)の焼戻しをする「調質」では、基本的には1回の焼戻し回数で問題ありません。

2次硬化をする工具鋼などの鋼種で、500℃以上の高温で焼き戻ししたものは、少なくとも、2回の焼戻しが必要です。

これは、2次硬化する鋼種は、1回目の焼戻し加熱後の冷却時に、焼戻し加熱によって分解した残留オーステナイトの組織部分が、マルテンサイトやベーナイトに変態するためで、その変態した組織を焼戻すために、2回目の焼戻しが必要になります。

さてここで、難しい問題を紹介するのですが、「300℃以下の低温焼戻しの焼戻しは1回でよい」と主張される人もおられます。

基本的には、それが熱処理教科書的には問題ないので、実際の熱処理作業でも、1回の焼戻しですませていることも多いようです。

しかし、特に、高合金鋼で、実際の熱処理環境を考えると、問題があるのです。

これについて、一般的な書籍では全く説明されることはないし、かえって混乱するかもしれませんが、近年は、ダイス鋼などの高合金鋼が増える傾向ですので、大切なことですので、すこし説明します。

実際の熱処理作業は教科書通りでない場合がある

このことについては、少し専門的なので、今まで説明した焼入れの知識の理解が必要になりますが、イメージだけでも掴んでいただくといいでしょう。

小さなテストピースを用いた場合は、ほとんど「教科書的」な熱処理作業や熱処理パターンで、全く、問題になることはありませんが、少し大きな品物になると、加熱冷却時に、品物各部の温度差があることや、その温度差を含めて、実際の品物の各部の組織や硬さなどの状態が均一でなくなっています。

それが、最終の、硬さ、組織、変形などに影響するので、実際の熱処理では、工程中に、その対策をしながら熱処理をしなくてはならないことが出てきます。

例えば、加熱時には、段階的に温度をあげたり、冷却時には、完全に冷やすまでに、次の工程に進めてしまうこともあります。

これは、焼割れや変形を避けるために、通常行われる作業ですが、熱処理教科書から言うと、これは、良くない熱処理です。

このような、実際の処理では、焼戻しは、1回ではなく、2回の焼戻しが必要になる場合も出てきます。

これらは実作業に係る内容ですので、熱処理の教科書では、ほとんど、理由などが説明されない内容ですが、少なくとも、熱処理作業者の方は、頭に入れておいてほしい考え方で、これをどのように伝えたり処理するのかは難しいですが、言い続けたい内容です。

焼戻しの回数で言えば、2次硬化をする鋼種を500℃以上の焼戻しをする場合は、絶対に2回以上の焼戻しが必要なのです。

これについては、次のページでも説明していますが、これは、一回目の焼戻しの冷却時に、残留オーステナイトの一部が変態して焼入れ状態になるので、その部分をしっかり焼戻しするために、2回の焼戻しか必要になります。

これと同様に、Mf点が200℃以下という鋼種や、残留オーステナイトが多い鋼種は、300℃以下の低温焼戻しをする場合でも、1回目の焼戻しのあとで、焼入れ時の残留オーステナイトの一部が焼入れ状態になるために、2回の焼戻しをすべき・・・なのです。

これは、教科書に書いている内容と違う・・・という人もいるでしょうが、実際の熱処理の方法を知れば、それが当然だと理解していただくでしょうから、これだけをここで少し説明します。 これは、教科書にはない内容ですから、専門家でなかったり、わかりにくければ、読む必要はありません。

高炭素高合金鋼の低温焼戻しは、1回ではなく、2回行う

少し専門的な内容ですが、高炭素鋼合金鋼などでは、通常1回でいい焼戻しですが、それが、下図のように、実際の熱処理では、鋼種によって、2回の焼戻しをしないといけない場合が出てきます。

これは、前にも述べたように、焼割れや強度の変形を避けるために、焼入れ冷却で、品物の温度が100℃を切らない時点で、焼戻しに入る場合が多いためで、このような焼入れ処理のやり方は、教科書にはありません。

このような処置は、小さな試験片で、焼入れ後に、完全に常温(概ね20℃程度)まで冷却する場合は、2次硬さのでない、残留オーステナイトがほとんどない鋼種であれば、焼戻しは1回で問題ありません。

要するに、Mf点(焼入れ完了温度)が150℃以下の鋼では、焼入れが十分に完了していないために、焼戻し時に、いくらかの部分が焼入れ状態になるので、2回の焼戻しをします。

単純な形状の品物や、熱処理試験片のような小さな品物では、「低温焼戻しは1回」で問題はありませんし、550℃以上の温度でに焼戻しする構造用鋼や、0.5%程度以下の低合金鋼で、ほとんど、焼入れ時に残留オーステナイトが生成しない鋼種は、焼戻しは1回で、ほとんど問題はありません。

問題になるのは、少し大きな品物や複雑な型材などで、焼入れ冷却中は、表面と内部では「冷え方」が違うので、焼入れ変態(マルテンサイト変態)を始めてからの温度差が、変形や焼割れの原因にならないように、その対策として、油からの引き上げを早めたり、風量を調節するなどで冷却速度を遅くして、各部の温度を均一化をするなどの対策をするのですが、さらに、大きな変形や、焼割れが出ないように、室温まで冷却しないで、100℃~150℃程度で焼戻し作業に入るのが通常の熱処理作業です。

このような作業をすることで問題になるのが、①焼入れ状態での残留オーステナイト量が増えること と、②マルテンサイト変態の完了温度のMf点以上の温度から、焼戻し工程に移ってしまうことです。

これは、教科書で言うと、正しい熱処理ではありませんが、割れや極端な変形を避けるために、通常行われている熱処理のやり方です。

このような作業で問題になりそうな鋼種は、焼入れしたときの残留オーステナイトが多く、Mf点が低い、SKDなどに分類される高Cr鋼や高合金鋼で、特に、高い硬さを必要とするために、200℃程度の焼戻しで使用する鋼種の場合は注意が必要です。

通常の低温焼戻し温度の180~200℃の焼戻しでは、常温まで冷却したときには、ある程度の残留オーステナイトは安定化しているか、または、いくらかの焼入れ時の残留オーステナイトは、マルテンサイトやベイナイトなどに変化して「硬化」します。

つまり、この焼入れ状態の部分を焼戻しする必要があるので、低温焼戻しであっても、高炭素鋼は2回の焼入れが必要になります。

この考え方に異論を持つ方もいたのですが、私の会社では、先輩から、残留オーステナイトの安定化と焼戻しによる強さ上昇のために、低温焼戻しであっても、2回の焼戻しをずっと通してきましたし、それが標準熱処理を標準的におこなってきました。

しかし、「2回は不要、熱処理価格を下げろ・・・」という要求をするお客さんもいましたので、その方には、仕方無しに「1回の焼戻し」で出荷していたのですが、SKD11を例にすると、たとえ、完全に常温まで焼入れ冷却をしても、25%以上の残留オーステナイトがあるのですから、少なくとも「残留オーステナイトの安定化」のために、1回よりも2回・・・と、確実に焼戻ししたほうがいいと考えていますが、どうでしょうか。

構造用鋼の調質の場合は、焼戻しは1回で問題なし

最後に、焼入れ性を高める合金元素の少ない「構造用鋼」の調質(500℃以上の温度で焼戻しして、強靭性の高い構造用材料として使うための熱処理)の場合は、低炭素で残留オーステナイトは少なく、Mf点も250℃以上ですので、低温焼き戻して高い硬さにする場合でも、焼戻しは1回で問題ありません。

それらを図示すると、次のようなイメージです。

(注)上記の説明については、異論もあるのですが、ただ、常温まで完全に冷やさないのは、熱処理する側が焼割れなどでの損失の無いように、かつ、実際に品物を使用した結果で問題が起きないように・・・ということを考えて行う通常の焼入れ作業です。

また、残留オーステナイトの安定化と焼戻しをしっかりすることは、製品にとってはいいはずです。 しかし、価格の問題が加わり、営業の方との話になると、変な方向に話が進みます。

熱処理費用面でも、1回で済ませることができれば経済的ですし、また、1回の焼戻しで問題ないとすれば、これを、大きな声で主張することもないのですが、少し大きな品物では1回の焼戻しで済ますのは気がひけるので、今後も検討の余地がある、熱処理問題でしょう。

これとは違いますが、3度の焼戻しが必要だというメーカー指定の鋼種もあります。これについては、以降の記事で取り上げています。

最終確認R6.4月