鋼の焼入れと焼戻しは一連の操作で実施します

焼戻しは、焼入に続いて実施するもので、焼入れしたままの鋼は非常に硬くてもろくなっているので、再加熱して硬さを低下させるとともに、じん性や強さを付与するものです。

ここでは、焼入時に、焼入組織であるマルテンサイトやその他の組織に変わらずに残っている「残留オーステナイト」についても、合わせて説明しています。

焼戻しは鋼を強くするための熱処理です

多くの鋼では、180℃程度の焼戻しをすると、焼戻しをしない場合に比べて急激に衝撃値が上昇します。

これは、マルテンサイトの状態を焼戻しによって少し変化させるのですが、焼入れと焼戻しは一体と考え、基本的には、焼入れ後の時間を置かずに焼戻しする・・・ということを覚えておきましょう。

焼入れ後に再加熱することによって、鋼を強靭なものに変える操作が 焼戻し です。

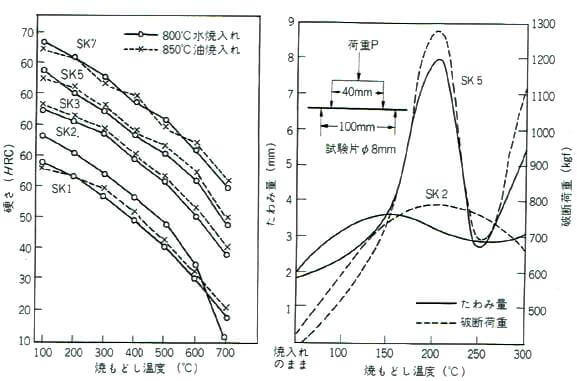

これは、炭素工具鋼の焼戻し温度と硬さ、焼戻し温度と強さとじん性を示す例です。

左図は、炭素量の違う鋼の焼戻し温度を上げると、硬さが低下していくということが示されており、右は、焼戻しをすると、鋼種ごとに、特定の焼戻し温度域で機械試験値の特性に極大値が出ることが示されています。

この例では、150-250℃程度の焼戻しで、特性向上することが示されています。

しかし、すべての炭素工具鋼などがこのようになるか・・・ということは言えません。 少しの試験条件が違うと、結果が大きく変わることがあります。 しかし、破断荷重xたわみ量は吸収エネルギーの大きさを表すので、焼戻しをすると、じん性向上に、大きな効果あると考えておいて問題はありません。

この図中の鋼種は、現在は、SK60(図のSK7)~SK140(図のSK1)となっており、現在の鋼種名は、SK**の「**の数字}が炭素量の中央値を表していて、数字が大きいと炭素量は増えているように鋼種名になっています。

また、この図は1つの例として見てください。 このクラフでは、焼入れ硬さは炭素量に関係なく66-68HRC程度になっていますが、炭素量が高いほど焼入れ硬さが高くなっているデータもありますし、さらに、じん性の極大値が出る温度が、この図のように 200℃付近 にないものもあります。 ここでは、上に書いたように、焼戻しをすると硬さは少し低下し、温度によって強さやじん性が変化する・・・ということでこれらの図を見ておいてください。

【以下は参考です】 蛇足ですが、炭素工具鋼や低合金鋼では、試験片の大きさや形状が違うと、数値が簡単に変わってしまいます。これは仕方がないことで、試験の仕方で数値は変わります。

また極端な例ですが、焼戻しをしないで、高い硬さにしておくほうが長寿命だという意見を持っている人がいますし、ある人は、そうではなくて、硬さが下がっても、焼戻しするほうがいいという考え方の方もいます。

私は後者の考え方です。 これは、使ってみて、どちらがいいかを決めれば一目瞭然なことです。 寿命に与える因子が多いですし、使用する状態も違いますので、使用した結果を見て、良かった理由を、後で考えることもアリでしょう。

ただ、私自身の経験では、薄板せん断用の金属せん断刃物では、150℃焼戻しよりも200℃焼戻しのほうが長寿命の例をたくさん見ていますし、焼戻しをしないと、初期摩耗や微小チッピングが多いことや、低合金鋼の高硬さ域では、硬さに対する引張強さ極端に低下することを経験しています。

これは、焼戻しによる「じん性アップ」というよりも、使用時の熱の影響が関係しているようなのですが、それはともかく、このHPでは、基本的に「焼戻しをする必要がある」として説明をすすめています。

残留オーステナイトについて

残留オーステナイトとは、焼入れした時に、高温の焼入れ温度にした時の「オーステナイト状態の組織」が残っているものを指します。

低合金鋼の焼入ではほとんど問題にならないのですが、Mn(マンガン)、Cr(クロム)、Ni(ニッケル)等の焼入れ性を高める合金元素を含む鋼では、焼入れしても、すべてがマルテンサイトなどの焼入れ組織に変態しないで、一部にオーステナイト組織が残ります。

それを「残留オーステナイト」と言います。

焼入では、すべての組織が焼入で変化してしまわないで、「オーステナイト」の状態が組織中に残っていると、それは、やわらかく展延性に富んでいるために、それが、ショックアブソーバーとなって、じん性(耐衝撃性)が向上するという良い面がある反面、焼入れで十分硬くならないことや、組織的に不安定なので、破損や変形の原因になるなどの欠点があります。

私自身は、デメリットのほうが大きいと考えています。

焼入れにおける残留オーステナイトの量の多少は非常に重要で、合金鋼や工具鋼の説明の中で、残留オーステナイトに関する説明がしばしば出てきますので、この長所短所が品物の性能に関係するということを記憶しておいてください。

残留オーステナイトは少ない方がいい

残留オーステナイトが多くなると、①焼入れ時の硬さ低下 ②弾性限の低下 ③経年変化が出やすくなる ④着磁力の低下する ・・・ などの影響(多くは悪影響ですが)がでてきます。

さらに、(筆者の経験的なことですが)硬さ換算表にあるような、ショアー硬さとロックウェル硬さの相関が崩れて、ショアー硬さが低めになる・・・という現象が出てくることを経験しています。

適度な残留オーステナイトはじん性を向上させ、ショックアブソーバーとなって、焼き割れや使用中の割れを防ぐという「良い影響」もあると言われます。

しかし私は、金属せん断刃物や、高負荷が加わる冷間鍛造金型などについては、残留オーステナイトはできるだけ少ないほうがいいと考えており、 刃先のような微小部分に大きな力を受けるものや、変形生じるような力をうける製品は、焼入れ温度の管理や高温焼戻しによって、それを少なくするのことが重要だと考えています。

残留オーステナイトが残っている品物の最表面や刃先の先端が、変形を受けて硬化する現象は、「加工誘起マルテンサイト」の生成によるもので、そのマルテンサイトの生成が破壊につながる・・・ と説明される場合があります。

機械加工などで強い加工をした時に、組織の一部がマルテンサイト化して硬くなったり、組織が通常のものでなくなる変化をする場合もあります。 また、SUS304などのCrやNi量の多いステンレス鋼を削り加工している時に、急に削りにくくなることや極端に工具が摩耗するなどのことを経験した方もおられるでしょう。

これは、加工部分の組織の微細化や熱変化による変化によるものもありますが、強加工によってSUS304のオーステナイト組織がマルテンサイトに変化して、(結晶構造が非磁性の面心立方構造から、強磁性の体心正方晶になって) ステンレス鋼が着磁したり、耐食性が低下したり、極端な場合には切削工具の破損につながることがあります。

これらのことから、残留オーステナイトがあって、その一部が、他の組織に変化するのは、一般的には「好ましくない」と考えたほうがいいと思います。

残留オーステナイトと焼入れ温度

通常の「焼入れ鋼」では、焼入れ温度を上げすぎないようにして、残留オーステナイトを少なくしたり、焼入れで生じた残留オーステナイトは、焼戻しをして、安定な状態にして変化させる熱処理操作をします。 この焼戻し処理を、「安定化処理」という場合があります。

この「安定化処理」は、250℃~350℃程度に加熱して、残留オーステナイト量を変化させないで、オーステナイトを変化しにくくする方法などですが、これについても様々な意見や見解があります。

残留オーステナイトについては、未知の問題やいろいろな考え方があって、非常に興味深いものです。

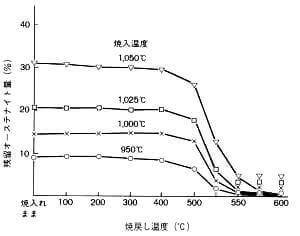

SKD11の残留オーステナイト量

SKD11の残留オーステナイト量焼戻しでの残留オーステナイトの変化

残留オーステナイトは、焼戻し温度が400℃以上になると分解し始め、ほとんどの鋼種では、550℃以上に加熱すると、オーステナイトが分解してゼロ%ちかくになります。

このことから、高温で焼戻しをする高速度鋼などの鋼種であれば、560℃以上での焼戻しが普通に行われるので、残留オーステナイトの悪影響をあまり懸念することはないのですが、いずれにしても、残留オーステナイトは、基本的には少ない方がいいと考えておいてください。

(ただし、これについても、コバルトの多い鋼種などで、560℃以上の2回の焼戻しをしても、残留オーステナイトが完全に分解しない鋼種もあります。 その場合は、焼戻し回数を増やすなどの処置が必要になります)

そのほか、(焼入れ直後の)サブゼロ処理によっても残留オーステナイトは減少します。

しかし、液体窒素温度までのサブゼロ処理でも、完全に消失しない鋼種も多いので、 サブゼロ処理での消失を過信してはいけません。

私が経験した特殊な例として、航空機部品などで残留オーステナイトを嫌う熱処理品では、サブゼロと高温焼戻しを繰り返して、 それをほとんどゼロにしているなどの例があります。 その場合でも、厳密にいうと、完全にゼロにするのは難しく、その処理を行うと、熱処理費用は非常に高価になります。(サブゼロの項目もあわせて参照ください)

ナイフや工具に多用されるSKD11に代表される冷間ダイス鋼では、 通常の焼入れをしてから、200℃前後の低温焼戻しをした場合には、残留オーステナイトは20%以上という、かなりの量で残っているのですが、その状態のシャルピー衝撃値などが高いことから、硬さとじん性を兼ね備えた、この熱処理条件で熱処理されている場合がほとんどです。

打ち抜き用の刃物などでSKD11などを使う場合には、硬さが最重要で、残留オーステナイトが問題になるほど高負荷の状態で使用されることは少ないので、高い硬さを維持できる、200℃以下の「低温焼戻し」が一般的な焼戻し処理になっています。

しかし、ゲージや超精密部品には残留オーステナイトが多くなるような熱処理をすると、経年変化の可能性が高いので、残留オーステナイトが少ない鋼種を用いたほうがよく、さらに、残留オーステナイトが少なくなる熱処理を考えておかないといけません。

ナイフや工具に使われる合金量の多い高合金工具鋼では、 Mf点(焼入れによってマルテンサイト変態が完了する温度)が常温付近やそれ以下のものがあることも、残留オーステナイトが多くなる原因の一つです。

さらに、実際の熱処理作業では、割れ(焼割れ)の危険を避けるために、完全に品物が冷えないうちに焼戻しに移行する場合も多いという操業上の理由も加わって、焼入れした後には、熱処理データに示された以上に、かなりの量の変態しないオーステナイト組織が残ってしまいます。 (残留オーステナイトよりも、割れない熱処理が優先されるためです)

焼入れした後の残留オーステナイト量は、鋼種(成分)によって異なります。

上図はプロテリアル(旧:日立金属)の代表鋼種であるSLD(SKD11相当)の例で、この鋼種の標準焼入れ温度は1000-1050℃となっていますが、焼入れ温度が高いと残留オーステナイトが増加しているので、絶対に、指定の焼入れ温度範囲を超えてはいけないのが鉄則になりますが、58HRC程度と、高い硬さを必要としないのであれば、焼入れ温度は低めを選ぶべきです。

また、焼入れ時の冷却速度が遅い場合は、残留オーステナイトが増加するというデータもあります。

【参考:私の考え方】 ここでは示しませんが、興味ある方はプロテリアル(旧:日立金属)のSLDの技術資料などを入手して、焼入れ温度や冷却による変化などを確認いただくといいのですが、通常の熱処理作業では、焼割れ防止対策などで冷却速度調節をする場合もあり、残留オーステナイトの多少は気になる点ですが、実験と実際の熱処理は異なるようで、特に、SKD11などの、Mf点が150℃以下の鋼種は、変態終始温度(焼入れから焼戻しに移るときの温度)が違えば、残留オーステナイト量が大きく変動します。

私の経験では、油冷のほうが焼戻しに移行する温度が高い場合が多いために、Mf点が低い鋼種の焼入れ後の残留オーステナイトは油冷のほうが多いという認識です。

基本的には、私は、残留オーステナイトは『多いことは良くない』という立場で説明しているのですが、この残留オーステナイト測定は、外部に依頼していましたし、費用もかかるので、詳しく追跡はしていませんが、まだまだ、よくわからない問題を含んでいるようです。

残留オーステナイトには気をつけていた方がいい

熱処理の仕方(特にサブゼロ処理の方法)による残留オーステナイトの量を調べる実験をしたことがあります。

通常の熱処理をしても20%程度以上残留するとされるSKD11などの冷間工具鋼について、 焼入れ温度や冷却速度を変えた冷却条件で焼入したあと、 Mf点以下の温度で、保持温度などの条件を変えてサブゼロ処理やクライオ処理をしたのですが、 教科書や文献になどにあるような結果にはならずに、いずれも、数%のオーステナイトが安定化して残っていました。

多くの書籍には、「サブゼロ処理によって残留オーステナイトをなくす」という表現がありますが、一連の実験では、SKD11やその相当鋼では、いろいろな方法で熱処理をしても、 それを1%以下にすることはできませんでしたので、サブゼロ処理によって「残留オーステナイトが無くなる」のではなくて、特に高合金鋼では、「少なくなる」という表現が無難なところでしょう。

残留オーステナイトを低減する、液化ガスを使ったサブゼロ・クライオ処理は費用がかかりますので、よほど特殊な要求が無ければ、それに変えて560℃以上の焼戻しで硬さの出る鋼種を検討するほうが、全体費用の面では有利といえるかもしれません。

→次のページへ 不完全焼入れ

最終確認R6.4月