サブゼロ処理・クライオ処理・深冷処理とは

これらは、いずれも0℃以下に冷却する処理を言い、サブゼロ処理は、一般的には、単独で行う熱処理ではなく、主に、焼入れのあとに引き続いて0℃以下の低温槽に入れて冷却する熱処理操作をいい、通常は、冷蔵庫(refrigerator)や液化炭酸ガスやドライアイスを用いた、-100℃までの温度で行われるものをいいます。

また、-100℃以下の温度で、冷却する場合をクライオ処理といいますが、これは、焼入れ完了後に行うサブゼロ処理のように、鋼の熱処理を含めた一連の処理で行うものと、焼入焼戻しが完了した製品に行う場合もあります。

このクライオ処理は、「超サブゼロ処理」とも呼ばれます。 これは、クライオジェニックと呼ばれる、液体ヘリウムなどを用いておこなう、低温工学分野で行われる処理の目的や内容とは異なり、主に、熱処理では、液体窒素を用いて-180℃程度まで冷却する処理をいいます。

低温に冷却する処理を深冷処理ともいいますが、近年、熱処理用語としては、サブゼロまたはクライオという言葉が使われることが多いようです。

サブゼロ処理

サブゼロ処理の主な目的は、焼入れによって、焼入れ組織中にある残留オーステナイトをマルテンサイトなどに変化させるために行うものです。

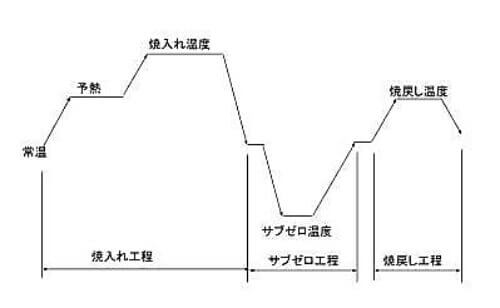

この工程図のように、通常は、焼入れして、品物が常温になれば、サブゼロ工程に移行し、さらに、焼割れ防止のために、時間をおかないで焼戻しをします。

これによって残留オーステナイトの大部分がマルテンサイトなどに変わり ①硬さの上昇 ②精密部品などの時効変形(時間がたつにしたがって、 寸法や形状が変化する現象)の経年変化の低減 などに効果があります。

温度の冷却には、約-75℃程度まで冷却できる、液化炭酸ガスやドライアイスを用いることが多く、ドライアイスは不凍液のエチルアルコールを併用して、均一に冷やす方法を取ることもありますが、アルコールは、消防法における危険物ですので、熱処理工場において使用する場合は、安全対策が必要になります。

また、サブゼロ処理を常用する場合は、電気冷蔵庫で-80℃程度に冷却することも行われています。

サブゼロ処理の1例をあげると、たとえば、冷間工具鋼のSKD11を通常の焼入れをした直後は、残留オーステナイトは20%以上あり、焼入れ後の硬さは64HRC程度ですが、-80℃のサブゼロ処理をすると、66HRC程度の高い硬さになり、残留オーステナイトは5%程度以下になります。(私の経験では、0%になることはありません)

それを、200℃程度の焼戻しすると、硬さは、サブゼロ無しで60HRCのものが、62HRC程度に上昇した製品になります。

これによって、残留オーステナイトの低減、200℃焼戻し硬さの上昇などの効果があるので、サブゼロ処理をすることで、工具寿命が伸びるものもありますが、特に変わらない場合もあります。

サブゼロ処理は、熱処理費用が付加されることもあって、普通の熱処理では行われない、いわば、特殊な熱処理です。

サブゼロ処理をする例としては、ゲージ類などの経年変化を抑えたり、重要部品で、使用中の変形などを抑える目的で実施する場合があり、上に書いたような工程ではなく、その品物に対して考えられた、個別の熱処理工程をとる場合もあり、2回のサブゼロ処理と3回の焼戻しをするなどで、残留オーステナイトの軽減をさせることもあります。

サブゼロ処理における焼割れ防止対策

サブゼロ処理によって、残留オーステナイトのマルテンサイトへの変態で、品物には大きな内部応力が発生するので、少し大きな品物は、大きな変形や焼割れに対する配慮が必要です。

変態が生じるので、変形や内部応力の増大は避けられませんが、急激な変化をさせない方法をとり、大きな品物では、温度を一気に下げると、割れの危険性が増すので、冷却をゆっくりしたり、段階的に温度を下げたり、直接に冷媒が接触しないようにして作業をします。

焼戻し後にサブゼロをする場合もあります。

これは、焼入れに続いてサブゼロするのではなく、150℃以下の焼戻しをしてからサブゼロするのですが、残留オーステナイト軽減効果や硬さの上昇も少ないので、あまり好ましい処理ではないのですが、少しでもサブゼロの効果を得ようと、このような方法も実施されています。

クライオ処理・超サブゼロ処理

液化炭酸ガスなどを使う-100℃までのサブゼロ処理に対して、液化窒素ガスを使って、-100℃以下にする処理を、-80℃程度のサブゼロ処理と区別して、「クライオ処理」または「超サブゼロ処理」と言います。

通常は液体窒素ガスを使って、-150~-180℃程度の温度でクライオ処理を行いますが、窒素ガスは比較的安価だというものの、通常の焼入れとは別に費用が掛かってしまいます。

クライオ処理の効果については、たとえば、オーステナイト系ステンレス鋼のSUS304を-180℃の低温まで下げると、変態してオーステナイト状態でなくなることなどを見ても、このように、鋼を低温にさらすことで、何らかの効果が期待されていますし、熱処理が完了した品物で、寿命延長効果があるなどの報告もあります。

しかし、これまで、いろんなところで、試験・調査がされたのですが、はっきりとした効果についても、その理由などについても、分かっていない状態です。

アメリカでは、特殊な工程することで寿命延長効果をうたっていて、特許にもなっている処理の方法があって、その処理を行うと、数倍の寿命延長効果があるとの宣伝もされています。

一般的には、このクライオ処理は、焼入れ直後に行う必要がないとされていることが多く、アメリカの特殊処理も、焼戻しして、製品化したものに行うものです。

「クライオ処理」とWEBで検索すると、オーディオや電子部品を「クライオ処理」すれば、音質や電気的特性が良くなる・・・という記事もありますし、アメリカでは特許になっている処理ですので、熱処理関係者として気になったので、この、アメリカのサーモ・オ・ボンド(Thermo-o-bond)処理品やスピーカーコードでのクライオ処理による変化などについて、在社中に調べたことがあります。

その処理をしたスリッター用刃物を、実際に使って寿命を見たのですが、処理品の残留オーステナイト量や電子顕微鏡レベルの組織の違いは見い出せませんでしたし、無処理のものと同様の硬さで、硬さが高くなくても、非常に寿命が優れているものがあり、また、単純に普通のサブゼロをして硬さを高めたもののほうが結果が良かったり、・・・と、その時には、有意性については判定できませんでした。

スピーカコードについても同様で、物理試験的な変化はあるのですが、常温に戻ると、普通の状態に戻ってしまい、何が変わったのかがわからなかったし、視聴による感覚的な差異についても、数値化が難しいことなので、結局その時は、わからなかったのですが、寿命が伸びるものもあるので、効果がないともいえません。

現状では、上にあげたクライオ処理による寿命増大例や音質向上の効果は、現在は学術的には否定的です。 しかし、「何も効果がない」と言って片付けるのは惜しいですし、クライオ処理などの極低温処理は、未知なところも多いので、研究されれば、何らかの効果がでてきそうな、少ない「熱処理で残された未知の領域」と言えるかもしれません。

現状の工具の寿命向上対策を考えてみても、工具鋼の新鋼種がたまに出てくるものの、抜群に優れる鋼種はありませんから、何か打破する可能性があれば、やってみるのは面白いと言えるでしょう。(閑話休題)

冷やしバメ

熱処理とは異なりますが、サブゼロの装置を用いて、「冷やし嵌め(ひやしばめ)」を行うことも可能です。

冷やしバメとは、内径側に来る品物を冷却して外輪などをはめ込んで固定して、異材質を一体化したり、内径側の品物に圧縮応力を与えて、破損しにくくすることが出来ます。

焼嵌めしろ(しめしろ)は、線膨張率と温度差から計算できるのですが、冷やしバメでは100℃程度の温度差の利用のために、しめしろは、大きくとれません。

常温が30℃で外径100mmの品物を-70℃に冷やしたときのおよその寸法収縮は、線膨張率を1.2x10-5 とすると、概算で0.12mm収縮する計算です。

リング状の品物では、内径側を冷却して収縮させます。

冷やしばめは、製品を仕上げしておいて、まわりどめのために、冷やしばめして固定するなどで行われますが、しめしろが大きいと常温になったときに、締める力で品物が変形して、仕上げ加工が必要になったり、残留オーステナイトのある鋼を冷却すると、変態して、寸法変化する場合のほか、鋼には、『低温脆性』(次の記事で説明)という厄介な問題があります。

また、実際に作業するとわかるのですが、常温に戻すときに、霜がつくので、鋼製品の場合は、サビの懸念があり、その処理も厄介です。

鋼では、このように、いろいろな注意が必要なので、私は、冷やしばめではなく、「焼きばめ」を多用していました。

しめしろを多くとりたい場合は、焼バメのほうが有利です。 冷やしばめの温度差は 室温30℃-(-70℃)の100℃ですから、焼きばめでは、130℃(常温+100℃)程度の温度でいいので、この温度では、着色(テンパーカラー)もないし、結露もないので、そちらがおすすめです。

この程度では、オーブントースターで十分可能です。

サブゼロなどで冷却するときの注意点

焼入れ後で、焼戻し前にサブゼロ処理などでの冷却をする場合は、冷却中に鋼の変態が進行しますので、割れや変形の可能性がありますし、さらに、低温脆性に注意しなければなりません。

冷却速度が速すぎると、応力変化に対応できないで割れが生じる懸念があります。また、鋼が低温になるとほとんどの鋼種では、低温脆性という現象があり、鋼がもろくなります。

さらに、常温に戻る際に結露しますので、錆びないように、後工程の焼戻しをする必要があります。 あらかじめ、これらについて考えておく必要があります。

低温脆性(ていおんぜいせい)

一般的に、鋼は、低温になるともろくなります。 この性質を、低温脆性(ていおんぜいせい)といいます。

この測定や評価方法は様々ですが、シャルピー衝撃値の変化やその時の破面の状態を見る方法で判定しますが、炭素を含む鋼では、低温による脆性は避けられません。

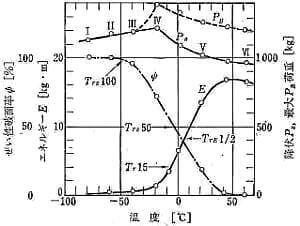

この図は、0.2%Cの軟鋼におけるシャルピー試験温度とEの衝撃値の値、φが脆性破面率などが示されていますが、衝撃試験をする温度(試験片の温度)を下げていくと、 衝撃値が低くなっていき、脆性破面率が上がっていきます。

つまり、破面が延性破面から脆性破面に変わっていって、脆くなります。

(この項の図は、すべて、鉄鋼の熱処理・日本鉄鋼協会編より引用)

その指標として遷移温度(せんいおんど)が用いられます。

ここで言えば、脆性破面率が50%になる温度や衝撃値が1/2になる温度で定義していますが、 この温度が低いほうが低温に強いということになります。

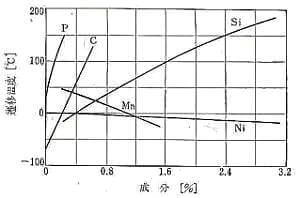

この図は、 遷移温度に影響する合金元素とその割合を示してものですが、リンP、炭素Cなどはそれを上げるので悪影響があり、マンガンMn、ニッケルNiなどは、

それを下げるので、低温容器に用いられる鋼は、ステンレス鋼や9%Ni鋼など、低温特性を考慮した鋼が用いられます。

しかし、硬さや強度が必要な工具鋼などでは、C量が高いので、低温になれば衝撃値が低下するという影響は避けられません。

さらに、残念ながら、工具鋼などの、 一般的に使用される鋼についての低温脆性に関連するデータはほとんどありません。

当社にも低温脆性に関する試験数値がほとんどありませんが、0.55%Cの耐衝撃工具鋼系の鋼種を25℃程度と-20℃でシャルピー値を比較試験したところ、 シャルピー値が1/5以下に低下しているのを確認したことがあります。

上の0.2%鋼の例でも、40℃程度から脆化が始まっていますので、多かれ少なかれ、 使用する環境温度が低下すれば、じん性値が低下すると思っていて間違いないでしょう。

建築用の鋼材などは、炭素量が0.1%以下で、その他の合金成分から見ても、国内の気温で影響を受けることはないと思いますが、通常の工具や金型、 金型部品などでは、炭素量が0.4%以上の鋼が使われることが多いので、ほとんどが0℃などの低温になってくると、若干でも影響があると考えておく必要があります。

低温に対する対応鋼種を考える場合は、上記の合金量から比較推定するか、または、工具鋼などで衝撃試験をする場合には、25℃程度の「常温」での試験が基準になっていますので、 常温での衝撃値が高いほうが低温には強い・・・と考えて材料等を決めることになります。

しかし、低温で使用しなければいけない場合には、温度につれてじん性値が低下していきますので、危険防止を考えるうえでは、事前に確認試験をしておくのがいいでしょう。

日本国内では、冬季には0℃以下の低温環境で作業されることもありますので、(データはありませんが)使用環境下で衝撃値の減少が始まっている鋼も多いと考えられます。

とくに、寒い朝や寒冷地で使う工具などは、その影響を受けて折れやすくなっているということを考えて、 常温以下では工具は「もろくなっている・・・」 という意識だけは持っておくのがいいと思います。

これに関係している例としては、冷凍庫の中で作業する包丁が折れたという例や、鍛造型などを朝一番に使用するときに割れたという例などがあります。

鍛造型など、特に大きな力が加わる熱間・温間用金型などは、低温における特性低下によって、特に、冬季の寒冷時や早朝の仕事始めに金型の割れが発生することがあります。

これに対しては、金型を予熱をしてから使用するという対策がとられるのですが、少し金型の温度を上げるだけでも、工具の持つ衝撃値が回復しますので、 温では何もなかったものが、低温になれば、折れたり破壊しやすくなるもの・・・ということを頭に入れておくのは大切なことでしょう。

この低温脆性に対する対策は厄介ですが、品物の断面を大きくして、余裕を持った形状にすることなども併せて考えないといけません。

最終確認R6.4月