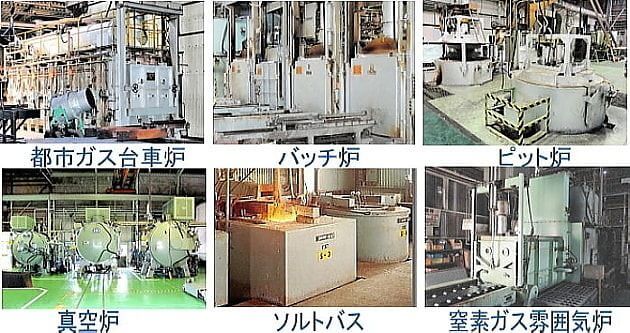

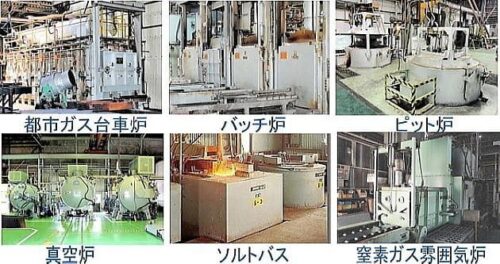

加熱設備の主なものには「炉」とよばれる加熱炉、熱処理炉があります。

(写真協力:第一鋼業株式会社)

加熱炉について

加熱するための熱源は、電気、ガス(都市ガス・プロパンガス、LNG)、灯油、重油などが用いられます。

電気による加熱は、雰囲気調整や温度コントロールが他に比べて比較的容易な点が優れており、完全自動温度制御の炉では、電気による加熱が多用されます。

それに対して、大容量(大熱量)が必要な炉では、加熱コストや総熱量の問題から、都市ガスや燃料油のものが多い傾向です。

重油炉からの転換

昭和年代には、大型炉は、燃料費の安い重油や灯油の炉が優位でしたが、消防法や危険物対策、公害防止対策もあって、それらを都市ガスや電気に変える傾向で推移してきました。

しかし、都市ガス・電気などのエネルギー費用の変動や上昇は熱処理業の課題となってきており、燃料費は省エネとともに、重要課題といえます。

一般熱処理での電気加熱は、もっぱら、商用周波数での抵抗加熱で、ニクロム線などの抵抗体に電流を流して、電流の熱作用(ジュール熱)で加熱します。

さらに、高品質の熱処理をするためには、大気雰囲気ではない「無酸化加熱」が必要ですので、その対応も考えなければいけません。

全体加熱以外の熱処理では、電気の誘導加熱を利用して表面焼入れをする「高周波焼入れ」やレーザーや電子ビームを用いるなどいろいろな加熱方法があります。

ここでは、全体加熱を中心に説明していますので、これらは省略します。

熱処理用途では、1000℃より高いか低いかで構造が変わる

一般熱処理の、焼入れ用途での炉の設備規模は、耐熱性や耐久性、ランニングコストの面から 、900℃以下(構造用鋼・低合金鋼)~1100℃程度以下(工具鋼)~ それ以上の約1300℃以下(高速度鋼) の温度で区別されることが多く、 高温用になるほど燃料費、炉材等の設備費、 メンテナンス費用などが上昇しますので、熱処理価格もそれらの費用に連動して高額になります。

炉の名称やタイプは、特に分類の決まりもないので、築炉メーカー(炉のメーカー)などの固有名などもあって、呼び方と内容は一致しないこともあります。

加熱炉のタイプとしては、一定量の品物を加熱炉に入れて処理する「バッチ炉」、連続的に品物を入れて、品物が炉内を連続的に移動して熱処理する 「連続炉」に分類されます。

バッチ炉とピット炉

「バッチ炉」は品物を横に出し入れするタイプに多い呼び方です。

バッチ(Batch)は「ひとかたまり」「1回処理」という意味からきています。

炉床が固定式のものや台車で出し入れするものがあります。

それに対して 、品物を上下に出し入れする竪型の炉は 「ピット(Pit)炉」と呼ばれます。

そして、それらをアレンジした形式の加熱設備も多く使用されています。

大気炉と雰囲気炉

これらの1回処理タイプの炉は、加熱雰囲気によって分類される場合もあります。

空気雰囲気の「大気炉」、チッソや水素などの「雰囲気炉」、脱気して使用する 「真空炉」などと表示されることもあります。

これらの炉の呼び方(名称)も同様に、特に決まったものではありません。メーカーが命名したり、使用者が命名したりするので、一意の呼び方ではありません。

真空炉

近年は工具鋼や高速度鋼などの特殊鋼の熱処理を「真空炉」で行うことが基本になりつつあります。

一般熱処理における「真空」は、宇宙レベルのような高真空のものでなく、熱効率を上げるために、炉内から空気中の酸素を除去した減圧状態にして加熱します。

さらに、窒素ガスなどを少量流すことで、対流による熱効率を高めるものも多く、 品物が仕上がった時の高輝度を高めるタイプが主流になっていて、「真空」というよりも、無酸化処理をするための炉という意味合いのものです。

有効加熱帯

炉の容量・大きさは、炉内に品物が入る範囲を示す「有効寸法」が表示される場合や、一定の温度精度を保証した「有効加熱帯」 寸法が示されます。

有効加熱帯の温度精度(加熱中の温度の正確さ)は、熱処理の種類と使用温度帯によってJISなどで定められており、熱処理工場 では、定期的に温度の検査をして、焼入れ炉に 対しては±10℃、焼戻し炉は±5℃などのように、目的温度に対して、規定された温度精度以内に維持、管理されています。

温度調節の概要

温度調節や温度計測は、熱電対と熱電温度計によるものが主流です。

熱電対の種類は、1000℃までは K熱電対(Ni,Cr,Alを成分とするアルメル-クロメル合金を用いたもの)、それ以上は R熱電対(白金とロジウムの合金を用いたもの)が多く使用されています。

温度の正確さについては国家標準に沿って保証される「トレーサビリティー」が要求されますので、社内用の標準計測器や熱電対類などの測温機器は定期的に管理されています。

近年では、これらの目に見えない管理費用は増す傾向にあります。

熱電対(サーモカップル)は、ある種の異種金属をつなぎ合わせて一端(熱接点といいます)が加熱されるとその反対側で起電力(直流電圧 )が発生する性質を利用したもので、 熱電対自体も耐酸化性が高いのですが、それを保護管に組み込んだものを炉の中に入れて温度を検出し、熱電温度計とそれに付随する温度調節機能によって炉内温度をコントロールします。

保護管付きの熱電対であっても、高温の環境で使用すると経年劣化しますので、温度に対して、常用限度や使用限度が決められており、それに沿って使用します。

しかし、使っているうちに、熱電対とともに保護管も劣化しますので、一般的には、定期的に総合的な温度検査をして確認したり、使用期間を定めて取り換えることで精度を維持します。

熱電対の自社での精度管理は簡単ではありません。

専用の、熱電対の検定用の装置(炉)などを含めて、温度精度を保持する仕組みはあるのですが、試験自体も、精度保持などの問題も多い上に、時間とコストも掛かるために、日常の精度保持は、常用温度を基準にして「熱電対は期間を定めて取り替える」という方法が経済的・実用的です。

そのうえで、取替期間内に、測温系全体の精度(これを、総合温度精度といいます)を調べて、測温系を異常のない状態に保つ方法が取られています。

熱電対以外の温度測定器具には、「測温体」「輻射(放射)温度計」、バイメタルや膨張を利用した「機械式温度計」、アルコールなどを用いた 「棒状温度計」、 色温度から温度を測定する「光高温計」など、多種の温度計が熱処理設備に用いられ、それぞれの特徴もあり、様々な場面で使用されます。

しかし、加熱設備に取り付けられている500℃以上の温度計の主流は、熱電対を用いるタイプです。

温度制御・測定機器の概要

熱電対で発生した電圧を温度に変換し、表示や温度調節をするのに使用されているのが「熱電温度計」で、炉の温度 を調節する「調節機能」に加えて、熱電対温度の異常の検知機能や調節の温度プログラム機能などをあわせもっているものが用いられます。

炉内の温度調節の方法は、温度によってON-OFFする2位置制御のものは少なく、微妙な温度変化に対応できるように、PID制御と呼ばれる高度な演算機能を持つものが主流です。

温度記録計は、温度表示と記録調節を兼ねているものや、その温度をデジタルとアナログ(メモリーと記録紙)に記録したり、それを表示したりする機能だけでなく、プログラムによる処理ができるものなどがあり、種類は多種多様です。

温度記録は、時間経過に沿って温度推移がわかりやすいようにするために、アナログ的に表示・記録するものが多く用いられていますが、温度記録を顧客にコピーして提出する頻度も多く、記録紙への印字タイプが多いのですが、IT化とともに色々なタイプに変わっていくでしょう。

例えば、近年ではパソコンなどと連携して、多点測定や多機能化が進んでおり、さらに、社内のネットワーク(LAN)を使って、かなり便利で精度の高い測温と測定結果の情報管理ができるようになってきています。

最近ではセンサーやAI,デジタル技術が進んでいますので、今後はさらに改良されて、新しい考え方が取り入れられていくでしょう。

設備の大型化に逆行するソルトバス設備

商業的に熱処理コストや効率で熱処理炉を考えると、同じ熱処理仕様(熱処理条件)の品物を多くしたり、大型化や連続炉化することが有利です。

自動車部品などでは、専業化・定型業務化によってコストを低下させていますが、材質・形状・鋼種などが雑多なものを取り扱う 「一般熱処理屋さん」では、例えば、硬さ要求が多岐になるなどで、必ずしも、バッチタイプの自動炉より、焼入れ後に組み替えて焼戻しするなどのほうが効率的なこともあって、簡単には、設備の大型化に進んでいきにくい場合も出てきます。

このために、業者ごとに熱処理価格や納期も当然異なってきますし、場合によっては、「水焼入れする鋼種の熱処理はできません…」などの、形状や鋼種によって熱処理を受けてもらえない場合も増えていく傾向が強まっていったり、取り扱い鋼種の限定化なども表面化してくる事も出てくるでしょう。

このような熱処理設備面の問題は、鋼材の開発などにも波及しているのは当然で、たとえば、雑多なものを同時に熱処理できるように、焼入れ温度が同じ範囲になるように成分設計したり、似たような鋼種は統合していくことになりますし、鋼材メーカーとしても、鋼種統一や不採算鋼種の切り捨てできるので、この傾向は今後も変わらない感じがします。

しかしこれは、困った問題で、性能の優れる鋼種や独自性の高い鋼種が生まれにくい背景を作り出していることにもなり、マイナス要素もあります。

このため、私が勤務していた第一鋼業では、このような小ロット(少量)製品の熱処理品やさまざまな熱処理条件をテストしたり処理できるように、古い設備ですが、「ソルトバス」を温存しています。

手作業でのソルトバス作業

手作業でのソルトバス作業

「ソルトバス」は、ポット(槽)の中に、融点に合わせた混合塩を加熱して溶解して、その中に品物を入れて熱処理する加熱設備で、無酸化状態でさまざまな温度条件を比較的簡単に作ることができます。ソルトバスは「塩浴(えんよく)」ともよばれます。

この設備は、いくつかのソルトバスを用いて、160℃~1250℃程度の温度処理が常時できるようにしておいて、焼入れ・焼戻しに適した温度に合わせた熱処理を比較的簡単に行うことができます。

しかしその反面、小規模設備で、手作業が多く、ソルトの除去や廃液の処分などの、費用や作業効率の面では優れないのが短所です。

ソルトバスでは、通常の焼入れ焼戻しのほかに、恒温変態を利用した熱処理ができるという、大きな特徴がありますが、。

これは、冷却用ソルトバスの温度を加減して、 そこに品物を保持することで「マルクエンチ」「マルテンパー」「オーステンパー」などと呼ばれる恒温熱処理ができます。

このソルトバス設備は、小規模で、簡単に設定温度が変えられるために、鋼種のテストや比較テストなどが安価で簡単にできるのが特徴で、品物1つ1つの加熱温度や冷却条件を変えるなどの、色々な加熱試験や実験用熱処理設備として利用されています。

今後に期待される炉・設備技術

たとえば、

・油の温度をコントロールして鋼材特性に合わせた油冷をする

・焼入れ歪みを冷却過程のガス流量制御で押さえた、油冷と同等の冷却が出来る

・冷却過程の温度をコントロールして、オーステンパーなどの恒温処理ができる

・今まで、 バッチ炉ではできなかった加熱冷却の熱処理ができる

・・・などが熱処理の課題に挙げられるのですが、その試みは急速ではありませんが少しづつ進んでいます。

しかし、このように、要求される熱処理や熱処理品質の確保に対しては、設備面の改良も重要ですが、これについても、設備の操作技術や熱処理技術を含めたトータル技術力が重要だということは言うまでもありません。

近年の熱処理業は、標準化を急速に進めています。

標準化による長所も多いのですが、新しい技術を生み出すことに逆行しがちです。

特に近年は、目新しい熱処理や新鋼種のニュースも少なくなっています。

大学や鋼材メーカーがもっと熱処理研究を進めてほしのですが、熱処理はすでに確立されたと考えられて、新しい研究が滞っている感じがして残念です。

加熱炉などの設備面でも、AIやITによる革新は進むでしょうが、平成年代の中期以降は、熱処理関連の技術進歩は足踏みしている感じがします。