焼入れ保持時間とは

品物を加熱して、焼入れ温度に到達してから、その温度で保持する時間を 「焼入れ保持時間(または単に保持時間)」と言います。

近年は、「構造用鋼や低合金鋼では、保持時間は必要がない」といわれています。

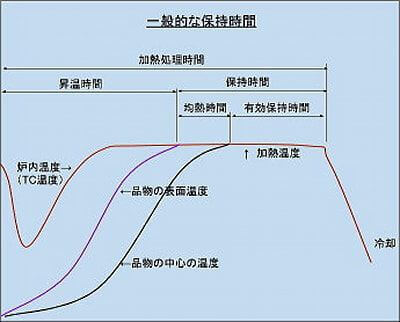

これは、別に取り上げますが、実際に品物を加熱する際には、図のように、品物の表面温度は把握できるのですが、内部の温度が把握しにくいし、また、加熱設備や品物が大きくなると、温度分布の問題や、目的の加熱温度に近づくと、昇温が緩やかになりますので、それらを考慮して、加熱の状態を把握する必要があります。

それもあって、一般鋼材の焼入れの保持時間については、全くとらないのではなく、古くからのアメリカでとられていた基準に沿って「焼入れでは鋼材1インチ当たり30分、(焼戻しでは1インチ当たり1時間)」という考え方が採用されてきました。

私が勤めていた熱処理工場でも、炉内の温度分布や、品物が大きい場合の時間差を考慮して、ある程度の保持時間をとったほうが無難だということで、この基準が生きており、鋼材のサイズや装入量に応じて保持時間を決めて、それを標準化していますから、「保持時間をとる必要がない」と言い切るのは少し抵抗があります。

保持時間はいらない・・・という考え方について

近年、構造用鋼などの低合金鋼などでは、保持時間が不要だという考え方です。

さらに、反対に、合金成分の多い鋼では、それが溶け込むためには、ある程度の時間が必要だという意見もあります。

これらについて、私自身で、ソルトバスを用いて実験して確認したところ、工具鋼を含むすべての鋼では、特に焼入れ保持時間を設ける必要はなく、温度が目的温度に達してすぐに焼入れしても、ある程度の保持時間をとっても、組織や硬さの差はありませんでした。

私の実験では、小さな品物の中心に熱電対を入れ、予熱なしで昇温して、焼入れ温度範囲内になったらすぐに焼入れして硬さと組織を確認したのですが、ごく小さい品物で、温度が把握できれば、保持時間をとらなくても、特に問題はありません。

しかし、現実的な熱処理の加熱では、過熱(変態点を超えても変態しない状態)を考える必要があることや、炭化物(厳密には共析炭化物)がオーステナイト中に溶け込むのに必要な時間を重視する考え方があることや、さらには、温度にともなう不確かな要素(炉の熱容量、加熱速度、予熱の有無、装入方法、温度分布など)などを考慮すると、やはり、保持時間はゼロではなく、若干の余裕を持った時間が安心だ・・・といえます。

特に、保持時間を取らないというのではなく、従来どおり、一定の保持時間を決めて熱処理を行っているのが実情ですから、あえて、保持時間なしにするのは考えものでしょう。

もちろん、保持時間が非常に長くなりすぎると、結晶粒が大きくなって、じん性が低下するなどの問題が出る可能性があるので、特に焼入れでは必要以上の保持時間をとってはいけないのは当然ですが、保持時間の実験をしてみると、時間の影響は温度の影響に比べて小さいので、1-3時間程度の加熱保持時間では、組織や硬さも変わらないので、時間については、そんなに気にすることもありません。

ただし、高速度工具鋼については、合金成分量が多く、1100℃以上の高い焼入れ温度で焼入れする特殊な焼入れ方法なので、長い保持時間を取って結晶粒が粗大化するのを避ける必要から、保持時間は長くならないように気をつける必要があります。

(これについては、いろいろな説明が必要なので、ここでは詳しくは触れません)

焼戻しについては、こちら以降のページで説明します。

焼入れ時の冷却

焼入れ温度に加熱して、赤熱した品物を冷やすときに、扇風機に当てて冷やすよりも油で冷やすほうが、また、それよりも、水中に入れるほうが、さらに、冷却中に強く振るほうが・・・早く冷えますが、熱処理では、焼入温度から500-400℃程度までの冷却能力の大小がポイントになります。

これは、あとのページの変態曲線でも説明しますし、さらに、実際の熱処理では、焼割れや変形を少なくするために、常温まで冷却液の中で冷やすことは普通はしない・・・という作業の仕方をします。

また、重要なことは、500℃程度までの冷却が極端に遅いと、ソルバイトなどの組織が析出して、硬さ低下やじん性の低下が起こるので、そのためには、500℃程度までの冷却条件が問題になりますので、200℃以下の冷却の速さはあまり考えなくてもいいのです。

プロテリアル(旧:日立金属)(株)では、焼入れ温度と常温の中間温度までの冷却時間を「半冷時間」と表現して、その条件で得られる硬さなどをグラフ化して、大きな品物の硬さを推定できる方法を提供しています。(→こちらを参考に)

冷却状態を数値化するのは難しい

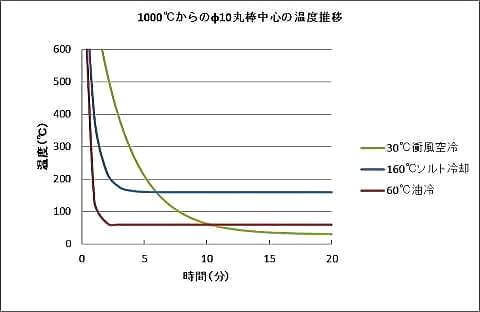

この冷却の速さを「冷却能」といい、空気<圧縮ガス<ソルト<焼入れ用油<水 のようになっているのですが、実際にどのくらいの冷却能の差があるのかはわかりにくいものです。

パソコンで冷却をシミュレートする場合は、「熱伝達係数(例えば、cal/min.mm2.℃など)」を使って条件を決めるのですが、私の場合は、水冷0.04、油冷0.008、空冷0.00007という数字を使っていますが、数字上でいえば、空冷に対して油冷は114倍、水冷は570倍という冷えやすさで、水冷は油冷の50倍も冷やしやすいという数字になっていますが、これも、うまくイメージできません。

この冷却速度は、水冷(または水焼入れ)、油冷(油焼入れ)、空冷(空気焼入れ)、ガス冷(雰囲気冷却:普通は窒素ガスによる場合が多い)などの方法をつかって冷却速度を変えるのはもちろん、ガスの量、攪拌程度、途中で引き上げる、途中から別の液体に入れる・・・などで冷やし方が変わります。

現在の真空熱処理では、窒素ガスを圧縮して大量に品物に吹き付けることで、(これを加圧冷却といいます)、油冷に近い冷却能力のある設備も増えています。

このように、冷却速度を調整する方法には、撹拌したり流速を変えたり、冷やす時間を変えたり、ソルトバスや ホットオイルなど、冷却剤の温度を変えるなどで品物が冷える速度(冷却速度)や変態終止温度を変えたり調節したりします。

上の図で見ると、小さな品物で、なおかつ、単純な形状であれば、

油冷→ソルト冷却→衝風空冷 の順で早く冷えるということが確認できます。

しかし、一般の品物になると、冷却中は隅角部や表面から温度が下がりますので、冷え方が不均一になります。

それが、曲りや焼割れ、硬さの差異の原因になりますから、それを避けるために、冷却過程の温度を調節するのですが、完全に冷却するまでに途中で液体から引き上げたり(これを「時間焼入れ」といいます)、 気体の風量を調節するなどが行われます。さらに、その冷却方法で時間やタイミングを調節して、「曲がり」や「割れ」対策をする場合もあります。

その他、焼入れ冷却の方法として、金型ではさみ、その熱伝導を利用して冷却する方法もあります。「プレス焼入れ」「金型焼入れ」などと呼ばれて、 曲り取りを併用する焼入れとしても利用されます。

最近の「ホットスタンプ」とよばれる、自動車用鋼板などのの成形技術も、このような金型冷却を利用しています。

熱処理のコンピュータシミュレーション

先程少し触れた、熱処理をパソコンなどでのシミュレーションですが、現在では、まだまだ高価なソフトウェアを使うことや、与える条件自体がよくわからない・・・などもあって、難しいところが多いように思います。

私自身も、やってみるのですが、単純形状の加熱冷却状況だけを見ようとしても、現状では、熱電対などを用いて実験したものと、うまく結果が合ってくれません。

もちろん、結果が合うように、パラメータ値を変えたりしますが、そうなると、何のためにコンピュータを使っているのか本末転倒になってしまいます。

いろいろな要素を考えなければならないし、何よりも、「変態」については難しい問題です。その要素自体もよくわかりませんし、単純化することにも問題がありそうなのですし、そのパラメータのとり方で数値が大きく変動します。

何よりも、それらを考えるのに、結構時間を要するので、私の場合は、補助的な利用の域を出ません。

冷却シミュレーションを考える場合は、品物の持つ温度を、冷媒である空気や水などが奪い去ることで品物の温度を低下していくのを計算してくれるのですが、熱の移動は、伝導と対流が主に関係しますし、鋼材の特性で、温度域によって熱伝達係数、比熱、熱伝導率などが変わります。

さらに、冷媒の温度、攪拌速度(流量)や、一般的には鋼であれば、組織変化する時の発熱、品物や冷却材の量なども影響します。

これらを、シミュレーションソフトを使って検討することも、次第に可能になってきていますが、鋼の成分などの違いや加熱冷却工程全般をシミュレーションできて、簡単に扱えるようになるのは、時間がかかりそうに思っています。

熱処理品質向上のためには、冷却過程の研究は一つのポイントといえるでしょうが、商業的には扱いにくく、私のイメージでは、熱処理テストをするほうが手っ取り早いので、もっぱら「焼いてみる」というほうが確実な感じがしています。

しかし、このHPでも、私が作った、いくつかの図を示していて、真偽の程はよくわかりませんが、使い方によっては単純に視覚化できるので、便利なものです。

最終確認R6.4月