熱処理炉関連の熱処理についての内容です。鋼を加熱すると、鋼が加熱雰囲気の影響を受けます。

大気中で加熱すると酸化と脱炭が生じる

空気(大気)雰囲気では、200℃ぐらいから品物表面の酸化・着色が始まり、さらに温度が高くなり、約500℃をこえると、 表面の酸化物が被膜となって固着し、およそ800℃を超えると、スケールとなって表面を覆い、表面正常の劣化とともに、鋼中の炭素分を下げてしまう「脱炭」が発生します。

「脱炭」は、熱処理での硬さ不良や焼き割れの原因にもなるため、対策が必要で、そのためには、

①「酸化・脱炭」の原因となる酸素を脱気して加熱する「真空炉」を使う

②大気を窒素ガスなどの不活性ガスに置換する「雰囲気炉」を使う

③雰囲気調節用のガスを流入する雰囲気調整タイプの「雰囲気炉」を使う

④加熱中に空気と触れないようにソルトバスを用いる

・・・・・などで表面の変質を防ぐ方法がとられます。

それらの設備を総称して、無酸化熱処理設備と呼ばれます。

このうち、近年の一般熱処理に広く用いられる「真空炉」は、高温加熱中に、鋼の成分が飛散しないように、適度な脱気で空気を排除した後、加熱効率を増すために窒素ガスなどの不活性ガスを炉中に入れることで、 加熱速度の上昇や温度の均一性を保つ … などの工夫がされています。

真空炉における 加圧冷却 について

ガス冷却式の真空炉やガス雰囲気炉では、焼入れ時の早い冷却速度が望まれるために、製品の仕上がりの美しさを保ち、素早い冷却には、 大量の窒素ガスを加圧状態で炉内に流入させて品物を冷却をしているものが主流です。

この方法を「加圧冷却」と呼んでいます。

一般熱処理で使用される真空炉においては、近年の工具鋼鋼材などの焼入れ性が高いものが多いこともあって、油冷設備ではなく、加圧冷却が主流です。

より早い冷却ができる「油冷」設備を備えたものはそんなに多くないのが現状です。

しかし、油冷は、冷却性能に優れ、特に大型品に対しては、 冷却速度が製品品質を左右しますので、品物を急冷するためには優れた冷却方法です。

しかし反面、製品についた油の除去処理や真空ポンプへ油分が混入するので、メンテナンスも大変なことなどで、窒素ガス冷却タイプに比べると、油冷装置を備えた炉の普及は遅いようです。

油冷・雰囲気冷却併用タイプの真空炉(写真協力:第一鋼業)

加圧窒素ガスで冷却するタイプの真空炉では、熱処理品は、白鼠色のきれいな金属光沢の状態で仕上がります。

このために、このタイプの炉は、金型や精密部品などの熱処理品用として、主流になっています。

近年では、このタイプの真空炉で油焼入れと同等の冷却能力を持っている … とPRされる設備も多いのですが、現実的には、大量の気体(多くは窒素ガス)を噴射し循環させるので、風圧や風向の偏りで品物の曲りや変形が出やすいことから、風量を押さえて冷却するすることも多く、十分な冷却能力を出し切れない場合もあリます。

このために、一般的には、雰囲気ガス冷却の真空炉では、油冷ほどには冷却速度は速くないと考えたほうがよいでしょう。

熱処理では、歪(変形)が避けられない

真空炉による熱処理は「ひずみが少ない」「最高の熱処理」などとPRされている熱処理屋さんもあります。

しかし、「ひずみ(熱処理変形 )量」の多少については、 設備的なものだけによるものではなく、焼入れ硬化すると体積変化しますから、形状や鋼材の特性の影響が大きく、炉の特性というよりも熱処理技術や熱処理作業方法による影響が大きいと言えます。

歪(変形)を少なくするために、冷却するための窒素ガス量を押さえたり、風量や風向を制御する方法で歪発生を抑える冷却方法をとる方法なども行われます。

しかし、冷却は製品品質(組織や硬さ)と関連深いので、冷却速度が小さくなって工具性能を低下させる恐れがあるので、このために、単純に、歪まないのが良いというように考えてはだめで、総合的に熱処理の特性を考えた処理をすることも大切です。

冷却について

一般的な焼入れ時の冷却方法としては、①水冷槽や油槽のような液体中に品物を浸漬する ②液化窒素ガスなどの大量のガスで冷却する ③ソルトバスなどの恒温槽に品物を浸漬する、 ④大気中で放冷またはファンなどを用いて冷却する … などの方法があります。

加熱炉と冷却設備は別の場所にある場合は、速やかに冷却するようにしないといけません。

搬送には、コンベヤーやクレーンなどを用いますが、焼入れでは、移動中に品物の温度が低下すると十分な硬さがでない場合があるので、注意する必要があります。

品物の搬送中の温度降下

加熱炉の自動化が進んで、ボタンを押せばプログラムされた手順で熱処理の工程が完結するようになってきています。

加熱室の品物を搬送しないで直接に窒素ガスなどで冷却する場合は、初期の冷却の遅れが問題になりますし、加熱室から冷却室に搬送する場合も同様に、搬送する間の温度低下があれば、焼入れがうまくいきません。

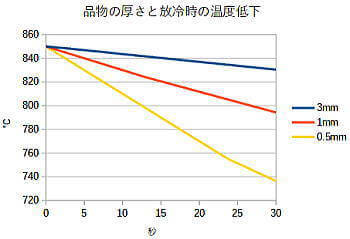

この図は、薄い包丁のような品物が、炉中で冷却室まで搬送中に温度低下している可能性を検討するために、850℃の焼入れ温度の品物を30℃の空気中に放冷したときの薄い品物(tx25x300)の中心部の温度推移をコンピュータでシミュレーションしたものです。

たとえば、油槽までの搬送時間が20秒かかるとすると、3mm程度の胴部の厚さがあれば、そんなに温度低下しない835℃からの焼入れなので、油冷する鋼であれば問題なく硬化しますが、薄くなっている刃先は、0.5mmの状態にみられるように、770℃以下に冷えてしまっているので、大切な部分の刃先が十分に焼入れされない可能性がでてきます。

このように、自動化による盲点もあるので、「自動化された熱処理設備」だといっても、品物によっては、いろいろな問題が内在しているということも頭に入れておきましょう。

これ以外にも、気づきにくい熱処理の盲点があります。

例えば、通常の硬さ測定は品物の真ん中(試験機に安定捺せられる部分)で行うので、しっかりと硬化してほしい刃先や働き部分の硬さが測定できない場合も多いという点に注意する必要があります。

包丁を例にとると、通常は、胴部の硬さ測定しかできないので、肝心な刃先の硬さがでているかどうかは、通常の熱処理検査ではわからないのです。

検査では問題ない硬さになっていても、切れ味の悪い包丁になっているかもしれません。

自動化された設備では、装置内に冷却装置を配置しているものが多くなっていますが、やはり、急冷に入るまでに時間がかかると、薄い品物では焼きが十分入らないこともあるし、500℃程度までの速い冷却が必要ですので、搬送方法や搬送時間が品物に合っていることが必要です。

【冷却性能】

流量や流速を変えるためには、ファン、扇風機、攪拌機などを用いて冷却速度を変えます。

ゆっくり冷却する場合には、大気中に放出したり(空冷)、炉内でゆっくりと冷却させる方法(炉冷)がとられます。

冷却について、どれだけ熱量を奪うのかという「熱伝達」の指標でとらえると、空中に品物を放出したと きの冷え方を1とすると、扇風機で冷やすと10、 油冷では60、水冷では400という冷え方という感じになります。

つまり、液体による冷却は、気体の冷却に比べて非常に早いということです。(この指標は、イメージを持つための1例です)

【加圧冷却】

近年、金型等の熱処理炉の主流となっている真空炉では、多くが、炉内で大量の窒素ガスを流して品物を冷却するタイプが多くなっています。

これが「加圧冷却」という方法ですが、6気圧以上に加圧した窒素ガスで冷却する能力があるものもあって、この場合には、油冷に近い冷却能力が得られます。

しかし、変形しないような品物以外は、高速の風の炉内循環によって、変形や硬さムラが発生する懸念があるので、能力いっぱいにできないことも多くなります。

【冷却性能の調整】

品物の冷却中は、表面や角部から熱が奪われ、それが内部に伝達して、 次第に品物の温度が低下します。

急速に冷やそうとすると、部分的な熱偏差のために、 品物が曲がってしまいます。

反対に、冷却が不十分だと硬化しないということになりますので、冷却速度のコントロールは重要なポイントです。

冷却速度の操作は、焼入れの場合でいうと、ガス冷却ではガス流量をコントロールして調整すること以外に、品物を炉外に取り出して冷却する場合や、油槽と水槽を併用して冷却したり、 冷却途中で引き上げたり再浸漬するなどで冷却速度や時間を加減する操作をする方法などがあります。

これを「時間焼入れ」とも言います。

その他の冷却速度の調整は、油温やソルトバスの温度など、冷媒温度をコントロールすることや攪拌力で調節します。

冷却能力は冷却材の品質(たとえば油の劣化など)で変わるために、定期的に冷却性能を管理して、焼入れ性能を維持することも重要です。

【新しい冷却材】

その他の冷却剤では、水溶性ポリマー溶液(ソリブルなどと言われることもあります)を焼入れ油の代わりに用いる方法や、 いろんな冷却液を噴霧して品物の冷却速度をコントロールする場合もあります。

過去の経験ですが、消防法対策のために、水溶性ポリマーを使用したこともあります。

しかし、高温の鋼材と接触して、ポリマーの一部が揮発するので、濃度や性状の管理が大変で、また、匂いも不快だったので、 結局は、管理が簡単で冷却能が安定している「焼入油」に戻ってしまった経緯があります。

これについては、油脂類(焼入れ油)の性能や使い勝手の良い製品の出現を期待しています。

【水冷は特殊な熱処理になった?】

近年は焼入性の良い高級工具鋼が多くなったために、一般熱処理を行う熱処理工場では、水冷設備はあるものの、ほとんど水焼入れをしなくなる傾向にあります。

手作業や専用の焼入れ設備の場合の水冷はなくなったわけではありませんが、特に、水焼入れが必要な鋼種は、 炉から出して水冷するまで時間がかかると充分に硬化しないために、自動化された装置では難しい面が出てきます。

さらに、最近の熱処理は「標準化」「自動化」の方向になっていきますので、多くの熱処理業者でも、焼入性の低い水焼入れする鋼種の熱処理も扱わなくなってきています。