焼入れ性(焼入性)とは、鋼材を焼入れした時の

①表面硬さが充分に出るかどうか

②内部までその硬さがあるか … という概念を表現する言葉です。

これを示す数値や指標などはありません。

「焼入性が良い、焼入性が悪い」というのは、焼入れで充分な表面硬さが出るかどうか、ある程度中心まで硬さが維持しているかどうか … という程度の意味合いです。

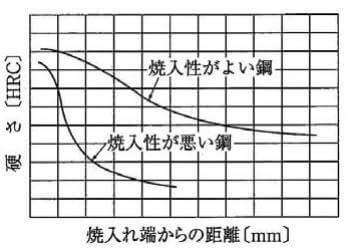

しかし、焼入れ性試験(ジョミニ試験など)や断面硬さの傾向(Uカーブなどの硬さ推移)で、それの優劣を表現される場合もあります。

焼入れ性を説明する以下のような書籍の説明があります。参考にしてください。

『鋼は鉄(Fe)と炭素(C)の合金で、炭素量で焼入れしたときの最高硬さが決まります。

しかし、品物が大きくなるにつれて質量効果によって表面の硬さが低下します。

焼入れ性を高める合金元素が加えられた鋼種では、表面硬さの低下と、内部への硬さの低下が抑えられます。これを、合金添加による焼入れ性の向上といいます。』

とあります。

すなわち、「焼入れ性が良い鋼種」とは、焼入れ温度から、急冷しなくても、油冷や、空気中で放冷などのするなどのおそい冷却方法でも充分に硬化する鋼種です。

逆に、焼入れ性が悪い鋼種は、小さな品物でも、 水で急冷しないと充分に硬化しなかったり、表面硬さにムラが出るような鋼種 … という、区別を表す程度の意味で捉える程度でいいでしょう。

焼入れした際の硬化の程度(最高硬さ)は、主に、鋼に含まれる炭素量(C%)で決まります。

そして、焼の入りやすさや硬くなる深さは、その他の焼入れ性を高める合金元素によって変化します。

つまり、「焼入れ性の良い鋼種」とは、水冷ではなくて、油冷したり、空気などの気体で冷却(空気で冷やす場合は空冷)しても、充分に硬化させるものをいいます。

反対に、焼入れ性の良くない鋼種は、水などで急冷して硬化させる必要があるということになります。

しかし、品物が大きいと、大きさにつれて焼入れ時の冷却速度が低下します。

これは、「質量効果」や「質量効果による硬さ低下」と言う言い方をされます。(これもわかりにくい言葉です。→こちらも参照ください)

焼入性の試験方法の例

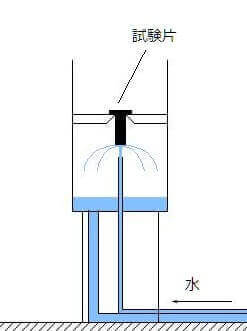

ジョミニ一端焼入れ性試験

焼入れ性を表すものものとして、構造用鋼などではJISでは、ジョミニ一端焼入れ性試験の結果で示している場合があります。

これは、焼入れ端からの硬さ推移を測定する方法です。

ジョミニ試験のイメージ図(WEBより)

ジョミニ試験のイメージ図(WEBより)

試験結果で、下のように評価されますが、この、ジョミニ焼入れ性試験には、焼戻しをした時の硬さ推移が表示されているものもあります。(→こちらにSCM4の例があります)

これを用いると、実際の品物の内部硬さが推定できるという便利さがありますが、この試験は、図のように、水冷による試験であるので、油冷用の鋼種には向かないことや、25mm径の試験片のために、焼入れ性の良い鋼種では全体が硬化するなどでの不都合もあります。

それもあって、プロテリアル(旧:日立金属)さんでは、次のような方法で表現しています。

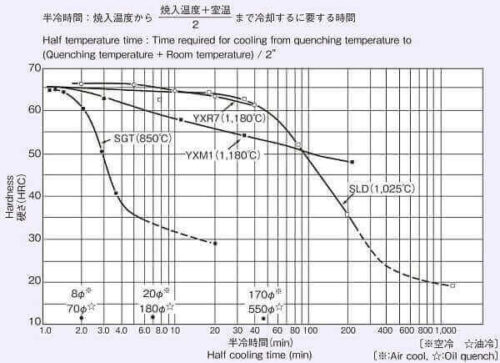

プロテリアル(旧:日立金属)の半冷曲線

これは、工具鋼など、非常に焼入れ性の高い鋼種の評価する方法として、プロテリアル(旧:日立金属)(株)さんでは、「半冷曲線」で示して評価しています。(これについては、→こちらでも紹介)

半冷時間の例(プロテリアル(旧:日立金属)のカタログより引用)

焼入れ性の良くない鋼を焼入れすると

上のプロテリアル(旧:日立金属)さんの半冷曲線は、非常に焼入れ性の高い鋼種の例です。

次に、構造用鋼や炭素工具鋼などの、水焼入れする鋼種を焼入れした時のおよそのイメージを紹介します。

たとえば、炭素量が約0.85%のごく小さな鋼の小片(例えば5mm角)を水焼入れしますと、65HRC程度の表面硬さが出ます。

しかし、これが15mm角ほどになると、均一に急速冷却されにくくなり、表面硬さは65-60HRCとばらばらになり、面の中央部では60HRC以下のところもでてきます。

そしてさらに30mm角程度になると、コーナー部の先端では60HRCを超えるところもありますが、面の中央部分では40HRCというような低い硬さしか出なくなります。

このように、品物の大きさで硬さが出なくなる様子を質量効果による硬さ低下といいます。

つまり、焼入れ時の冷却速度の差で表面硬さが決まるために、少し品物が大きくなると、表面硬さがバラバラになります。

これは、焼入れ操作によるというよりも、鋼材の特性です。

日本刀やノミやカンナなどの木工工具では、この焼入性の良くないことが「よく切れて刃欠けしない」というものになるのですが、焼入れ性の良い鋼種では、全体が同じ硬さになって、全く違ったものになってしまいます。

この、内部が柔らかいということは重要な場合も多く、高周波焼入れや浸炭焼入れで、一部の表面だけの硬さが必要になるものもたくさんありますので、うまく材料を選ぶと、安価で素晴らしい製品ができます。

焼入れ性を改善する場合は、「焼入れ性を高める合金元素」を添加した鋼種を使うということになりますが、それが良いかどうかは別問題です。

【高硬度鋼】

ショアー硬さの最高値100は、炭素工具鋼の最高硬さを100とした・・・ということを聞いたことがあります。

ショアー硬さはショアー硬さ計で測定する硬さです。硬さ計の違いによる硬さ比較をする場合には、換算表を用いるのが便利ですが、硬さ換算表にはこのような非常に高い硬さの部分は掲載されていません。

それを推定するために硬さ数値を外挿すると、HSの100は、70HRC、1000HV程度の硬さに程度になるのですが、どうも、炭素鋼では、この硬さが出せそうにないぐらい高い硬さです。

昭和年代にはこのような硬さの出る市販鋼種には、フェロチックと呼ばれる、硬い炭化物のTiC(炭化チタン)を鉄粉で固めた、特殊な粉末鋼しかなかったのですが、しかし、近年では、新しい製鋼法で作られた粉末ハイスの一部や、高硬さを売り物にした高合金鋼で、簡単に70HRCを超える鋼種が数鋼種が販売されています。

これらを焼入れしてロックウェル硬さ計で測ると、確かに72HRC程度の硬さが出ます。しかし、これらの鋼種は、非常に硬さの高い炭化物が多い鋼種ですので、その炭化物硬さを含めてロックウェル硬さ計で測ると、そのような高い値になる … ということのようです。

つまり、炭素鋼の最高硬さ65HRCは、ビッカース硬さに換算すると830HV程度ですが、この高硬度鋼中の炭化物は1500-3000HVなどの、ように非常に硬いものなので、それがロックウェル硬さに反映しているということです。

もちろん、この炭化物によって、摩耗試験での耐摩耗性は増します。しかし、「硬い」ということは「もろい」ということにもなります。

(ちなみにダイヤモンドの硬さは推定でビッカース硬さにすると8000-10000HVと言われています)

硬さを高くしすぎると、鋭利な刃物では、刃先が欠け落ちたり、炭化物がこぼれ落ちて初期摩耗が進むなどで、思ったほど寿命が伸びない場合もあって、「硬ければ寿命がよい」という考え方はあてはまりません。

このように、使う対象によって「硬さ=寿命」になりません。

つまり、鋼種ごとに適度な硬さがあるので、それを知って、うまく品物に生かさないと性能が発揮できないことになります。