前のページに引き続いて、焼なまし について説明しています。

焼なましは、硬さを低下させる目的が主ですが、切削などの機械加工をする場合に、加工しやすい鋼の硬さは、150-180HB(25HS前後)で、300HB(45HS程度)を超えると、加工しにくくなってきます。

熱処理をしないで使用する普通鋼(およそ100HB程度)や、低合金の機械構造用鋼では、焼なましをしていないでも、販売されている状態で、機械加工がやりやすい硬さです。

しかし、調質(焼入焼戻し)をしたもの(たとえばS45Cでは、250HB程度)や、工具や刃物用の工具鋼鋼材になると、圧延・鍛造などをしたままの状態では、機械加工ができない、高い硬さになっているものもあります。

工具鋼については、通常の販売されている状態は、その鋼が最も柔らかい状態になる「完全焼なまし」または「球状化焼なまし」をされた鋼材が販売されています。

このために、そのまま機械加工ができる状態なので、これを「直接切削材」と呼ばれることもあります。

これとは別に、一般の流通品ではありませんが、特殊なケースでは、改鍛材や改鍛用ビレットなどと言われる材料もあって、これらは、完全焼なましではなく、「割れドメ」と呼ばれる、軟化焼なましをしただけのものがありますので、注意が必要です。

構造用鋼の鍛造品などでは、完全焼なましされていなくても、加工できる硬さになっている場合も多いのですが、完全焼なましは、結晶粒の調整があって、焼入れでの不具合が起きにくいことなどの利点があるので、購入する材料の状態を確認することも重要です。

また、機械構造用鋼の調質材などでは、若干加工しにくい硬さでも、工具の進歩で、それを機械加工することも多いのですが、SCMやSNCM材になると、調質した硬さが300HBを超えていますので、加工しやすさと硬さの関係も知っておくといいでしょう。

高合金にダイス鋼や高速度鋼(ハイス)の中には、完全焼なましをしても300HB以下にならない鋼種もあります。

さらに、ハイスと低合金鋼の場合では、同じ硬さになっていても、合金含有量が多い鋼は、硬い炭化物があって、機械加工しにくいことを知っておくといいでしょう。

鋼の焼なましは、「軟化」と「組織調整」が主な目的

前のページであったように、変態点以上に温度をあげる「完全焼なまし」「球状化焼なまし」などは、焼なましの過程で、結晶粒の大きさなどの組織調整が加わるので、機械加工や熱処理時の変形も少なくなります。

逆に言えば、材料の焼なましが「不完全」であれば、硬さの不ぞろいや組織の不均一などのために、機械加工がやりにくいかったり、加工した表面に「加工むら」が出ることがあります。

そしてまた、加工中に曲りが生じたり、 あと工程の「焼入れ」の際にも硬さのばらつきや曲りの原因になります。

しかし、経験的にいうと、通常販売されている鋼材では、鋼材メーカーの品質管理が行き届いているので、焼なまし不良による問題はほとんどないと考えておいて問題はありません。

ただ、近年は工具用の鋼が高級化しており、高合金化鋼の中には、焼なまし後の硬さを下げにくい鋼種もあって、焼なましされていても機械加工がやりにくいという鋼種もあるので、特に高級(高価)な材料を使用する場合には、 メーカーの焼なまし硬さを意識して材料を選ぶことも大切なことです。

通常、工具鋼(メーカー名は各社で異なります)の焼なましに適した温度は、JIS規格やメーカーのカタログなどに掲載されています。

このように、汎用的な工具鋼では、加工しやすいように、300HB以下の硬さになっています。

一般的に、機械加工のやりやすさを「被削性」という言い方をします。

ここでは、鋼材の成分や組織的な影響もあり、さらに、焼なまし硬さが加工性に影響することを知っておいてください。

焼なまし後に、見落としやすい硬さ不良の原因

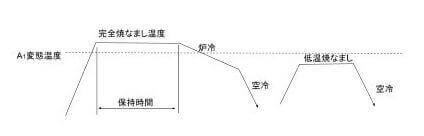

焼なましの標準加熱温度は、変態点と関係があります。

焼なましの時でも、必要以上に温度を上げすぎないことがいいのいですが、通常の焼なましは、いろいろな鋼種を同時に処理するので、800-850℃程度で温度を決めて行われることが多いです。

焼なましにおいては、指定の焼なまし温度よりも、50℃以上の温度超過や、異常な長時間加熱をしない限りは、加熱時の不良は生じにくいのですが、意外と見落とされやすいのは、焼なまし作業で、「炉出し温度が速すぎる」と言う場合に、十分硬さが低下していないという問題が起きることがあります。

完全焼きなましは、一般の熱処理工場では、いろいろな鋼種をまとめて実施する場合も多く、また、基本的には、「炉冷」して、十分ゆっくり冷やす必要がありますが、低い温度まで徐冷するには、時間が非常にかかるので、時間短縮のために、構造用鋼などでは、500℃程度になれば加熱炉から取り出して放冷します。

この場合に、炉に組み上げた品物の内部の温度は、炉の制御用に温度よりも高い場合が多いので、加熱炉から早目に出してしまったために、高合金鋼などでは、焼入れや焼ならし状態の高い硬さになってしまうしまう場合があります。

高合金鋼の焼ならし状態は、焼入れしているのと同じですから、焼なましで硬化するという不具合が生じるのです。

私の経験では、構造用鋼などでは、少々炉だし温度が高くても、問題になることはありませんが、焼入れ性の高い、Ms点が低い工具鋼やNiの高い鋼種では、300℃程度以下まで、炉の中で冷却しなければならないものもあります。

この硬さの不具合は、通常は、検査で発見されるはずですが、積み上げられた内部の品物では、焼なまし不良を見逃す可能性があり、これは、後工程の機械加工時に異常が発覚します。

そのような可能性については、通常は、それらの焼なましで軟化されにくい鋼種は、成分を見るとわかるので、しっかりと完全焼なまし温度に加熱されたものであれば、下のように、再度、700~750℃程度の焼戻し(あるいは、軟化焼なまし)操作で軟化させることができます。

構造用鋼や低合金鋼では、焼戻し硬さが低いので、少々硬さが規格外になっていても、ほとんど問題が出ないのですが、工具鋼などで硬さムラや硬さ異常があれば、加工精度や機械加工肌が変わってきますので、その場合は、熱処理加工業者や購入会社に遠慮なく相談すると対応してくれるはずです。

加熱中の脱炭

空気中で高温で長時間加熱する「焼なまし作業中」には、表面に酸化スケールが固着して残ったり、合金成分が失われるなどで品物が変質します。

もちろん、酸化をしにくい雰囲気調整をした加熱方法を取ればいいのですが、コストの問題もあって、焼なまし作業の多くは、大気加熱で行われています。

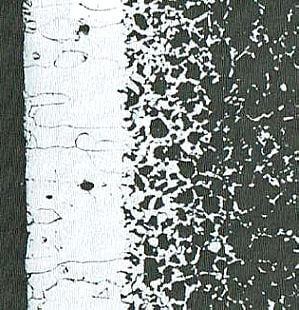

その加熱時の酸化の際に、鋼中の炭素が失われることを「脱炭(だったん:写真の、白い部分)」といい、これが鋼材表面に残っていると、焼入れで表面が硬化しないだけでなく、焼割れの原因になります。

この写真で、黒い部分が通常の組織で、表面の白い部分を「全脱炭」または「フェライト脱炭」といい、部分的に白くなった部分を「拡散脱炭」といいます。

焼入れすると、この変質した部分は、正常な硬さになりません。

そのために、焼入れする品物には、脱炭部分が残らないように、機械加工で除去しておかなければなりません。

鋼材メーカーでは、黒皮品を含めて、販売する状態での「脱炭」の最大量を規定していますので、それを参考に、焼入れ前の機械加工で脱炭部分を除去してから焼入れすることが重要です。

材料を購入するときには、脱炭や表面の変質を考えて、大きめの材料を購入する必要があります。

プロテリアル(旧:日立金属)(株)さんを例にとると、たとえば厚さ1/2インチ以下の圧延材では、最小削り代(けずりしろ)は0.4mmとしていることから、 それに曲りの許容量や、熱処理後の曲りを加えた仕上げ代(しあげしろ)を加えると、小さい品物でも、製品厚さに対して1.5-2mm程度以上の、大きいサイズの鋼材を購入する必要があります。

もちろん、ナイフ用の材料などでは、研磨仕上げをして販売されているものは、「脱炭」などの変質層は除去されています。

直接切削材ではなく、「鍛造」・「焼なまし」品では、おおむね、片肉1.5mmから2mm以上の変質層を見込む必要があります。

脱炭の許容量や仕上げ代は、鋼材カタログなどにも示されていますし、鋼材を購入する際に問い合わせると、わかる場合もあります。

ただ、メーカーではなく、市中で鍛造した場合の表面の変質量はかなり大きいので、(仕上がり寸法に対して)十分に余裕を持った材料取りをしなければなりません。

酸化防止と箱なまし

完全焼なましの温度は通常800℃前後と、焼入れ温度に比べると低い加熱温度ですが、鋼を高温で長時間加熱するので、大気中では表面が酸化して変質します。

その酸化が「脱炭」を誘発します。

鋼材メーカーや焼なまし専業メーカーでは、炉内の雰囲気調整をしてそれを防いでいますが、黒皮品では、酸化・脱炭は残っています。

雰囲気調整しないで「焼なまし」する際には、 出来るだけ空気との接触を避ける工夫が必要で、簡易的には、金属製の箱に入れて大気の接触を減らした「箱なまし」と呼ばれる方法も有効です。

鍛造をする場合に注意すること

熱処理とは直接関係ありませんが、鍛造した品物での、機械加工前の硬さが高くて機械加工ができなかった不具合がしばしばありましたので、ここで簡単に触れておきます。

問題の多くは、鍛造~焼なましの工程での問題です。

鍛造の加熱温度は焼入れ温度より高い加熱温度ですし、多くの自由鍛造の場合は、大気中での処理で、数回の加熱+鍛錬が繰り返されますので、酸化スケールも多くなります。

また、高温になるほど鋼が軟らかいために、鍛錬作業が簡単になることもあって、安易な気持ちで高めに加熱されがちです。

そうすると、鋼の結晶粒が粗大化して、品質が劣化しするだけでなく、鍛錬時の変形による発熱によっても、鍛造中の品物の温度はさらに昇温して劣化します。

このために、鍛造過程の品質保持は重要で、1回の圧下量、加熱温度、鍛造の終止温度を守ることが品質保持の第一歩になります。

特に、高級鋼においては、これらの管理が重要です。

そして、加熱温度も重要ですが、鍛造終止温度が非常に重要です。

高い温度で鍛錬を終えると、結晶粒が大きいままで残ってしまいます。

そして、終止する温度が低くなりすぎると、鍛造時の変形抵抗が大きくなって、 鍛造中の割れにつながるので、品質が重要な工具鋼での鍛造作業は高度の技術が要求されます。

鍛造は、高度な技術のいる作業で、専門業者の技量任せになるので、技術力のある業者を選ぶこと以外での品質保持は難しいことになります。

鍛造で生じた不具合は、熱処理ではカバーできない … ということを 、頭のどこかに留めておいてください。

割れを防ぐために、鍛造後はすぐに焼なましする必要があります

通常は完全焼なましをします。

しかし、工程の都合などで「割れドメ」として、低温焼なましだけで出荷される場合があり、この場合は、本来の結晶粒の調整や充分な硬さ低下、硬さの均一化がされていないので、改めて、完全焼なましをする必要があります。