熱処理での強さや硬さとは何でしょう

熱処理での説明文中で出てくるいくつかの言葉について、意味や考え方について、簡単に説明します。

熱処理後の強さは硬さで表現できる

大雑把な言い方ですが、熱処理(焼入れ・焼戻し、焼なまし等)によって硬さや強さ等の性質を変化をさせる・・・ということになります。

この「硬さ」は引張強さなどの「強さ」と相関があります。

(注)「硬さ」という表記もJISで定めた言い方ですが、「硬度」という言い方をする方もたくさんいます。硬さを測る計器は「硬さ計」で、これも、「硬度計」という方が多いのですが、これも、馴染んでいくようにするしかありませんね。

硬さが高くなると、引張強さが増加しますので、「強さ」を上げるために熱処理(焼入れ)は硬さを高くする熱処理・・・ということになります。

このために、通常の品物が正しく熱処理できているかどうかは、測定が比較的に簡単なことから、「硬さ」測定によって確認します。

逆に、硬さ以外の試験・検査は、要求がなければほとんど行うことはありません。

多くの硬さ換算表には、硬さと引張強さの関係が示されていますし、カタログやメーカーの技術資料には、硬さとその他の機械的性質の関係を示すデータがあるので、硬さによってそれらを推定することができるようになっています。

耐摩耗性とじん性と硬さの関係

一般的には、硬さが高くなると耐摩耗性が上昇します。逆に、衝撃値は低下します。

工具などでは、耐摩耗性を高くするには硬さをあげ、刃欠けが生じる場合には、じん性を上げる必要性から硬さを下げる・・・という硬さ調整をすることになります。

これは主に、焼戻し時の温度調節によって硬さを調節します。

もちろん、必要な硬さ(強さ)が出るかどうかは、鋼種の成分値と品物の大きさによります。

これを鋼材の成分に関係する「焼入れ性」や大きさに関係する「質量効果」という言い方をされる場合があります。 これは別に説明しますが、定量的に評価できるものでないために、非常に不親切な言い方といえますが、便利な言い方でもあります。

調質(ちょうしつ)とは何でしょう

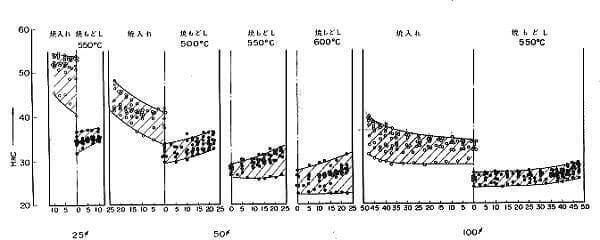

機械部品などには機械構造用炭素鋼や低合金鋼を用いる場合が多いのですが、これらは、強靭性が重要になるために、炭素量は0.5%以下になっており、それを焼入れして、表面の硬さが高い状態になったものを比較的高温の500℃以上の焼き戻しをすることよって、表面と内部の硬さの差を少なくする熱処理(=調質)を行うことが主体となっています。

この図では、高い温度で焼戻しをすると、焼入れ時にあった表面と内部の硬さの差(硬さ値の幅)が小さくなっていることがわかります。

この「調質」は、もちろん、焼入れ・焼戻しの一種ですが、硬さを上げることよりも「強さ」を出す意味なので、「調質」という言い方をして区別しています。

もちろん、このような鋼材でも、表面の硬さが必要な用途の場合は、高温で焼戻しする必要はなく、必要な表面硬さに合わせて焼戻ししますが、その場合は、調質ではなく、焼入焼戻しという熱処理の呼び方になります。

高張力鋼板について

高張力とは、「高い引張強さ」のことで、「高張力鋼板」とは、文字通りに高い引張り強さを有する鋼板です。

ただ強いだけではなく、「構造用」として、溶接や曲げ加工などができるようにするために、比較的低炭素の成分系になっています。

通常の軟鋼(たとえばSS400などの「普通鋼板」)以上の強度の高い鋼板を高張力鋼板と言われ、現在では、調質鋼をしのぐ、非常に強い1000Mpクラスの強さを持った鋼板が開発されています。

しかし、この「高張力」という呼び方は、通常の普通鋼板「SS400」(引張強さは400Mp≒40kg/mm2程度)に対して高張力である・・・というだけで、このHPで説明するような、焼入れをして強度を上げることができる鋼材(調質鋼)とは根本的に異なります。

例えば、S45Cを焼入れ焼戻しすると、(小さな品物では最高で)2000Mp程度の引張強さが得られますが、炭素量が高いので、溶接しにくいうえに、後処理(熱処理)などをして溶接部からの割れなどを防ぐ必要があります。 しかし、高張力鋼板では、その後処理がほとんどしなくても良い・・・という特徴があります。

この高張力鋼板は、すでにメーカーで各種の熱処理はされていて、再度、焼入れ焼戻しをするものではありませんし、普通に焼入れしても高い硬さや強さは得られません。

熱処理による鉄鋼の強さの限界

引張強さは、硬さとともに上昇します。

しかし、およそ200kg/mm2(55HRC程度)以上になると、硬さとの相関がなくなってきて、それ以上に硬さをあげても引張強さは上昇しません。(逆に、それ以上に硬さをあげると、引張強さは低下してきます)

むやみに硬さを上げることだけにこだわるのは考えもので、鋼種に応じた最適な硬さ(強さ)がある・・・ということが言えます。

成分系について

一般的に、工具に使われる鋼は、様々な合金元素で構成されており、その合金元素で分類することを、「成分系で分ける」などと表現します。

工具類で「切削工具」などのように、非常に高い硬さと耐摩耗性が必要なものは、当然、炭素量が高く、さらにそれを助けるための合金元素が含まれています。

反対に、熱間で用いられる工具などでは「高温強度」「耐熱性」などの性質が必要なために、炭素量が0.4以下程度に抑えたものが多いのですが、何よりも、炭素量による影響が大きいということが言えます。

このように、用途に応じた成分による傾向があり、それを「成分系」として分類されていますので、鋼は、使用する目的に合った「鋼種」を選んで、熱処理して用いるのが基本です。

鋼には、いろいろな特性を高めるために、様々な合金元素が添加され、新鋼種も開発されていきますが、残念ながら、合金量を増やせばいいというものではありません。

「絶対的に良いオールマイティーな鋼種」といものはありません。 そのために、特に長寿命を期待したい工具や部品などでは、鋼種を決めて、目的とする性質が発揮できるように熱処理することが大切になります。

R2.8写真の整合化 R4.7月ページ分割 最終確認R6.4月