カタログや技術資料で工具鋼鋼材などの特性の優劣をしめす場合には、しばしば、「耐摩耗性」「じん性」の2つの指標によって評価されることが多いようです。

しかし、硬さの高い工具鋼では、硬さや試験方法によって大きく評価が変わりますし、特に、硬さの高い鋼の試験はJISなどでは扱わないものなので、試験も簡単ではありません。

ここでは、プロテリアル(旧:日立金属)(株)さんのカタログにある図表を参考に、試験や検査方法についてのやり方や、数値を見る場合に知っておいた方がいいことについて説明します。

工具鋼での耐摩耗性の評価

一般的には、耐摩耗性の優劣は「寿命」に直接結びつきます。

硬さと耐摩耗性は正の相関関係があることについては、多くの摩耗実験でもそのことが確かめられています。

つまり、鋼の場合は、硬さが高いと耐摩耗性も高くなり工具の寿命も増すので、そのためには、標準的な熱処理をして、同じ程度の硬さで試験をして比較すればいいことになります。

しかしそれは簡単なものではありません。

さらに、潤滑の有無や負荷の大きさ、試験環境などの、いろいろな試験要素が結果に大きく影響をおよぼすので、硬さを合わせるだけでは、試験結果と製品寿命との関係は同じにはなりにくいという指摘もあります。

つまり、高い硬さの工具鋼については、どのような試験も、絶対的なものではないと考えておくのが無難で、私自身の経験で言えば、摩耗試験の結果のばらつきは非常に大きいので、客観的な数字として捉える程度でいいのかもしれません。

耐摩耗性の評価は、専用の摩耗試験機を用います。

摩擦させる相手材の状態で結果が変わると同時に、試験する材料の硬さや熱処理状態で変わるので、条件を同じにする必要があります。

しかし、少ない回数の試験になることも多いので、値を比較評価する場合は、試験の条件をしっかり把握しておく必要があります。

摩耗試験機を使わずに、実際に、工具を使って、寿命試験が行われることもあります。

これについても、問題がないとは言えないので、一般的に摩耗試験結果についてはよく吟味して取り扱わないといけません。

土砂摩耗か凝着摩耗を調べる摩耗試験機が多い

摩耗試験やその試験法は鋼種に対して実施する決まった方法はありませんが、

①砂などの鉱物と試料をこすって、その損耗量を比較するもの

②金属を押しつけて摺り合わして、試料または相手材の損耗状態を測定するもの

… が多いようです。

①は土砂摩耗とかアブレイシブabrasive摩耗という言い方をされるもので、その原理は、回転する砂や小石にの中に試料を一定時間入れて、その損耗量を測定したり、サンドペーパーに品物を圧着して、一定時間の損耗量を見るなどのものなどがあります。

プロテリアル(旧:日立金属)さんの鋼種で見ると、西原式摩耗試験機というものを使った試験データがいくつかあります。それがこのタイプです。

②は、軟鋼などに試料をこすりつけて、その損耗状態を見るものです。

この摩耗形態は、凝着摩耗とか、アドヘッシブadhesive摩耗といわれる摩耗による損耗度を見るものです。

近年は大越式摩耗試験機を使う例が多くなっているようで、この試験機は、簡単に摩擦速度を変えて、数分間で試験ができることで、各工具鋼メーカーのデータでも、この試験機の使用が増えているようです。

ただ、後でも説明しますが、鋼の摩耗量は、成分値と熱処理組成、硬さなどの影響が大きいので、試験も難しいために、結果数値を見る場合は、成分、熱処理条件や硬さにも注目する必要があります。

その他の摩耗試験もあります。

ただ、いろいろな試験機で試験をしても、実際に工具として使用する場合の寿命を反映しにくいものですので、摩耗試験だけでは、絶対的な優劣はわからないということもあります。

でも、摩耗試験機を用いての比較値はある程度の客観性があるために、鋼材メーカー各社も、摩耗試験値で比較している資料が多くなっています。

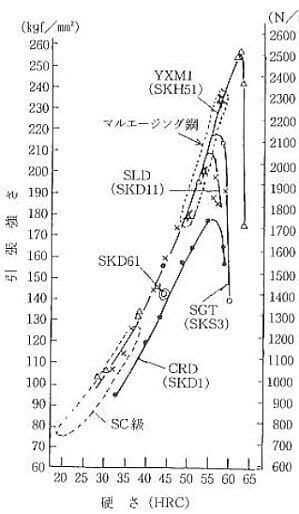

これは、プロテリアル(旧:日立金属)(株)さんのカタログ技術資料から引用したものです。

この試験条件は、表の下に書いてあるのをみると、「SCM415のリングを、荷重67Nを加えて、熱処理した試験片に押しあてて回転させ、摩擦スピード0.76m/sで400mの距離を摩擦した時にできる、試験片の摩耗痕の大きさから摩耗減量を測定して 『比摩耗量(単位条件あたりの摩耗程度)』を算出した結果が示されています。

この、比摩耗量が小さいほうが、耐摩耗性が高いということです。

摩耗試験の多くは、ほとんどは潤滑剤を使わないで行うことが多いですし、摩擦速度や荷重のかけ方によって摩耗形態が変わりやすく、また、摩耗減量の計測が難しいことなどで、結果のばらつきが多くなってしまうという問題があります。

しかし、鋼材メーカーでは、長年の経験やデータがあるので、試験方法を標準化して、かなり信頼度が高い結果出しているのですが、それでも、この数値の数字だけで、安易に耐摩耗性の優劣を決めるのは考えものです。

この図は、示された鋼種の標準的に使用される硬さにおける耐摩耗性の比較としてみるといいでしょう。

つまり、プロテリアル(旧:日立金属)さんは、SGT(SKS3、60HRC)より耐摩耗性が欲しい場合は、SLD(SKD11、60HRC)を使い、それでも不足の場合は、YXM1(SKH51、65HRC)をつかえばいいということを示したいということのようです。

摩耗試験で耐摩耗性を単純に決めることは難しいのですが、特に工具鋼ではその評価が重要です。 そこで、経験的に私が評価に用いていた考え方で、鋼の耐摩耗性は、下のような概念的傾向があることを知っておくと役に立ちます。

(参考)概念的な耐摩耗性評価について

ここで、耐摩耗性についての鉄鋼の場合の概念的な考え方を紹介します。

1)硬さの高いほうが耐摩耗性は高い。

2)炭化物量が多いほうが耐摩耗性は高い。

3)炭化物の大きさが大きいほうが耐摩耗性は高い。

4)炭化物の硬さが高いもののほうが耐摩耗性は高い。

この概念は、私が勤務中に扱っていた、金属せん断用の刃物材料における経験で、大越式での低速度の摩耗試験結果とおおよその傾向が合致しています。

だから、「耐摩耗性」を高めたいのなら、 ①硬さを高くする ②硬さの高い炭化物を多くする ③摩耗特性を考える(例えば、耐熱要素の有無や結晶構造の類似性から成分系を配慮する) というように、鋼材成分と熱処理の両面から対応を考えればいいということになります。参考にしてください。

しかし、鋼製品の全てにおいて、耐摩耗性を追い求めると、じん性が低下するという傾向は避けられません。これも重要です。

硬さが高いほど耐摩耗性は上がるとは言えない

一般的に、「硬さが高くなるにつれて耐摩耗性が高くなり、寿命が延びる」というのが定説です。ただ、耐摩耗性が高いと寿命が長いということにはなりません。

下のグラフを見ると解るのですが、経験的にも、硬さをあげすぎないようにすることは重要で、金属せん断刃物では、硬さが高いと、使用初期の正常な刃先形状を形成する段階で、微小チッピングがおきて、トータル寿命を短くさせます。

「強さ」は硬さと相関があります。引張強さを見ると、硬さが高いと引張強さが高くなります。(プロテリアル(旧:日立金属)さんの技術資料)

しかし、この図の上限の状態を見るとわかるように、つよさ(=引張強さ)は、硬さが高いほうがいいというのではありません。

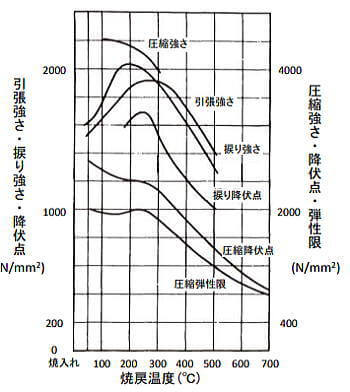

下の図は、ベアリング鋼(SUJ2)の焼戻し温度を機械的性質の図です。(山陽特殊鋼さんの資料)

低温で焼戻しする低合金の鋼種では、おおむねこのような傾向があるのですが、200℃前後に焼戻ししたときに、引張強さの最高値が出るので、一般的には、この温度に焼戻しするのがもっとも強い状態にできます。

小さな軽負荷用のベアリングは、150℃程度の焼戻しをして、高い圧縮強さを優先していますが、少し大きな重荷重用のベアリングになると、180-200℃で焼戻しした状態にしています。

これは、ベアリングを使用するときの特性を考えて熱処理が行われているのですが、このように、鋼種には機械的性質の特性があって、硬さが高いと耐摩耗性が高いということはなく、これらの変化を知って製品の仕様を決めるようにするといいのです。 つまり、「ピンピンに焼を入れて硬くする」ことを希望するのは、一考を要するということです。

ある硬さ以上では、急激に引張強さが低下することを知ることは重要です。

次のページでの「耐衝撃性」についても同じですが、無理な硬さを出すような熱処理はしてはいけないということなのです。

たとえば、カミソリなどの鋭利な刃物では、できるだけ硬さを上げるのがよさそうに思いますが、 硬さを高くすれば「もろく」なって、小さな欠けが発生して、急激に寿命が短くなることも多いのです。