水焼入れ [m10]

水冷で焼入れ硬化させる方法を「水焼入れ」と言っています。

これに対して、油冷による焼入れは「油焼入れ(油冷)」、空気中で冷却することを「空気焼入れ・大気焼入れ(空冷)」といいます。

近年、工具用の材料(鋼種)は、焼入れ性の良い鋼種が多くなって、水焼入れする鋼種は少なくなってきているのですが、切れ味の良いナイフ(包丁など)には低合金の炭素鋼が用いられ、この水焼入れが必須です。

鋼を焼入れして硬化させる重要なポイントは、すばやく冷却して、非常に硬いマルテンサイトという組織以外の組織が出ないようにすることですが、刃物などの用途に用いられる焼入れ性の低い鋼を硬化するためには水中に入れて、さらに撹拌するなどで急速に冷やします。

水温は25℃以下で、汲み置きの水を使用するなどの注意も必要で、冷却水の管理が不十分では、冷却性能が低下します。

この焼入れは、古くからある基本の焼入れ法ですが、ある意味では「難しい熱処理」といえます。

高い焼入れ温度になった品物を水中に入れて冷却すると、伝導と対流によって品物の熱が奪われて温度が低下していくのですが、水は100℃で沸騰しますので、熱い品物が水に触れた部分では水の沸騰が起こって、品物の表面に蒸気の膜ができることによって冷却速度が急激に低下するので、その膜を破るために、品物や水を急激に撹拌して、早く冷えるようにします。

つまり、水中で品物を激しく振ったり、高圧水を噴霧するなどで冷却を助けてやると、よく焼きが入るようになります。

また、塩水を用いることもこの膜を破る効果があります。

しかし、これらによって冷却状態を改善しても、品物の表面を均一に冷却して、焼入れ硬さを均一にするのは難しいことです。

ただ、水冷が必要な鋼種は「焼入性が低い」炭素鋼や低合金鋼などですが、刃物などに用いると、刃先だけが硬化して、胴部は焼が甘くなる(硬さが充分に入らない)状態になリます。

このことで、刃先は切れ味が良くて、胴部は硬さが低くて折れない強靭な刃物ができます。

つまり、「焼入れ性が良くない」ということは、欠点でもあり、利点にもなりますので、日本刀の熱処理は難しいというイメージですが、熱処理の理屈から言えば、この熱処理は理にかなっていて、操作も特に難しいことでは無いので、カスタムナイフなどを趣味で作られる方は、ぜひ自分で熱処理をすることに挑戦してほしいと思います。

水焼入れする鋼種は「炭素工具鋼」「高炭素低合金工具鋼」の部類ですが、それらは、「刃物用鋼」として、今日でもたくさんの鋼種が製造されて販売されています。(→こちらに刃物鋼の記事)

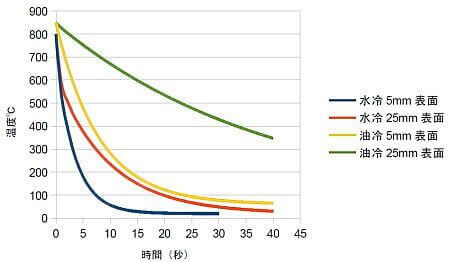

これはSK85(炭素工具鋼)の小さな丸棒を油冷・水冷した時の表面温度の推移をパソコンでシミュレートしたものです。

ここでは詳しく説明しませんが、この鋼種SK85は、水冷して非常に切れ味の良い刃物ができるのですが、約550℃までを約3秒以内に冷やさないと、62HRC以上の硬さが出ません。

5mm以上より太い丸棒では、この条件を満たして冷却するのが難しくなってきますし、5mm径でも、油冷すると、充分な硬さが得られないこともわかります。

このシミュレーションでは、冷却性能を表現する熱伝達係数hという指標を変えて計算しています。

熱伝達係数は「cal/sec.mm2.℃」という次元を持つ数値ですが、ファンを使った空冷での冷え方を1とした比では、油冷は8倍、水冷は40倍冷えやすいという数字で、水冷は非常に冷却が早いということがわかリます。

水による冷却は、逆に、速く冷えすぎることでは焼入れ性の良い鋼種には不向きですし、焼入れ温度から冷却開始までの時間が短ければいけないので、早い焼入れ操作が要求されることから、自動化(装置化)が難しい・・・ということもあって、水焼入れの設備を持たない、つまり水焼入れの熱処理はしない(できない)・・・という熱処理業者も多くなっています。

しかし個人的に熱処理をしようとすれば、家庭の都市ガスを使って小さなナイフなどは簡単に焼入れすることもできます。

ただ、水焼入れした場合は、シミュレーションと違って、実際の硬さを測定すると、少し肉厚部分では、先の蒸気膜の影響で、非常にムラがある状態になってしまいます。

これはしかたがないことで、もちろんその状態でも、刃先はしっかり硬化しており、日本刀や高級料理包丁のように切れ味が抜群の刃物になるのですが、現在のように、硬さ計で測定して、その数値で製品の良否を判定する場合は、「硬さムラが大きくて不合格」というように、変な評価になってしまうかもしれませんが、名工が熱処理した日本刀でも、同様に硬さムラはあります。

つまり、これらの水焼入れする鋼種では、硬さ判定で熱処理の良否を決めるのには無理があるのですが、反面、これらの焼入れ性の悪い鋼種には、工業的熱処理とは違った面白い世界があると言えます。

(来歴)H30.12 文章見直し、グラフ追加。 R2.4 CSS変更 最終確認R6.1月