熱処理による変形 (へんけい)について [h37]

熱処理により生じる形状変化を変形といい、熱処理の加熱冷却の過程では、寸法変形と形状変形が生じます。

熱処理の変形は、「ひずみ」「熱処理ひずみ(歪)」 などともいわれます。

変形を生じさせる原因は、熱膨張、熱収縮によるものと鋼の変態による体積変化があり、加熱冷却時の部位ごとの温度差により内部応力の偏りによって発生するのですが、3次元的な形状になると、その状態を把握するのは困難です。

この、変態による寸法変形は熱処理過程における結晶構造の変化で起こるもので、これは、「変寸」といいます。

変寸に加えて、熱による膨張収縮などで形状が変化した結果が「変形」ですが、対策を考える場合は、変寸と変形は区別して考えるといいかもしれません。

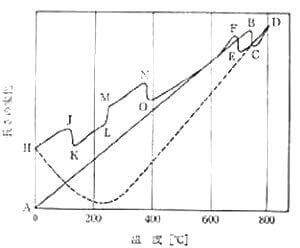

この図は、焼入焼戻し中に、熱膨張収縮と組織変化に伴う鋼の直線的な寸法変化を示した図です。

例えば、共析鋼(炭素量が約0.8%の炭素鋼)をA点から加熱するとオーステナイト変態温度(約800℃)までは熱膨張し、B点でオーステナイト組織に変態すると少し収縮します。

その後の冷却過程では、冷却が速い場合は点線のようにマルテンサイトに変態してH点に至る膨張が生じますし、ここでは示されていませんが、比較的冷却が遅い場合でも、組織変化の違いから、それぞれの冷却履歴で長さが変化します。

この図で、H点からJ~Kと続く線は、焼戻し過程の寸法変化を示しています。

ここでは、炭化物の析出や残留オーステナイトの分解などの組織変化が生じるために長さが複雑に変化するという過程が示されているのですが、この経過は鋼種や熱処理の仕方で変化するので、一つの例です。

また、この図は、2次元的なもので、長さだけの変化を示していますが、通常の品物では3次元的に変化するので、寸法変化に伴って予知しにくい形状変化が起きます。

この結果、熱処理することで、品物は複雑な「変形」が生じます。

このように、焼入れ焼戻しの過程では、熱による変化と組織変化による変化は避けられないので、変化の大小はあるものの、必ず、AからHの変化による変形はなくすることはできませんが、このグラフでいえば、変形の度合いの特に大きいのは、焼入れ硬化時のマルテンサイト生成に伴う膨張ですし、加熱冷却時の品物の各部の温度差を少なくすると、変形の生成の仕方を予測できれば、焼入れ時の変形を制御できるという可能性にもつながります。

PR熱処理操作での変形対策

たとえば、加熱冷却時に品物各部の温度差が少ないと、熱膨張収縮時に生じる内部応力の変化を小さくできるので、これは変形対策に有効な方法です。

ただ、組織変化に対しては、硬さなどの必要な特性を犠牲にするわけにはいかないので、画一的な対策がとりにくいのですが、熱処理の過程では、 ①ゆっくり加熱する ②段階加熱をする ③焼入れ時に中途引き上げなどで品物の温度と変態をコントロールする … などで変形を緩和する対策が取られます。

ただ、この熱の膨張収縮に鋼の組織変化(変態)による要因が加わり、さらに、品物の形状や加熱設備の温度の不均一性の要素が加わるので、3次元的な品物の形状の変化までを確実にコントロールすることは実際的には難しいことです。

このため、一部の製品では、熱処理工程中(焼入れ中や焼戻し中、あるいは、焼戻し後など)に「矯正」「曲り取り」などによって、変形を修正することが行われます。

変形は、熱処理での不具合につながるので、いろいろな対策が取られるのですが、一般的には、経験に基づいて、変形が少ない方法がとられているという以上の対策は難しいのが現状です。

「変形の少ない焼入れ」などとPRされていることもあり、例えば、焼入れ性のよい鋼種では、焼入れの工程中に形状を測定しながら冷却をコントロールしたり、硬さなどの品質を犠牲にしても冷却をコントロールする熱処理方法も実施されることはありますが、これも確実とは言えません。

さらに、熱処理工程以外での変形の要因もあります。

例えば、鋼材の製造履歴(メーカーやロットごとの成分の違い、鋼材の成分的な特徴や鋼材の製造過程の違い)によって、変形の状態や程度は大きく変わりますので、この変形を制御するのは熱処理では永遠の課題です。

(来歴)H30.11 文章見直し R1.11見直し R2.4 CSS変更 R7.8月見直し