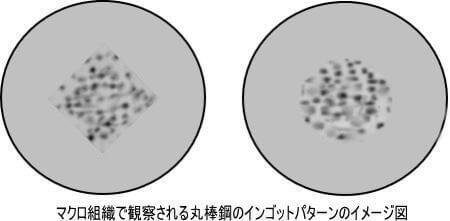

インゴットパターン [a10]

マクロ組織観察などで、製鋼時の造塊・凝固の際の成分の偏りなどが製品の段階で、目視やマクロ組織観察でそれが確認できるものをいいます。

これは、鋼材の品質不良とされる1つの欠陥ですが、近年は連続鋳造で製鋼される鋼材が増えていて、インゴットパターンで問題になる場合は少なくなりつつありますが、工具鋼などの少量で製造される鋼種はたくさんあるので注意が必要です。

しかし、近年は製鋼技術も進歩して、これが問題になることは非常に少なくなっています。

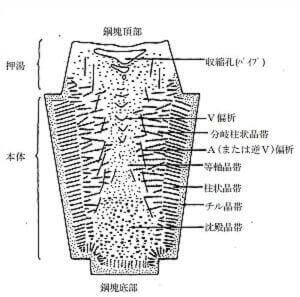

これが生じる原因は、製鋼時に鋳型を使用して鋼塊を作る場合に、その中心部並び上部は最終で凝固していくために、最初に凝固する部分と中心部分の最終的に凝固する部分は、偏析(成分等が偏ったもの)が生じるためです。

インゴット断面の模式図例

インゴット断面の模式図例

凝固過程の差異はどのような鋼塊でも生じるので、この凝固偏析を皆無にすることはできません。

この凝固時の偏析は、それが軽減されるように後工程で処理されますが、組織や組成が異なっておれば、最終製品で硬さや機械的性質が異なることになるので、この偏析は少ないに越したことはありません。

通常は、後工程の熱間圧延や鍛造(鍛錬)などの工程で、これらの偏析や成分上の不均一を強変形させて破壊したり分散させるのですが、通常の圧延・鍛造の変形方向(鍛伸方向)は長手方向の伸延がほとんどのために、例えば丸棒などにする場合には、最後まで、中心部にはっきりとした模様が最後まで残ることになります。

その品物の断面を(研磨後腐食して目視観察する)マクロ組織観察をすると、圧延(圧下)の跡を示す模様がみえます。

これをインゴットパターンまたは、中心偏析といいます。

近年の鋼材は、量産鋼の製造の場合には、連続鋳造による造塊が主流になっているので、インゴットパターンなどの極端な偏析は非常に少なくなっており、連続鋳造でなくても、ソーキングや圧延の工夫で、非常に高品質の鋼塊が製造されるようになっています。

このために、丸棒鋼などの連続鋳造設備で製造された鋼材では、顕著なインゴットパターンがみられることはほとんどありません。

イメージ図のような、はっきりとした、大きなインゴットパターンが見られる場合は、成分のばらつきが生じていることもあり、機械的性質(特に衝撃値など)は変化していることが考えられます。

通常は、ミルシートに示された化学成分値は「レードル分析」という、鋳込み前の溶湯時の平均的な成分値ですが、凝固のタイミングが異なるインゴットパターンなどの偏析があれば、部位やロット間で成分や機械的性質は違ってくる・・・ということですので、一般的にはインゴットパターンが生じている鋼材は良くないとされるのは、この理由です。

(来歴)H30.11文章見直し R1.9図の追加 R2.4CSS変更 最終確認R6.1月