前のページに引き続いて、ここでは一般的用途で使用されることの多い「冷間機械工具」や常温で使う「刃物や工具」を想定して材料選びのポイントについて話をすすめます。

本来これは、ノウハウ的なものですから、説明は基礎的な内容になってしまうのは仕方がないのですが、知っていると便利な内容や、専門的な部分があれば、役立ちそうなところを拾い読みしていただくのがいいでしょう。

工具に必要な特性と要素について知っておきましょう

機械部品などを製作する場合には、製品の性能と同時に、コストが重要です。

金型や工具(例えば刃物など)になると、性能が重視されて、価格をあまり考えない場合も出てきます。

しかし、重ねていいますが「良いものは高価」ですが、「高価なものはよい」とは限らないことを意識しておくことは大切でしょう。

一般的に、工具に共通した望ましい性質を上げると、

・工具として、充分な硬さがある。(圧縮強さ・引張強さ・軟化抵抗が大きい)

・折れたり割れたりしない。(耐衝撃性・じん性・疲労強度が大きい)

・長持ちする。(耐摩耗性・耐焼き付き性・耐錆び性が高い)

・加工しやすく、熱処理も容易(被削性・被研削性・快削性・放電加工性・溶接性に優れる)

・市場性が高く、サイズが豊富で、入手しやすく、価格も手頃

などがあげられます。

( )は、材料特性を示していますが、残念ながら、これらには、相反する性質のものがあるので、いくらお金を積んでも、 これらの特性をすべて満たすものは見つかリませんので、まず、

①どのくらいの硬さが 必要なのか

②硬さが必要な深度ははどうなのか

ということに当りをつけて選択していくといいでしょう。

つまり、得られる硬さが基本で、それに対して材料を絞り込んでから熱処理特性を見ていく … という手順です。

また、別の観点から材料を選択する考え方もあります。

・少量生産用か長時間かつ大量加工用か

・金型が大きいか小さいか

・最高品質を求めるのか、オールマイティーなものか、

それとも当座しのぎでいいのか?

・材料費用をかけていいのか、安く上げたいのか・・・・

しかし、これは、経験や幅広い知識をもとにした判断が必要ですので、決定に導くセオリーはないといってもいいぐらいに複雑な問題があるので、ここでは、 前者の「硬さ」から考える方法を説明しましょう。

工具の標準的な硬さとは

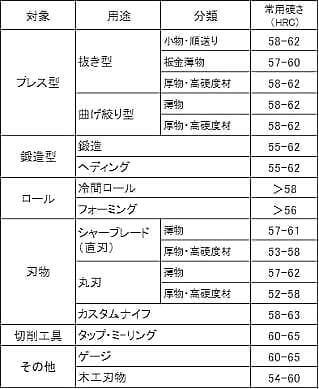

この表は、一般的な使われている工具類の硬さ範囲を示しています。

この数字は、かなりの幅があり、漠然としていて参考にならないと思われるかもしれませんが、 何かの基準がないと、先に進みませんので、まず、一つの基本硬さ値と思っていただくといいでしょう。

これを基本に、メーカーカタログから、この硬さが出る鋼種を決めるのが1つのやりかたです。

目標とする硬さは、この常用硬さ値に、実績や情報を含めて決めていきます。

1発で硬さを決めれれば問題はありませんが、「すべてに優れる条件はない … 」ということなので、適当なところで割り切って硬さを決めればいいでしょう。

例えば、見本や前例があれば、それをもとにして、「割れたり折れたりするのは危険なので、高いところから攻めることは危険だ」ということなどから硬さを絞り込んでいきます。

既知の目標硬さがなければ、左表の常用硬さの低めを基準に、経験や実績で、徐々に硬さを上げていくという、手探りの方法によらねばならないかもしれませんが、前例があれば、それに沿って硬さを決めるのが手っ取り早いでしょう。

熱処理は、自分でやる以外は業者などに依頼する

次に熱処理ですが、自分で加工して、自分で熱処理しようとするのであれば、家庭用のガスコンロやボンベバーナーを使って焼入れできる炭素工具鋼などの900℃以下の温度で焼入れできる鋼種を選べばいいですし、そうでなければ、熱処理を外注することになります。

最近は、自分で熱処理するということは聞かなくなり、熱処理は依頼するケースが多いのですが、その場合には、どういう状態に熱処理をしてほしいのかを、しっかり伝える必要があります。

硬さを指定するのがいいのですが、硬さが分かりにくければ、用途を説明して、相談しましょう。経験のある熱処理業者さんなら、相談に乗ってくれます。

実際に、どんな鋼種をいくらの硬さにするのか・・・

最初は、焼入れ温度が低くて、温度の変動による硬さの影響の少ない鋼種が扱いやすいので、 炭素工具鋼や低合金工具鋼がいいのですが、錆びにくい刃物となると、マルテンサイト系ステンレス鋼を考えます。 ただ、これは、自分で熱処理するのは難しくなってきます。

近年では、工具に用いられる鋼種は、高合金化や高級鋼化の傾向があることと、熱処理は専門家に依頼することが多くなっているので、それを前提に、ここからは、汎用的な、比較的によく用いられる、高合金の工具鋼について説明します。

まず、熱処理によって得られる最高硬さは、化学成分における「炭素量」でおおよその見当が付きます。

近年では、鋼材カタログを見ると「焼入れ硬さ」 「熱処理硬さ」 などが提示されていますので、それを参考にするのがいいでしょう。

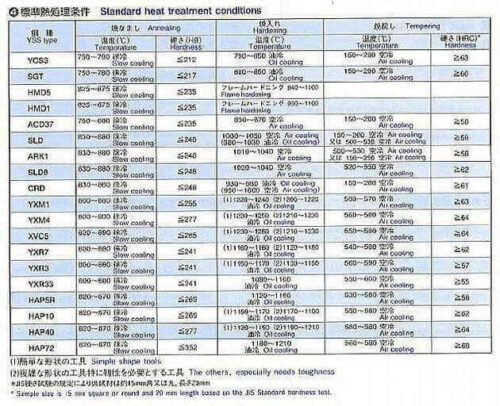

上はプロテリアル(旧:日立金属)(株)さんの総合カタログの例ですが、

①加工のやりやすさを示す「焼なまし硬さ」

②最高硬さにするための焼入れ焼戻し温度

③その時に得られる硬さ

などが表示されています。

関連するリンクの記事で詳細に説明されていますが、注意しないといけない点は、この標準熱処理条件は、実際の品物について行う熱処理とは違っていますので、小さな品物ではこの条件で熱処理するもの … と考えて見ていきます。

注意する点は、これらは、φ15×20程度の小さい試験片をもちいて、ここにある条件で熱処理すると、一番右側に書いてある硬さになります … ということを示しているだけです。

少し大きな、実際の品物では、 大きさの影響や実際に使う硬さによって、焼戻し温度(または、まれには焼入れ温度)を調節して目標の硬さにする必要がでてきます。

じん性と耐摩耗性という言葉について

鋼材の機械的性質を評価するときに、「じん性と耐摩耗性」という表現がよく使われます。

耐摩耗性は、摩耗のしにくさを言い、工具寿命などに関係しますが、硬さと耐摩耗性には相関があり、硬さが上がると、耐摩耗性は高くなります。

鋼材成分のC、Cr、Moなどの炭化物形成元素が多いと、耐摩耗性が高くなります。しかし、硬さとじん性は相反します。 硬さが高くなると、じん性は低下します。

つまり、その両方ともに優れた鋼種はありませんので、どこかで妥協できるところを見つける必要があります。

また、硬さを調節することで、耐摩耗性やじん性は変化しますので、単純に最良の鋼種を決めることは簡単ではなく、時間もかかります。

工具寿命を伸ばしたい時に、 工具がチッピングなどの欠けがなければ硬さを上げ、それ以上に寿命を延ばしたければ、同じん性レベルにおける高耐摩耗鋼種に変えていくことになります。

簡単な表現のようですが、決して単純なものではなく、非常に奥が深いものです。

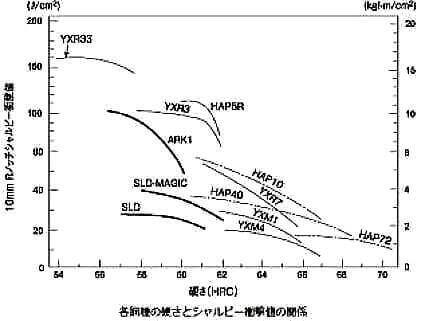

(鋼材の特性比較表)

(鋼材の特性比較表)

これらは、プロテリアル(旧:日立金属)さんの資料によるものですが、鋼種の持つ特性を評価する表や試験結果には、各鋼材メーカーから、いろいろなものが提供されています。

これらは、同じ硬さで比較して、上位にある鋼種がいいといえることは確かです。

しかし、「高価」「熱処理が難しい」「入手できない」「耐摩耗性は劣る」 などの問題が見えないところにあって、これら図表からは、すべてを知ることはできないと考えておくのがいいでしょう。

たとえば、ここにある「SK85」はあまり評価がよくありません。 しかし、ナイフなどに加工すると、非常に切れ味の良い刃物ができます。

日本刀や打刃物も、このような合金量の少ない鋼種が使われていますが、この表からは、そんな「安価な炭素鋼鋼材」が良い … ということは見えません。

被削性と被研削性とは

作りやすさ、加工のしやすさにも配慮する必要があります。

被削性は、機械加工のしやすさ、被研削性は、砥石による研磨のしやすさを指します。

これは、 焼なまし硬さが低いこと、顕微鏡組織で炭化物量が少ないことから、およその判断をします。

顕微鏡組織などが示されていない場合も多いので、一般的には、 高価な鋼種ほど被削性や被研削性はよくないと考えておいていいかもしれません。

入手する場合は市場性や販売サイズに制約があります

先にも示したように、思った材質が販売されていなかったり、素材のサイズに適当なものがない場合は非常に多いでしょう。

大きめのものから削り出せばいいのですが不経済です。 それを事前に考えておかないといけません。WEBでは、寸法が示されているものが多いですが、提示金額が高めなのも否めないでしょう。

その他の知っておくといいこと

一般機械工具については特に法令や安全性については問題になることはほとんど考えなくてもいいのですが、刃物類については注意していただかないといけません。

意外と知られていないのですが、「銃刀法」という法律があって、5.5cm以上の剣(両刃)や15cm以上の刃渡りの刀等は、所持できないことが法律で定められています。

さらに、それ以下の寸法の刃物類についても、 正当な理由なしに隠して携帯することを軽犯罪法が規制していますから、趣味でカスタムナイフを作ろうとすると、法律も知っておかないといけません。

熱処理会社では、これらに対しては、法令に抵触するものの熱処理は引き受けてもらえませんので、このことを知っておいてください。

また、工業的に取り扱う場合は、環境関連法規にかかる点があります。

工具鋼には重金属類の合金元素が含まれていますので、鋼材として取り扱う場合は問題はありませんが、研削などで微粒になる場合や廃棄・取扱で規制される項目があります。

刃物用の材料について

自分で作る「カスタムナイフ」の趣味などを楽しむ場合も、材料と熱処理知識は欠かせません。

マニアの方は、それぞれ思い入れや経験があり、また、ナイフを作りこむ過程で、いろいろな工夫もされているようですので、この記事は、一つの考え方としてお読みいただくといいでしょう。

WEBの記事を見ると、刃物用材料には、いろいろな鋼種が使われているのがうかがえます。

ちなみに、グーグルで「刃物鋼」をWEB検索しますと、ATS-34・CRMO-7・CV-134・ZDP189・カウリX・440C・青紙・白紙・420J2・ VG10・大同1K・銀紙5 … など、多くの鋼種名が見られます。

しかし、これらすべてが現在、市中のルートで販売されているとは限りませんし、また、本来のメーカー名を変えていたり、特定の流通でしか販売されていない鋼種もあります。

薄い板材がWEBなどで入手できるものでは、ATS-34・SKD11・SKH51・SUS440C(銀紙5)などの熱処理依頼が多かったのですが、これらすべては、焼入れ温度が高いので、家庭で焼入れするのは難しいので、熱処理は専門業者に委託したほうが無難の鋼種です。

切れ味を考えると、炭素工具鋼や低合金高炭素鋼がいいのですが、サビにくさや高級感を重視して、高級な材料の割合が増えています。

【コラム】 カスタムナイファーは新鋼種が好き?

私は、昭和50年頃から、カスタムナイフのファンからの熱処理を受けていたのですが、当時からすでに、それを趣味にしている方の多くは、自分で熱処理(一般には、 「焼入れ」と言われていましたが)をしていたようで、そのころから、次第に、外国の新鋼種情報がどんどん入って来て、「焼の入るステンレス」とか、「ハイス」などの高温で焼入れる鋼種が広がってきた時期でした。

そして、新しい情報があれば、瞬く間にマニアの間に広がっていったようです。プロテリアル(旧:日立金属)さんのATS34も、発売された当時から熱処理していた記憶があります。

マニアの間では、「高温を必要とする熱処理」がネックだったようで、自分では熱処理がうまくできないようで、それを、ソルトバスで1本1本熱処理をしていたのですが、 今から考えると、マニアの方達は最先端を進んでいたのかもしれません。

営業的には、あまり儲かるものではなかったので、これを表立ててPRしていませんでしたが、作り手のマニアの方に満足いただけるようにと、細々とサービス的に熱処理をしていたので、そういう歴史も、今の従業員さんは知らないかもしれません。

ここで、板材で流通している鋼種について、簡単に説明します。 熱処理を考える場合も、概ね、この分類で考えるのがいいでしょう。

①炭素工具鋼(SK)・特殊合金鋼(SKS)

焼入れ温度が800℃台と、高合金鋼よりも低いので、小さな品物であれば、ガスバーナー(ガスコンロやカセットトーチなど)を使って自宅で熱処理ができます。

逆に、自動化された熱処理屋さんの設備では、 小さく薄い品物を取り扱うのが難しい場合や、水焼入れができない場合もあるので、断られる場合もあるかもしれません。

高合金系の材料に比べて、これらは機械加工や仕上げがやりやすいために使いやすく、切れ味が非常に優れていることを評価する人も多いようです。

プロテリアル(旧:日立金属)さんからは、「刃物用鋼」として、白紙、黄紙、青紙 などのシリーズが販売されています。

②SKD11 および相当品

入手しやすく、熱処理的にも安定しており、空気焼入れ鋼という表現もあり、硬さも空冷で、62HRC程度になり、耐摩耗性があります。

さらに、じん性も比較的高という、使いやすい良い材料です。

成分系が1.5%C-12%Crのため、組織的に巨大炭化物が多く、それが刃先に出ると、光沢や切れ味の面を懸念する方もおられます 。

刃厚の薄いナイフは、使用時の力で折れやすいので、59HRC以上にしないほうが無難でしょう。

しかしこれも、 顕微鏡レベルの話ですので、目で見てわかるような状態ではなく、特に非常に良い切れ味を求めない限り、通常の刃物用途では、気にしなくてもいいでしょう。

プロテリアル(旧:日立金属)さんの SLD、大同特殊製鋼さんの DC11など、各社でSKD11の相当品が製造されていて、それぞれメーカーの特徴があります。

鋼種名については、通常は、JIS名で呼ぶの ではなく、メーカー名で鋼種を呼ぶ習慣をつけたほうがよいでしょう。

SKD11の改良品として、SKD11よりも靭性が高い、大同特殊鋼さんの DC53 や山陽特殊製鋼さんの QCM8 なども流通して使いやすくなってきています。

これらは、8%Cr系の冷間ダイス鋼に分類されます。

SKD11のようにな大きな炭化物が出来ないように成分調整されており、十分に高い硬さが出る使いやすい材料ですので、これらも、うまく使用するのもよいでしょう。

③ステンレス系(SUS)

SUS系はサビにくいことが特徴ですので、使用する人も多くなっています。

ステンレス鋼のうち、焼入れによって硬さの入る「マルテンサイト系ステンレス鋼」が主な対象になります。

JIS鋼種ではSUS420J2、SUS440Cなどが主流ですが、その他では、クロモ7、ATS34や、外国製の高級材料なども熱処理を依頼されることもあります。

少し専門的な話になりますが、ステンレス系の材料(たとえばSUS440C)は、Mf点が常温近くにあるものが多く、夏場などでは、冬に比べて室温が高いので、硬さが出にくくなります。

たとえば、SUS440Cの通常の焼入れでは 58HRC程度の最高硬さしか出ませんので、それ以上の硬さがほしい場合にはサブゼロ処理をします。

しかし、サブゼロなどの付加処理は熱処理費用が高くつきますので、このために、硬さが出やすいように改良した刃物用鋼 ATS-34(プロテリアル(旧:日立金属))の人気が高いようです。

ATS-34は 1070℃程度の比較的高温で焼入れして、サブゼロ処理をしないでも61HRC程度の硬さが出ますし、その焼入れ条件では 、刃先が劣化することはありません。

④高速度工具鋼(ハイス)

英語の High Speed Steel から、「ハイス」と呼ばれます。

板材で流通する鋼種も多く、薄い板材も比較的多く製造されていることもあって、ハイスを使用してナイフを製作する人も多いようです 。

ハイスは全般的に高価ですが、そのうちでも入手しやすく、比較的安価で機械加工性がよく、硬さも充分に出る SKH51 を使用されることが多いようです。

SKD11などの高クロム系の材料に比較して、炭化物径も小さいので、硬さとともにじん性も高く、表面の仕上がりもよいことを評価される方も多いようです。

ハイスには、耐摩耗性が売り物のV(バナジューム)系とよばれるものがあります。

ただ、これらの高耐摩耗性の鋼種の中には、硬くて機械加工がしにくく、 研磨がやりにくく、研磨焼けが発生しやすいこともあるので、手加工する場合は、あまりおすすめしません。

高速度鋼の熱処理は、真空炉で処理されることが多くなりました。

刃先を重視するナイフ類はソルトバスを使うと数秒で冷却されるので問題はなかったのですが、自動化された真空炉では、冷却開始までの時間がかかってしまい、胴部の硬さは問題なくても、刃先の硬さが低下していることもあるので、もしも切れ味が悪いなら、熱処理を疑うことも覚えておいてください。はにより個々に焼入れするようにしています。

また、SKH51は1200℃程度が標準焼入れ温度ですが、比較的低温の1150℃程度の焼入れ温度にして、硬さもあまり高くしないようにして、「じん性の向上」を重視することをお勧めしています。

昭和50年代までに「アンダーハードニング」といって、ハイスを低温焼入れ、 低温焼戻しで非常に高い衝撃値を得る熱処理方法がありましたが、 近年はほとんど行われることはありません。

近年ではさらに、耐摩耗性、じん性を兼ね備えた「粉末ハイス」「粉末ダイス鋼」と言われる高級鋼も各種販売されています。

これは、一度、鋼を粉末にして、それで鋼材を作りますので、通常の製鋼では製造できない成分のものもあり、品質レベルは高いのですが、非常に高価です。

(鉄鋼関係業界では、粉末ハイスに対して、従来の製鋼法で作られるハイスを、「溶製ハイス」と呼ぶ場合もあります)

ただ、いずれの鋼種でも、ハイスは高価ですし長短所がありますので、メーカーのうたい文句に惑わされないようにして、鋼材屋さんなどの、材料に詳しい人に相談するなどで、使いやすい鋼材を選定するようにするといいでしょう。

鋼材屋さんには、「特殊鋼販売士」という資格を持った方がたくさんおられますので、これらのことを相談されるといいでしょう。