高温焼戻し (こうおんやきもどし) [k47]

工具などでは、通常は200℃程度の焼戻しが行われるのに対して、高合金鋼では、500℃以上の高温で焼戻しが行われます。これを、高温焼戻しといいます。

これにたいして、200℃程度で行う焼戻しは「低温焼戻し」と表現することもあります。

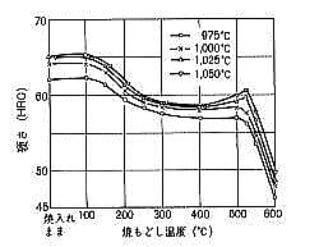

この図は、プロテリアル(旧:日立金属)のSLD(SKD11相当材)の焼戻し曲線です。

SKD11のように、合金元素の量が多くて、炭化物を形成する合金(特にMoなど)が多い鋼種では、図のように、500℃を超えたあたりの温度で硬さの上昇がみられます。

これを2次硬化と呼び、「炭化物の析出を伴う、焼戻しの第4段階」として説明される場合もあります。

この硬さの上昇は、残留オーステナイトの分解に伴う共析炭化物の凝縮によるものと説明されています。

これらの2次硬化をする鋼種では、59HRC(80HS)の硬さを得ようとする場合に、250℃の低温焼戻しの場合と520℃の高温焼戻しで、ほぼ同じ硬さが得られます。

この場合、高温焼戻しでは、工具刃先などがその温度になるまで硬さが低下しないので「耐熱性」が高い状態になるということが期待できますが、しかし、シャルピー衝撃値は残留オーステナイトが残っていると衝撃を吸収する効果があって、低温焼戻しのほうが、シャルピー値は高い状態になっているのが一般的です。

高合金の高速度鋼では、高温特性を活かすために500℃以上の高温焼戻しをしますが、低温焼戻しでは、残留オーステナイト量が多いために、充分に高い硬さが出ないものも多いですし、もちろん、シャルピー衝撃値も低温焼戻し状態のほうが高いのですが、通常は低温焼戻しで使用することは稀です。

この低温焼戻しでの高い衝撃値があるということは、残留オーステナイトがショックアブソーバーになって衝撃値を高めているものなので、耐熱性、耐熱強度が必要な鋼種では、必ず、高温で焼き戻しすることが重要になります。

例えば、高速度鋼で、耐熱要素よりじん性を重視したいので低温焼戻しでいいかというと、それは正しい方法ではありません。

この理由は、高合金工具鋼などは鋼材価格が高いので、その特性を生かす使い方をするのがよく、単にじん性を求めるのなら、もっと安い鋼材やセミハイスなどの異なる材料を使うのが一般的な考え方といえるからです。

【真空焼入れとソルト焼入れ】

近年は真空炉の性能が上がり、熱処理後もきれいに仕上がることなどから、高速度鋼を真空炉を使って熱処理することが多くなっています。

一般的にはあまり熱処理過程を重要視しないので、比較されることは少ないのですが、熱処理工程をみると大きな違いがあります。

真空炉は一度に処理できる品物の量が多いので、基本的な熱処理パターンは、作業性の面から、焼入れ温度を固定して、焼戻し温度を変えて硬さを調整する熱処理方法をとることが多いようです。

それに対して、従来のソルトバスで焼入れする場合には、焼戻し温度をあまり変えずに(560℃程度が基本)、焼入れ温度を変えて硬さを調整する熱処理方法が一般的です。

そのどちらが良いかということを簡単に評価するのは難しいのですが、使用目的によって長短所があります。

大雑把に言えば、同じ硬さであれば、耐熱性を重視する場合は、焼戻し温度が高くなるのが良く、じん性を重視する場合は、焼入れ温度が低いほうがいいといえます。

特定の工具の寿命検討をする場合に、真空炉での焼入れ温度を指定するには、最低チャージ量などの制約があってむずかいい場合も多いのですが、特に重要な工具製品などでは、ソルトバスを使用して、熱処理条件を変えて様子を見ることも良いかもしれません。

このように、「標準」といわれている熱処理方法であっても、いろいろな見方や考え方があり、それによる特性や性能の違いが出ます。

逆に言えば、もっと良い特性が得られる熱処理方法があるかもしれないということです。

最近の熱処理の風潮は「標準化」「パターン化」する方向にあるために、特定の工具の寿命検討となると、焼戻しによる硬さ調整だけになってしまいがちですが、焼入れ温度や冷却条件など、寿命に影響する要素はたくさんあります。

私が勤務していた第一鋼業(株)でも、そのような品質に対するお客さんからの相談はたくさんありました。

工具などは「寿命」が最重要ですので、寿命延長を検討する必要があれば、小口の熱処理が可能な(例えば、ソルトバスなどの設備を持つ)業者さんなどに相談してみるといいかもしれません。

(来歴)R2.3 見直し R2.4 CSS変更 最終確認R6.1月