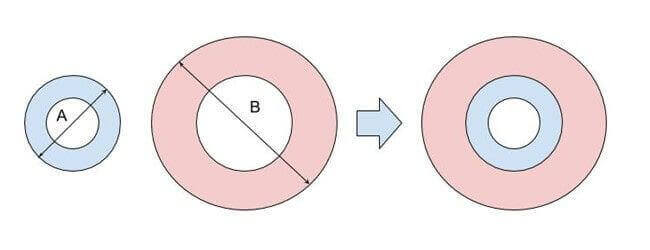

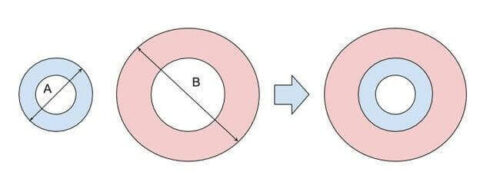

筒状の2つの部品をはめ合わせて固定する方法で、表示の仕方も、冷やし嵌め・焼き嵌め、冷やしばめ・焼きバメなどとも表わされます。

入れ子(なかに入る側:内輪)になる品物を液化炭酸ガスや冷蔵庫などで冷やして寸法を小さくして嵌め合わせる方法が「冷やしばめ」で、これに対して、外側の品物(外輪)を加熱して寸法を大きくして嵌め合わせるのが「焼きバメ」です。

内輪の外径を、外輪の内径よりも大きく加工しておいて、内輪を冷やして小さくするか、外輪を温めて大きくしておいてはめ込むという方法です。

熱による膨張収縮を利用して2つを合体します。

これらを行う目的としては、

①2つの材質の違うものを一体化させる

②内輪に強い圧縮応力を加えて、強くする。

などがあります。

広がり方・縮み方は「膨張率」で計算できます

鉄鋼の線膨張率は11~12(x10のマイナス6乗)程度なので、温度差が100℃で品物が100mmであれば、0.11~0.12mm伸縮することになリます。

0.000011x(温度差)x(長さ) です。

つまり、室温が30℃で100mmの品物を150℃に加熱すると、0.000011x(150-30)x(100)≒0.132mm伸びる計算になります。

厳密に言えば、この線膨張率は鋼種によっても、温度域によっても一定ではありませんが、熱処理はラフな所も多いので、厳密な数値はあまり必要ではありません。

また、経験的に言えば、「体膨張」として考える必要もなくて、単純に、線膨張の数字で考えても問題ありません。

この熱収縮を利用して2つのリング製品などを結合するのが「冷やしバメ」で、熱膨張を利用するのが「焼バメ」です。

繰り返しますが、上の図で言えば、Aのリングを冷やしてBにはめるのが「冷やしバメ」で、Bのリングを加熱して、そこにAのリングをはめるのが「焼きばめ」です。

上の図で、Bを加熱してAを焼きバメする場合は、A(内輪側)の外周を締めしろ分だけ大きくしておきます。

逆に、外輪を小さくするのも同様です。

当然のことですが、常温では、はめ込めない状態になっています。(意外に、これで戸惑う方も多いのです)

Aの外径とBの内径が100として、Aの外形を100.1にしておいて、Bだけを150℃に加熱して合体させれば焼きバメできることになります。

それぞれの問題点と利点

冷やしばめでは、通常、液化炭酸ガス温度(およそ-80℃)を使って温度調節をして品物を冷やします。

温度範囲収縮のための室温との温度差が100℃程度なので、加熱する「焼きバメ」の場合よりも限定されます。

そして、作業中の霜が生じて、結構、作業がしにいという問題があります。

もう一方の焼きバメは、温度範囲が大きく取れるのですが、200℃以上に大気雰囲気のさらすと、酸化によって変色する … ということに気をつけないといけません。

もちろん締めしろとの関係があります。

膨張収縮量を作業中に正確に実測するのも難しいので、経験的に言えば、温度範囲が広い焼きバメのほうが簡単です。

一般的に、ひやしばめ(または焼きばめ)をした時に、内輪側には圧縮力が加わるので、割れなどに強くなるのが利点です。

しかし逆に、外輪に引張り力が加わるので、充分に外輪側(外形)を大きくしたり、硬さの高いものを用いない … などの検討も必要です。

締め代の大きさは、内外輪をはめ込んだときに応力が発生するので、降伏範囲を超えないようにすればいいというのが理屈ですが、締めしろについての詳しい資料はあまり見受けられません。

私自身も、経験値で数値を標準化して「締めしろ」を決めていました。

経験的には、非常に大きな力が部品に直接加わる場合で0.3%程度の締めしろ(100mm径で0.3mm)もあれば問題はなかったのですが、0.3%の焼きバメをすると、内径が縮んで再研磨しなくてはなりません。

逆に、0.01%(100mmで0.01mm)でも通常の転動部品で問題なかったのですが、これらは表面粗さなどの加工を含めて考える必要がある … という、どうも、ノウハウ的な数字なのでしょう。(0.01%では、お湯につけても焼きバメできる程度ですね)

普通は、鋼の降伏点は「0.2%耐力」などで表現されているので、例えば50mm径の0.2%は0.1mmで、200℃程度の温度で焼きバメできるという数字になっていますが、通常ではこのような大きな締め代にすることはないと思います。

だから、数字的には、締めしろが降伏範囲を超えることは、ほとんどなさそうなのですが、高硬度製品では、変形量が0.002%程度でも降伏が始まっているという文献もあるので、大きな力が加わる製品は、「余裕がある」と自己判断して、安易に考えるとトラブルのもとですので、余裕を持って考えないといけません。

また、締め込む力が大きくなると、品物が(弾性変形内で)変形します。

このために、内径の寸法が小さくなったり、外径の寸法が大きくなるので、加工工程も検討しておく必要があります。

精密部品で小さな締めしろで焼きバメ、冷やしバメをして、仕上げ加工をしない場合も多いのですが、原理的には、確実に寸法変化が生じています。

冷やしバメはドライアイスや液化炭酸ガス

冷やしバメは液化炭酸ガスやドライアイスが用いられることが多く、-75℃程度まで冷やすことができます。

それでも、焼きバメの場合の加熱に比べて温度範囲が狭いので、締め付け強さや「締め代」は限定されます。

このため、大きな締め代を取りたい場合は「焼きばめ」が有利です。

また、比較的大きい締め代で焼きバメをすると、圧縮されることで内径側部品の硬さが上昇することも確認しています。

つまり、応力=硬さですので、圧縮強度が高まり、強度が高くなります。

常温が30℃であれば、炭酸ガスを用いると温度差は110℃程度(液化炭酸ガス温度+室温)になりますが、これは、140℃程度(140℃-室温30℃=110℃)の焼きバメをしても同等の寸法差が得られるということです。

この温度程度では焼きばめのための空気中での加熱をしても、酸化被膜や着色もほとんどありません。

一般的には、冷やし嵌めのほうが焼きばめに比べて精密加工であるように考えられている感があり、また逆に、焼きばめは、荒っぽいという感じを持たれていますが、そんな事はありません。

私が勤務していた第一鋼業では、品物の焼戻し温度がわかっておれば、大きな締め代を得やすい「焼バメ」を利用することのほうが多く、焼きばめと冷やしばめの両方をやってみるとわかるのですが、冷やしバメをする場合は、品物に霜がつくと結構作業がやりにくかったので、お客さんの指定がなければ『焼きばめ』をするほうが簡単でした。

また、大きい締め代にすると、俗にいう「口が開く」という現象にも注意します。(これは、先に書いた、使用することで降伏現象が発生して塑性変形した … ということです)

また、締め代が大きくなると、円筒状の品物では、端面部の締め方が弱くなる傾向になるので、端面部分が充分に締まらない … ということがあるのですが、「太鼓状」に加工するなどで対応したりしたこともあります。

これなどの対応は、ノウハウの世界でしょう。

焼入れ鋼では特に注意する点があります

冷やしバメでは、「低温脆性」と「残留オーステナイトの組織変化」に注意することと、焼きバメでは、加熱温度が焼戻し温度を超えてはならないことに注意が必要です。

これらについては、特に、機械関係の技術者の方は、鋼材と熱処理には詳しくない人も多く、用語などもわかりにくいのですが、ぜひ覚えておいてほしいことです。

ここでは簡単な紹介ですので、関心がある方は、別に学んでいただくのがいいでしょう。

冷やしばめと低温脆性

低温脆性は、鋼を低温状態にすると急激にじん性が低下する … というものです。(→こちらの「低温ぜい性」を参考にしてください)

この低温でのじん性低下は、品物の温度が常温に戻ると、じん性も元の状態になりますが、低温状態で応力集中部分があれば、そこから割れる危険性があります。

低温ぜい性は、どのような鋼もこれを避けることはできないもので、高炭素・高硬さの鋼はその影響を強く受けます。

ただ、冷やしばめは、焼きばめに比べると、締め代がそんなに大きくないものが多いのか、私自身は冷やしばめによる割れ経験はありませんが、応力集中するような加工形状は避けるようにしたほうがいいでしょう。

冷却によって生じる鋼の組織変化

砲金や超硬合金などの非鉄類のほとんどは低温になっても組織変化することはありません。

また、高速度鋼、熱間工具鋼などでは、通常の熱処理では高温焼戻し(→こちらを参考に)をしているので、品物を低温に下げても組織変化することはほとんどないので、問題もありません。

しかし、冷間用の合金工具鋼のSKD11やマルテンサイト系ステンレスのSUS440Cなどは0℃以下にすると、組織の一部が変化する可能性が非常に高く、衝撃値の大幅低下や寸法変化が発生します。

例えば、SKD11の多くは 58HRC以上 の硬さで使用されますが、通常この熱処理での焼戻し温度は200℃前後ですから、この状態では、不安定な「残留オーステナイト(→こちらを参照ください)」が20%以上あります。

だから、これを炭酸ガスなどで「冷やしばめ」すると、この組織の一部が変化して、じん性低下、寸法変化が生じる危険性があります。

これは、冷やしばめ後に全体をもう一度、熱処理時と同じ温度で焼戻しすればいいのですが、再熱処理では外観の着色や組織変化による寸法変化が生じる可能性が大きいです。

この残留オーステナイトが原因の変形傾向や増減量は、組織の変化度合いがまちまちなので、事前に予測することができません。

だから、冷やしばめの前に研磨シロを付けておくなどで対策する必要があります。(もちろん、一度冷やしばめをしたあとで加熱しても、締め付け度合いなどは変わりません)

焼きバメ温度による硬さ低下に注意

通常、冷間で用いる高い硬さの鋼は、180-250℃程度の温度で焼戻しされていますが、焼きバメ時に焼戻し温度以上に品物の温度が上がると、硬さが低下するので注意が必要です。

また、先に書いたように、SKD11などの残留オーステナイトの多い鋼種は、熱処理時の焼戻しが充分でないと、焼戻し温度近くまで温度をあげると、組織変化しやすいので、焼きバメの場合は、熱処理履歴を確認して、焼戻し温度より30℃以上低い温度の焼きバメ温度をとることで焼きバメ代などを検討するのが安心です。

この、「焼戻しが不充分」という場合の問題は、専門家でもかなりいい加減に考えている方も多いこともあって、対応などの説明も大変なのですが、関心と時間の余裕がある方は、こちらの記事やその他の関連事項をお読みください。