混合塩(ソルト)を溶融した塩浴(ソルトバス)を用いて、それに鋼などを浸漬して加熱や冷却を行う熱処理を「ソルト熱処理」または「塩浴熱処理」といいます。

ここでの「ソルト」とは、各種の中性塩(えん)を混合して、融点などを調整した熱処理剤で、加熱や焼入れ時の冷却、焼戻しなどの熱処理に使用されます。

塩浴槽はソルトバスとも呼ばれます。

ソルトバスを用いて加熱すると、加熱中に空気に直接触れない熱処理が出来ます。 つまり、無酸化熱処理のひとつの形態です。

ソルトバスについて

ソルトバス設備の多くは小規模設備のために、焼入れ温度を簡単に変えて、フレキシブルな熱処理を行うことができることで、様々な熱処理テストなども比較的簡単に行うことができる特徴があります。

熱処理用には、硝酸カリウム、塩化カルシウム、塩化ナトリウム、塩化バリウムなどの、いろいろな種類のソルトを混合して、融点を調節することで、150℃~1300℃程度の熱処理加熱・冷却をすることができます。

温度を変えた数基のソルトバスを使って熱処理する

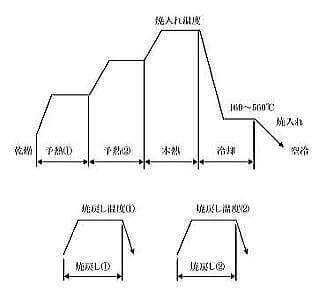

熱処理の方法は、一定の温度に保ったソルトバスをいくつか使って、品物を温度に合わせて順次移しながら、予熱、焼入れ加熱、焼入れ冷却、焼戻し … などの熱処理をします。

ソルトバスの熱処理工程例

ソルトバスの熱処理工程例

上の作業では、焼入れ工程では4つのソルトバスを使っています。

このように、通常の作業では、温度の違う数基のソルトバスを用いて、加熱~冷却までをソルトバスだけで品物の加熱冷却を行います。

品物にソルトが付着しているので、空気に触れないので酸化の懸念は小さいのですが、反面、途中の工程に大気雰囲気の炉(例えば電気炉)などが入ると、品物の肌を荒らすので、一連の工程中はすべてソルトバスを使用して作業します。

これらに使われる塩は、中性の無毒のものです。 しかし、廃棄の際や廃液などは環境を汚染しないように配慮しなければなりません。

ソルト液の管理

800℃以上に加熱するソルトバスを用いる場合には、鋼の種類によっては脱炭が生じることがあります。

そのために、ソルトの定期的な管理が必要です。

管理の方法は、炭素量が既知の鋼箔を、調べたいソルトバスで加熱して、焼入れした後の鋼箔の状態(感覚的に箔の割れ方で見る)で脱炭の有無を確認します。

通常は浸炭雰囲気になることは稀で、脱炭傾向になっておれば、脱炭防止剤を投入してソルトの雰囲気を調整します。

この方法は感覚的で経験が必要な作業ですが、古くからこの方法で日常の管理をしています。

ソルトバスは小さな規模のものが多い

ソルト熱処理設備は、過去には大きな設備や搬送などを自動化した省力化設備も多く見られましたが、設備の維持が大変なこともあって、規模も小さいものが多くなり、さらに、次第に保有台数も少なくなってきています。

多くは、品物の熱処理作業を人手で行う設備が多いのが実情です。

ハイス(高速度鋼)の焼入れはソルトバスが主流でしたが

ソルトバスは、昭和年代には、1200℃以上の焼入れ温度が多い高速度工具鋼(ハイス)の焼入れに多く利用されてきました。

それが、作業性が悪いことや作業環境の面から、次第に、真空炉による熱処理に変わってきて、ソルトバスの保有台数はどんどん減っています。

ソルトバスは、オーステンパー、マルクエンチなどの恒温熱処理を行なうことができる特徴のある設備ですが、逆に、このような特殊な熱処理も行わなくなってきて、ソルトバスの設備は消えゆく運命にあります。