硬化深さとは、熱処理(焼入れや表面熱処理)などで硬化した表面からの深さ・距離を言います。

高周波焼入れなどの表面熱処理については、JISに 有効硬化深さ、全硬化層深さ、最小表面硬さ、有効硬化層の限界硬さなどが定められています。

有効硬化深さ : 鋼材表面から、限界硬さの位置までの距離

全硬化層深さ : 焼入れ前の鋼材硬さまでの表面からの距離

最少表面硬さ : 要求した表面硬さの最低値

(たとえば、「60HRC以上」と指定したときは60HRC)

有効硬化層の限界硬さ : 最少表面硬さ×0.8(上記の例では48HRC)

という定義です。

通常は熱処理状態での表面が基準になっています。

そのために、仕上げ加工をした表面の硬さが必要な場合は、それについて推定しておく必要があります。

これは、しばしばトラブルの原因になる点です。少し説明します。

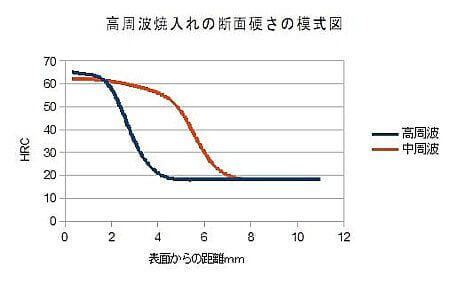

これは、高周波焼入れの場合の断面硬さ推移を示した模式図です。

つまり、高周波の周波数を低くして焼入れすると、最高硬さは若干低下傾向になり、硬化深さは大きくなる傾向があることが示されています。

ここでは馴染みのあるHRCで表示をしていますが、断面硬さ推移を見る場合は、比較的軽荷重のビッカース硬さ(多くはマイクロビッカース硬さ)が多く用いられます。

上記の硬化深さについて、「高周波の場合」の線で言えば、全硬化深さは母材硬さまでの距離ですので、約4mm程度です。

有効硬化層の限界硬さは、表面硬さは65HRCとすると、65x0.8で、52HRCですので、その点の距離を読むと、有効硬化深さは2.3mm程度になります。

ここで注意する点は、例えば、表面から2mmの点では、58HRC程度の硬さになっている点と、その深さでは硬さが急激に低下している部分です。

例えば、研削加工した外周面をロックウェル硬さで測定すると、58HRC以下の硬さになってしまう可能性が高いと考えておかなければなりません。

さらに注意しなければならない点は、上図のような断面硬さではなく、シャフトの外周曲面の表面硬さを測定するので、真の硬さとは少しの差が出ます。

この図のように、熱処理後の硬さは、内部に行くほど低下しますので、仕上げ加工した時の表面の硬さが指定した通りに確保できているかどうかについては、熱処理時点では保証がはできないのです。

これについては、高周波熱処理ではない全体焼入れ焼戻しをする場合も同様で、内部の硬さはどうなっているのかは不明です。

全体焼入れでは硬さ低下の変化が滑らかですが、表面焼入れの場合は、硬さ変化の大きいので、この点についても注意が必要です。

「硬さ=応力」… と考えることができます

浸炭焼入れや高周波焼入れのような表面焼入れの場合は、表面に強い圧縮応力が加わっています。

その圧縮応力が耐疲労性の向上に寄与しています。

しかし、硬化範囲(深さ)が小さくて内部の硬さが急変していて、熱処理後に焼入れ部分を削って仕上げ加工すると、予想した以上に硬さ低下が生じることが出てきます。

製品に仕上がった時に、「要求した硬さになっていない」「剥離した」「急に曲がり(変形)が生じた」… などは硬化深さに起因するものもあって、予期しない不具合になることもあります。

だから、内部硬さを要求しても、高周波の能力や鋼材の特性があるので、要求に答えるのも無理な場合がでてきます。

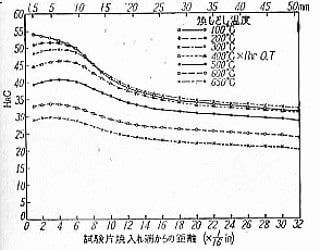

下図のジョミニ試験の例のように、少し焼戻し温度を上げることで、表面硬さは低下しますが、硬化深さの低下が小さくなります。

このように、高い硬さを要求しないで、鋼材の熱処理特性を利用する方法なども検討しましょう。

また、特に高周波焼入れでの初回品(や単発品)では、熱処理する前に打ち合わせしても、仕上げ加工後の表面硬さを保証するのは難しいこともあります。

だから、重要な品物では予備試験(焼入れテスト)を考える場合も出てきます。

参考資料

これは、SCM435のジョミニ試験片を焼き戻しした時の硬さ推移です。

この図のように、焼戻し温度を高くしていけば、高い硬さの部分から低下していきます。

高周波焼入れでは、無理な硬さを要求して十分な焼戻しをしないのは好ましくありません。

最低でも200℃程度の焼戻しをして硬さの均一化を図るのがいいでしょう。

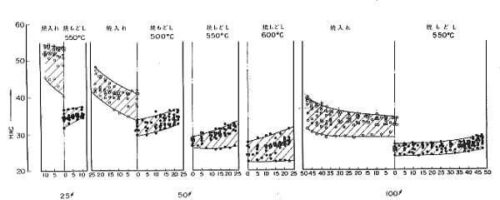

そして下図は、SCM435を全体焼入れしたときの断面硬さの測定例(JISの付表より引用)です。

このように、同じ鋼種であっても、鋼材成分などの影響もあって、硬さがばらつきます。

高周波焼入れにおいても、このような硬さのばらつきは当然出てきます。

だから、初回品で、かつ、単発品では、厳密な硬さを要求するのは無理な場合も出てきます。