刃物の摩耗

刃物は摩耗によって切れ味が悪くなると再研磨して刃先を立てる必要があります。

通常の摩耗の進み方であれば長持ちしますが、使用方法が適切でないなどでは急激に摩耗が進みます。

摩耗の要因は、刃物の問題以外にもたくさんあります。

刃物材の持つ「宿命」

何度も書いていますが、鉄鋼製の刃物材では「耐摩耗性とじん性」には逆の相関があって、基本的には、どちらかを高くすると、反対の特性は低下します。

いかにマイナス要素を押さえながら、欠けないで長持ちする刃物(刃物材)を作るかがポイントについて説明します。

一般的には、寿命(または耐摩耗性)を上げるには、硬さを上げることや成分系を変えて、炭化物が多くて、耐熱性に優れる鋼種を選ぶのですが、これらの耐摩耗性の高い鋼種は、じん性値が低くなるので欠けやすくなります。

ただ、硬さとじん性の関係はそれが比例関係のように直線的に増減するものではないので、じん性の低下が急激に減少する手前の硬さを狙ったり、最低のじん性を保って硬さを上げるなどでせん断刃物を製作する場合もあります。

このように、鉄鋼製の刃物では、基本的な相反する性質を外れることはできません。

オールマイティーの刃物材を見つけるのは困難ですが、このように、特定の条件用の刃物にするか、バランスのある刃物にするか … の切り分けをして、材質や硬さを選ぶことになります。

刃物は鋼板の数倍の機械的性質なのでせん断加工ができる

刃物が鋼板を切る能力があるのは、鋼板の持つ機械的性質(たとえば「硬さ」)に比べて、数段に高い状態に熱処理によって強化されているためです。

硬さは、「圧縮強さ・引っ張り強さ」などの「強さ」と相関があるので、刃物を考える場合の大きな指標になります。

硬さを高くすると強さや耐力(変形しても、もとに戻る領域)も上がりますが、衝撃性や粘り強さは低下します。

つまり、寿命に対しては、硬さがあっているかどうかは重要です。

しかし、薄板切断用の刃物の硬さは、かなり高い状態に熱処理しているために、困ったことですが、硬さと強さの相関関係が崩れていて、硬さを高くしても「強さ」が比例しないか、または、低下する領域で使っている状態になっています。

しかしそれでも、「適当な刃物の硬さ」を外れるのはよくありません。

この耐力限を上昇させるには、刃物の合金元素を増やして、マトリックス(鋼の素地)を強くするいう方法があり、それに沿った合金配分をしている、ダイス鋼系の刃物材が多く使われている傾向にあります。

しかし、やはりこれも同様に、硬くて強くすると、じん性値が低下は免れませんので、基本的には、それぞれの鋼種の適正硬さ範囲を超えた刃物にするのは不適当だといえます。

そして、熱処理で調整できる範囲を超える場合には、別の鋼種に変えるということで対応していくことになります。

例えば、圧縮強度(強さ)についていえば、炭素量が高く、炭化物を 生成する合金成分のより多い鋼(たとえば高速度工具鋼のような高合金鋼など)を用います。

そうすると、比較的に高い硬さまで硬さと強さの相関が維持されるうえに、炭素C とともに、クロムCr・モリブデンMo・タングステンWなどによる炭化物があると、高い硬さ領域まで 圧縮強さ・引張強さは低下しにくくなります。

つまり、低合金工具鋼よりも高合金工具鋼が、また、それ以上に炭化物量の多い高速度工具鋼などは、高温焼戻しによる耐熱強さがあって、耐摩耗性に優れていますので、その考え方に従って、鋼種を選定することになります。

しかし、合金量の多い「高級鋼」になればすべてに優れるというものではなく、じん性面や価格の面では劣ってきますから、ともかく、オールマイティーな鋼種はないので、最適な刃物材を選んでいきます。

一般的に、鋼における耐摩耗性は、(1)硬さ (2)炭化物の量 (3)炭化物の硬さ (4)炭化物の大きさ によるとされています。

例えば 薄板切断用刃物の汎用鋼SKD11(および相当品)では、50μmを超える比較的大きな炭化物が組織中にみられ、それが耐摩耗性に有効になっています。

それより高価で、硬さが高くて炭化物の多いSKH51などの高速度鋼系の鋼種よりも、低速度の摩擦においては耐摩耗性が優れているので、高価な鋼種が優れているとはいえません。

しばしば、合金量が多い高級鋼になるほど刃物の性能が良いという話を聞きますが、そんなに簡単なものではありません。

たとえば、刃物で切断する相手材も「鋼」ですので、刃物の優劣以外に、使用条件や潤滑などの要素も寿命に大きく効いてきます。

また、特に断面の大きな刃物になるにつれて、材料試験をした機械的性質の評価が良くても、 刃物として全く使えないものもあります。

これは、刃物材の評価方法(試験方法)が、刃物の条件に当てはまっていないということもありますが、それよりも、刃物に影響する因子(ファクター)が多すぎる状況のようで、単純には新しい鋼種もでてきにくい状況になっています。

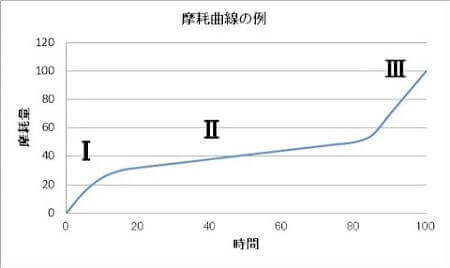

摩耗曲線

摩耗の進行は、下記のように推移するとされています。

Ⅰの領域は「初期摩耗」と呼ばれる摩耗領域で、ここでは、刃先が大きな圧力に耐えるために、急速に摩耗したり、場合によっては 微小なチッピングを伴って「刃先の丸み」を形成することで大きな切断力に耐えるようになる過程です。

この過程における対応は重要で、徐々に刃先に負荷をかけることが必要で、それによって、全体の摩耗量が減って、トータル使用期間を大幅に伸ばすことができます。

逆にこの時に、急激な負荷を一度に加えると、刃先の力を分散しさせようとして、切断する板との接触圧力を下げるように、「微小チッピング」が起きます。

そうすると、実際には「刃欠け」ですが、見かけでは、摩耗が急激に進行することになります。

また、別のところでも説明していますが、せん断時には摩擦熱とせん断熱によって熱による焼戻し効果を受けます。

これらのことから、刃物の使用初期の「慣らし運転」は重要です。

Ⅱは「定常摩耗域」といわれる領域です。

ここでは摩耗が緩やかに進行する状況にあって、刃物は安定して使用できます。

Ⅲの領域になると、刃先の丸みの 増加などで切断時の抵抗が増し、発熱を伴って摩耗が急速に増える状態で「終期摩耗域」と呼ばれます。

この状態になる前に刃物を「修理研磨(研磨修理)」によって研ぎなおして再使用できるようにします。

つまり、Ⅲに移行する前に再研磨を行えば、有効的に長寿命化が図れるのですが、このタイミングはもっぱら経験によって判断されることも多いのですが、あらかじめせん断量を決めて刃替えや再研磨が行われている場合もあります。

摩耗試験をしても刃物の良否はわかりにくい

摩耗は摩擦とも関係深く、刃物の摩耗の形態は、主として、刃物と切断材とがこすれ合うことでの凝着摩耗です。

凝着摩耗は、刃物材と被切断材が摩擦して、熱による刃物材の硬さ低下や凝着による 持ち去りなどによって刃物が摩耗する摩耗形態です。

これには、刃物材と被切断材の化学成分の 相似性、硬さの差、刃物の耐熱性、潤滑、表面粗さ … など、様々な要素が関係します。

鋼材メーカーでは、摩耗試験は「大越式迅速摩耗試験機」を使った物が多く、これは、押し付け荷重と摩擦速度を変えて摩耗量の評価をしています。

しかし、刃物の使用中の状況と摩耗試験の条件と異なるので、材料決定の一つの目安になる程度のものです。

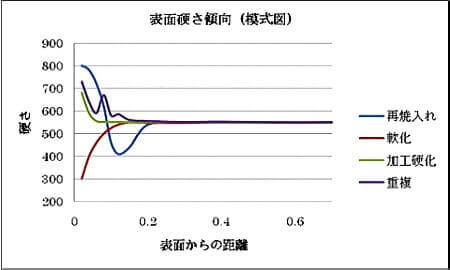

刃物が受ける影響

この図は、使用済みの刃物の刃先断面の微小硬さ(模式図)を示したものです。

使用済みの刃先を調べてみると、 上の4つの硬さの傾向に分かれています。

(これは厚板鋼板せん断用の刃物をイメージしたもので、ビッカース硬さ550 ≒ショアー硬さ70程度を想定したもので、ここではイメージとして見てください)

ここにある、刃先が塑性変形して「加工硬化」が起きている例は、通常の鋼板切断用の刃物では(このような試験方法では)みられることはありません。

スクラッププレスシャー刃などで、1000トン以上のせん断力下で使用する刃物には、刃先の変形に伴って、加工硬化の様子が見られるものがあります。

つまり、ほとんどの製品の鋼板を切る刃物では、せん断時の摩擦熱(または変形時の熱?)の影響を受けて、焼戻しされた状態の「軟化」と、昇温による「再焼入れ」状態があり、それが重複されて、刃先の微小硬さが変化している場合が多いようです。

このように、せん断中の熱の影響は非常に大きいといえます。

通常のせん断作業では、熱に伴う焼戻し効果を受けて軟化から摩耗が進行するのが一般的です。

しかし、刃欠けした事故品の刃先の調査をすると、切断材を噛みこんで停止するなどの異常なせん断状況では、熱が放散されずに滞留して、刃物の組織が変質している例はしばしば観察されます。

せん断の過程では常時、摩擦熱が発生します。

刃物を連続使用していると、手でさわれないほどに熱くなっていることに遭遇しますが、それは、刃先の微小な部分で発熱していることで、切断中に刃物はかなり熱の影響を受けています。

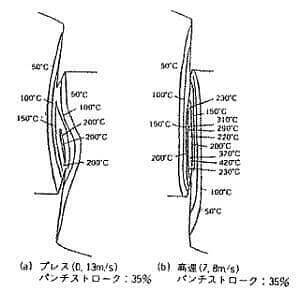

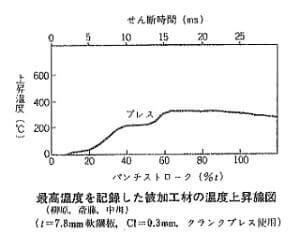

下図は プレス加工便覧(丸善)その他でも紹介されている図ですが、切断面では、400℃以上となっているという数字があります。

現状の刃物鋼は非常に焼入れ性が良く、多くは焼入れ温度から空冷して硬化する鋼種ですので、せん断が繰り返されると、組織変化や硬さ変化が繰り返されると、刃物の割れや欠けに進行する場合もあります。

刃先が再焼入れされて表面が硬くなっていれば、耐摩耗性がますように思われますが、この状態は「もろい組織の状態」なので、すぐさま、微小チッピング による摩耗につながるので、再焼入れ状態が生じるのはよくありません。

刃欠け事故があった刃物で調べますと、刃物のコバ面や外周面ではなく、刃物側面(平面)にこの再焼入れ現象がみられます。

つまり、 切断板との摩擦が多い刃物側面が酷使されているのですが、目視では「焼き付き」などが無いように思っても、刃物の極表面は変質しています。

このような熱影響を受けにくいせん断状況にすることが寿命延長のカギといえます。

この発熱の影響を少なくするためには、

①適当な潤滑を考える

②刃物と切断する板との接触距離や接触時間を短くする

③クリアランスなどの設定を調整する

④冷やす

などの方法があります。しかし、切断する製品の状態もあって、これらは簡単でない場合も多いかもしれません。

被切断材の影響

被切断材の硬さ

刃物の寿命に影響する最も大きな要素は被切断材(切り板)の「硬さ」です。

切断する鋼板の抗張力(引張強さ) が40→60→80→100kg/mm2と上がるにつれて、 当然、刃物への負荷が増します。

この場合の引っ張り強さをビッカース硬さに換算すると、およそ120→150→260→330HVという硬さに対応します。

そして、 2~3mm切断用の刃物硬さは、700HV程度で、 概算の引張強さは200kg/mm2とすると、被切断材との硬さ(機械的性質)の差で刃物として使うことが出来ているのですが、その差が縮まれば、刃物寿命が低下するのは仕方がありません。

鉄鋼製の刃物鋼では800HV(90HS)程度までの硬さのものが製造されます。

いずれにしても、硬い鋼板を切れば軟鋼板を切るのとは違って、寿命が低下するのは避けられません。

といって、それ以上の硬さが出て、その他の性質に優れる鋼製の刃物鋼はなかなか見つからない状況です。

「超硬合金製の刃物」や表面処理(窒化やPVD処理など)をした刃物も増えてきていますが、それでも充分ではない場合もあります。

せん断材の板厚やその硬さが増えれば、せん断に要する力が増加するので、刃欠け(折損)が生じる場合があります。

対策としては、一般的には、 じん性の高い材料を用いるか、刃物硬さを下げてじん性を高める対策を取りますが、これによって、耐摩耗性が下がって寿命が短くなるのが避けられません。

せん断時に発生する「熱」

もう一つのせん断時の大きな問題は、「せん断時の発熱の影響」です。

ねばい(軟らかい)材料を切ると、 切断面の比率が高くなる傾向があります。

これは、刃物との接触時間が長くなることで、この場合も、刃物に対する負荷が増えます。

ねばい材料でなくても、クリアランスを異常に小さくすると、同様の傾向になります。

このような時に発熱が大きくなり、これによって刃先が軟化して摩耗が増加します。

このように、同じ刃物を用いても、被せん断材によって刃物の寿命が変わります。

その他の問題

しばしば、研磨時の表面あらさや残留応力の影響が話題になることがあります。

一般的には、強研磨をすると、表面に引張り応力が残留して刃欠けの危険が増すとされていますが、これについて、 電解研磨をしてX線解析により研磨後や使用後の刃先の残留応力の変化を調べたところ、通常の湿式研磨においては、 そのような問題はほとんどないことを確認しています。

このために、普通に湿式研磨している場合には、研磨した製品の残留応力問題は気にしなくてもいいでしょう。

しかし、色が変わるほどの強研削や乾式研磨で品物の表面が高温になりすぎると、 表面に引張り応力が残留しますので注意が必要です。(圧縮応力では物が破損しませんが、引張応力が残留すると、割れにつながります)

また、せん断に使用した後の刃先の残留応力についても調査したところ、 摩耗した表面が消えたのち、0.3mm程度追い込んで研磨た状態では、 使用時の残留応力は消失していました。

通常の使用であれば、0.5mm程度を研磨する仕様であれば、 とくに研磨量の不足による問題はないと考えています。

しかし、1000トン以上の 油圧プレスシャーで鉄鋼スクラップ品を切るような刃物では、 3~5mm以上もの深さまでの組織が変質するダメージを受けているものもあります。

さらに、研磨砥石の適合性や研磨作業のテクニックなどの基本技術が大切なことは言うまでもありません。

刃欠け・チッピング

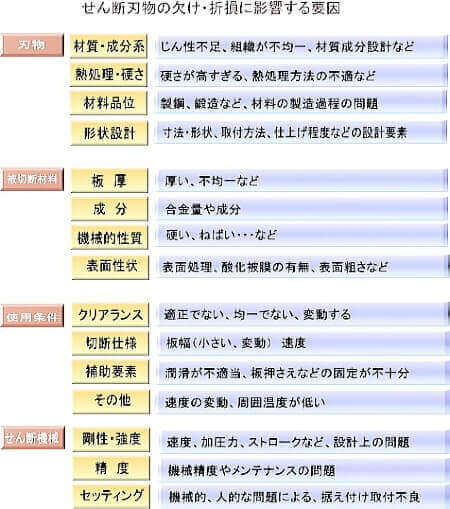

摩耗とともに、刃欠け、チッピングは厄介なものです。その要因を下表に分類しています。

これらが単独、あるいは複合して、刃欠けや チッピング、異常な損耗が発生します。

これらも、原因を特定して対策出来るものは少ない状況ですが、考えられる原因を一つ一つ除去することで高寿命になると考えるといいでしょう。

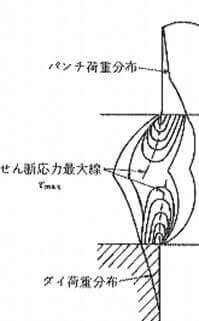

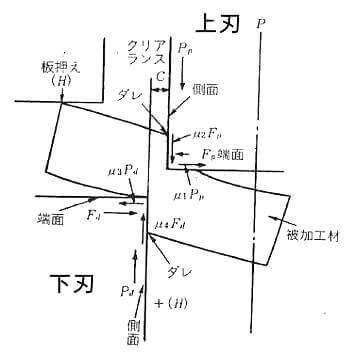

下図は、打ち抜き工具(上刃はポンチに、下刃はダイスに対応)における力の作用を 示しています。

適当な資料がないのでこれを引用しています。

この図と違って、直刃などの刃物の状態は、切り離される側の品物が固定されていないので、この図とは若干異なった点があります。

せん断時の力

上図で、加圧力は刃先に最も多く加わっています。

また、せん断力が刃物面(端面と側面)を押し付ける際に、摩擦に伴う力が 働いてせん断が 進んでいることが示されています。

せん断刃物の場合は、特に、板押さえが不十分だったり、クリアランスが広い場合や被加工材の切離れが遅かったりすると、回転が加わって、余計な力が加わることになるので、注意が必要です。

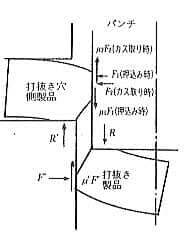

下図は、切り終わった状態です。実際にせん断では、加圧力が解放される場合にその反力が加わって、シャーなどに大きな力が加わるのですが、これらの状況は詳しく研究されていません。

引張試験を経験した方はご存知と思いますが、試験片が切り離れたときにすごい音がして引張方向と反対の方向の力が加わっていることを実感できますね。

この図は、上昇過程においても、摩擦力に伴って刃物を押し付ける力が働いていることを示しています。

(もっとも、この ポンチ・ダイスと通常のシャー刃物では若干異なります。シャーでは、シヤー角があり、切り離される板の部分は自由端になっていて、せん断過程でモーメントが加わるなどで若干変わっています)

このような力が加わる状況で、刃物が刃欠けしたりチッピングが生じることもあります。

刃物の持つ機械的性質は、被切断材よりもすべて高いとは言えません。 圧縮強度や強さは高いのですが、可塑性や耐衝撃性などは劣りますので、いろんな原因で刃欠けが生じます。

せん断作業をすぐさま 中止しなければならないような「刃欠け」、ときには、 刃物が分断されるような「折損」 などが発生する場合があります。

これらの異常が発生したときには、刃物だけの問題だけをとらえるのではなく、上表の内容を含めて検討する必要があるでしょう。

使用初期のチッピング

使用初期に大きな力が加わると、刃先は、その力を分散して受けるように、小さな丸みを形成します。

この時、負荷が小さい場合には、 「摩耗」として徐々に丸みの形成が進みますが、急激で大きな負荷に耐える必要性があると、刃先に小さな欠けが発生して疑似的に摩耗したようにして接触面積を増やして、 せん断時の負荷に耐えるようになります。

それを微小チッピングといいます。

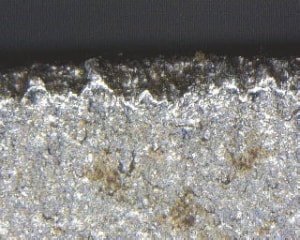

下左の写真は、刃先に生じた小さな欠けが連続した状態で、下右側は、それに 比べてやや大きなチッピングを生じて摩耗も並行して生じている例です。(この2例とも、写真の手前の面が刃物の側面で、上側がコバ面です)

このような使用初期の微小チッピングを避けるための方法としては、薄い板から徐々に厚い板を 切るように作業することです。

刃先を徐々に滑らかに摩耗させると、刃先に丸みが出来て、大きな力に耐えるようなります。

これはたとえば、急に20mmなどの厚板を切る場合は、使用前に油砥石を用いて刃先を(心持ち程度に)滑らかにして、使用する前から小さな刃先の丸みをつけておく対策なども行われています。

刃先がなじむまでは、クリアランスをすこし多めにとることなども有効な場合があります。

しかし、切れ味が悪くなったり、寿命を縮める懸念もあるので、 切り口を見ながら少しずつ調整をするなどの熟練がいる作業になります。

刃欠けの様相

「刃欠け」はチッピングよりも大きいものを言うことが多いようです。

刃欠けが生じると、切断面を悪くするだけでなく、そのまま使用し続けると、 さらに大きな欠けに進行する場合も出てきます。

刃欠けは、割れの起点(割れが発生した部分)の場所によって、外観から 2つのタイプに分けられ、その成因は全く異なります。

①主せん断力によるものでコバ面、外周面に欠けの起点のあるもの

②側方力などによって、刃物側面に欠けの起点があるもの

①コバ面・外周面に起点を持つ刃欠け

左は「直刃」右は「丸刃」の例です。(適当な写真がなかったので、典型的な 写真ではありません)

この欠けは、(左)摩耗痕の境界に欠けの 起点があり、割れは最終的に刃物側面に達したもので、(右)は、衝撃的な力を刃先に加わった結果と推定されます。

しかし、これも推定の域を出ず、多くの場合、刃物側の状況を調査しても、原因が見つからない場合もたくさんあります。

この例でいえば、上図にあったように、せん断時に刃先に加わる力は、刃先で最大になっており、刃先から遠ざかるにつれて減少して、摩耗の境界部分で 「ゼロ」になっているはずです。

この部分が欠けの起点になっていることは、この部分に大きな引張力が加わていたと考えられます。

圧縮力によって刃物は変形しますが、簡単には圧壊しません。

しかし、引張力が刃物の持つ引張強さ以上になれば簡単に刃欠けします。

このために、どうして大きな引張力が生じたのかを調べないといけないのですが、起点近傍で他の部分以上に強度が落ちているとか、 熱影響を受けているとかを、顕微鏡組織や硬さ推移で調べて、何らかの原因を推定出来ればいいのですが、ほとんどどのような確証が得られないものがほとんどです。

刃物以外に原因が考えられることも多いのですが、原因によっては利害関係が生じることもあって、真の原因を突き止めるのは出来ないことも多くあります。

②側面に起点を持つ刃欠け

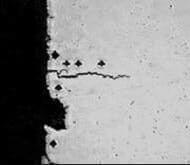

近年は、上記①の「コバ面・外周面からの欠け」よりも、写真のような「側面からの欠け」 が増えています。

これは、先のせん断中に はたらく力に示したように、刃物側面が摩擦されることに起因していると考えられます。

しばしば、使用後の刃物を調べますと、下の写真のように、刃物側面に小さなクラックが 残留している場合があります。(四角錐は、微小硬さの測定痕です)

表面バフ磨き・無腐食

表面バフ磨き・無腐食

断面・無腐食

断面・無腐食

これは、熱間工具に見られるような、急激な熱の上下によっておこる「ヒートクラック」とよく似ていて、初期には摩擦方向と直角の方向に微小クラックが発生します。

残留しているクラック深さは0.3mm 程度以下です。

このような刃物側面に見られるクラックは、定常的な加圧中(切断中)の力があるので、 クラックが進行して刃欠けになる可能性は低いものです。

当然、このクラックが開口する方向に、許容範囲以上の力が加われば刃欠けします。

この負荷に対する抵抗を「破壊靱性」と言います。

これは、実験では静的負荷について扱うものがほとんどで、運動する(または 応力状態が変動する)場合については解析が難しいのですが、破壊靱性は、材質、硬さが大きく 関係し、シャルピー衝撃試験値などとも相関があるとされます。

つまり、刃物の硬さやシャルピー衝撃値の高い材料が優れています。

さて、この刃物側面にクラックが発生する原因としては、

①せん断面を良くしようとして、 クリアランスを小さくする傾向があること

②切断板の硬さや ネバさが高いものを 切断することが増えて、側方力の増大や切断時の刃物との接触時間が長くなっていること

③シャー側への負担が増えて、 シャーのガタなどが増加しやすく なっていること

など、 刃物以外の原因や問題に起因するものがいろいろあります。

刃物側の対策としては、

①研削面の仕上げ状態の検討

②潤滑の検討

③被切断材と 刃物の差異の検討

などがありますが、 詳しい説明は別の機会にします。

******

このページの写真の多くは、第一鋼業(株)様の協力で使用させていただいています。