鋼の焼入れの方法では、鋼種ごとに決められた焼入温度に加熱して、その温度から急冷します。

そうすると、ゆっくりと冷やす場合と異なった組織(マルテンサイトなど)が出現して硬化します。

この操作が「焼入れ」で、これによって鋼の強度が高くなるのですが、このように、鋼種によって熱処理の基本的な条件は決められているので、それに沿って熱処理をすればいいのです。

JISやメーカーのカタログや資料には、鋼種に対する加熱する温度(=標準焼入れ温度)などの熱処理の条件は示されています。

また、どのように冷却すれば良いのかという冷却条件などについても記載されていますので、それで焼入れ操作をすればいいということです。

ここでは、それらの見方や注意事項などを説明します。

鋼種と焼入れ温度

焼入れ方法を知るためには、先ず、鋼種が決まっている場合であれば、それがJIS鋼種であればJIS規格を、メーカー名の鋼種であれば、鋼材メーカーの個々の鋼種カタログやハンドブックなどの技術資料を見れば、熱処理に必要な最低条件はわかります。

その温度に加熱して、鋼種ごとに示される冷却方法で冷却すると焼入れが完了します。ただそれだけですから、熱処理設備があれば、特に難しいものではありません。

ここでは、JISやカタログにある数字の見方や、それを決めるやり方や考え方を見ていきます。

これまででは、焼入れ温度は、熱処理説明用の状態図の中にありましたし、また、熱処理講習会では、焼入れ温度は「変態点の50℃程度高い温度に加熱して … 」と言うように説明をされているのを聞いたかもしれません。

しかし、通常に用いられている鋼種は、状態図にあったような「炭素鋼」ではないことが多いので、すべての鋼種で状態図や変態点がわかっているということはないので、このHPでは、もう少し踏み込んで、いろいろな資料の見方とともに、現実的な基本的な焼入れについての考え方を説明していきます。

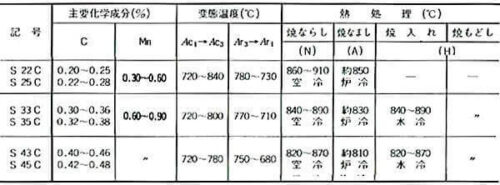

構造用鋼の例で、まず下の表を見てください。

これは、(現在のJISハンドブックには掲載されていませんが) 過去にJIS規格の関連資料として、JISハンドブックなどに掲載されていた、構造用炭素鋼の熱処理条件を示した一覧表の中の抜粋です。

表中の細かい内容は、ここでは、見ているだけでいいので、例えば、S35Cであれば、840-890℃の間の温度で加熱して、水冷して焼入れして、500℃以上の焼戻し(これを「調質」といいます)をすると、下表の機械的性質が得られます … ということが一覧表で書かれています。

ここで疑問や不明点があっても、これを眺めるだけでいいです。

S43CとS45Cでは、成分が違っても、熱処理温度は同じになっているのですが、かなりの温度幅がありますね。

このように、この表を見ると、いろいろな疑問がでてくるかもしれませんが、それは徐々に分かってきますので、ここでは気にせずに読み進めてください。

そこで、一つだけ考えてみましょう。

もしも、S43Cの焼入れ温度が820~870℃水冷となっていますが、810℃と、表の温度よりも10℃低いとどうなるのでしょうか?

これは、実際にS43Cの小さな品物を810℃で焼入れしてみると解るのですが、特に困った問題にはなりません。

つまり、この表は、安全を見越した数字が書かれているものだと思っておいてください。 もちろん、30℃低くなると、変態温度を越えたかどうかが問題になるので、はっきり答えられませんが … 。

熱処理の要素である、温度、時間などは連続的なもので、この規格(数値)を外れても、連続的に変化していく場合がほとんどですから、急激な変化は起きないはずです。

だから、範囲のある数字は、中央値の適当な数字で見るのがいいかもしれません。

ともかく、ここでは、上の表で、2鋼種がまとめられていることや、化学成分、変態温度、熱処理温度などに、かなりの幅があるところを見ておいてください。

これらのデータ類が作られたのは非常に古く、1970年以前のもので、現在のJISには掲載されていません。

しかし、現在も生きている、実にしっかりと作られたもので、役に立つデータですので、この見方や使い方を知っておくと便利です。

表中の、気になるところを少し見ていきましょう。

この表で、S22C・S25Cの焼入れ温度が空欄なのは

これらの炭素量が少ない鋼種ですから、水焼入+焼戻し(調質)をしても、空冷の焼ならしをしても、同じ程度の硬さになるために、「あえて水冷する焼入れは必要がないですよ」ということです。

加熱冷却時で変態温度が変わる

Acは加熱時の、Arは冷却時のおよそのそれぞれの変態温度が書いてあります。

加熱の際のAcは、加熱速度とともに変態温度が上方にずれます。 また、Arは冷却速度によって下方にずれます。

温度幅があるのは、それを見越しています。

さらに、鋼材の成分によっても、変態温度が変わってくるので、幅を持った数字になっています。

もちろんこの変態温度は、状態図に示された温度とは本質的に異なるものです。

つまり、状態図は本来は温度変化を考えないで、その温度での状態を示しているものなので、ここに書かれた焼入れ温度は、状態図で言う変態点の、数十℃上で、実際に実験をした結果の無難な温度が示されています。

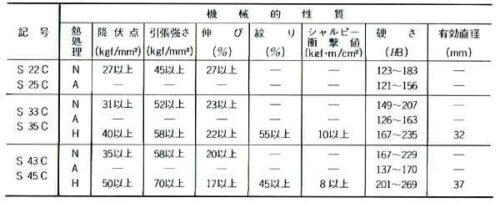

そして、この焼入れ温度に加熱して、指定された冷却方法で焼入れをすると、下の表にある機械的性質がえられることを示しており、2つの表はペアで用います。

これらの数値は、φ15程度以下の試験片で試験された値ですから、少し大きな直径の品物になると、この表のような数字が得られません。

ある意味で、間違いが起こりやすい表なので、このような不完全さが熱処理を難しくしているのですが、少し試験片が大きくなると、均一な焼入れ状態にならないので、小さな試験片のデータになっています。

そうは言っても、このデータを取るだけでも大変なことで、貴重なデータです。

逆に、平たく考えると、熱処理温度は大きく外れていないなら、数℃の違いは気にしなくていいということです。

ここまでは、構造用鋼の内容ですが、工具鋼についても見てみましょう。

標準熱処理条件

JIS鋼種と同様に、工具鋼などの特殊鋼では、熱処理をして使用する鋼種のカタログや鋼材の資料には、標準的な熱処理の温度や温度範囲が示されています。

それは「標準熱処理条件」とも呼ばれます。

基本的には、その温度を外れないように熱処理すると、標準的な硬さや機械的性質などの熱処理後の品質特性がえられます。

そして、その資料やデータがあわせて示されています。

これらに書かれた数字も、小さな試験片で試験されたものですので、少し品物が大きくなると、数値が異なってくるのですが、大きな品物のデータはほとんどありませんから、「小さな試験片のデータ」であることを知っておきましょう。

通常の焼入焼戻しでは、これを参照して熱処理をします

実際の使い方としては、ここに書かれた温度を基準に焼入れしておいて、熱処理曲線と言われる、焼戻し-硬さの図を利用して焼戻しをして目的の硬さにする … という方法が一般的です。

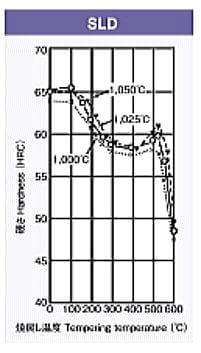

下は、プロテリアル(旧:日立金属)(株)さんの、工具鋼関連の冷間工具鋼の標準熱処理条件を示した例です。

(プロテリアル(旧:日立金属)のカタログの熱処理温度)

(プロテリアル(旧:日立金属)のカタログの熱処理温度)

上は、SLD(SKD11相当品)のもので、SLDの熱処理温度は 1000-1050℃で、空冷して、180℃の焼戻しをすると、58HRC以上の硬さになる … となっています。

下の図は、焼入れ温度を変えて時の焼戻し硬さを示すもので、1000,1025,1030℃の焼入れ温度の場合の例が示されています。

これをみると、真ん中の1025℃で加熱して空冷すれば 65HRC の硬さになり、200℃で焼戻しすると 61.5HRC程度の硬さになる … などがわかります。

ここで例えば、950℃や1100℃で焼入れするとどうなるのか、また、焼入れ硬さが61.5HRCなっているものが、60HRCになったとすると、その理由がなぜなのか・・・などについては、このHPの随所で考えていけるように文章を書いています。

これだけの図表で、熱処理の全体像を掴めと言われても、かなり不親切ですが、これの読み方については、幾度か説明がでてきますので、徐々に慣れていってください。

先にも書きましたが、熱処理講習会や一般的説明で、焼入れ時の加熱温度は、加熱速度を考慮して、おおよそ「Ac3変態線+50℃程度」にする … というように説明されている場合もありますが、変態温度が示される鋼種例が少ないですから、そのような説明の仕方ではなく、カタログなどにある、「標準熱処理温度」を基準にして熱処理するとしておきます。

そこで次に、適正焼入れ温度の決め方について見ていきます。

焼入れ硬さの一般的な傾向

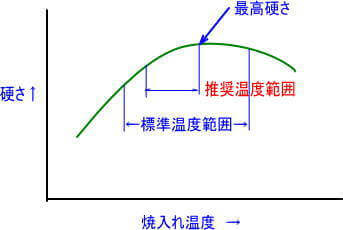

どのような鋼種でも、焼入れの場合の一般的な焼入れ温度・硬さの傾向は、図のように極大値のある線になります。

適正焼入れ温度は、最高硬さの出る、少し手前の温度を採用するようにします。

この理由は、最高硬さの出る温度では、すでに結晶粒の増大が始まっており、標準温度範囲内であっても、低めの温度のほうが、じん性面(強靭さ)の面で優れるからです。

もちろん、高めの温度では耐摩耗性や耐熱性が向上するという考え方で説明している場合がありますが、私は推奨しません。

そうなる場合も、そうでない場合もあるので、「焼入温度を高くしない」というのが、すべての鋼において無難です。

焼入れ温度を変えて焼入れしたときの硬さ(これを「焼入れ硬さ」といいます)は、それぞれの鋼種で異なっています。

しかし、「結晶粒度の増大の程度」や「残留オーステナイト量」 などの違いはあるものの、焼入れしたときの硬さは、この図のような「山形の傾向」になります。

変態点以上に加熱して、その温度を高くしていくと、結晶粒が徐々に大きくなって、硬さが出やすくなっていくのですが、結晶粒が大きくなるほどに、衝撃値が低下する傾向があります。

そして、適当な大きさを超えると、硬さが減少傾向に転じます。

それに加えて、鋼種によっては、焼入れ温度の上昇とともに、残留オーステナイトの量が多くなるので、一般的には、焼入れしたときの硬さは、どのような鋼種もこのような形になります。

つまり、標準温度を外れないようにすることと、必要以上に焼入れ温度を高くしないことが焼入れの場合は鉄則だ・・・と覚えておいてください。

【参考】 炉内で搬送中の品物の温度低下

大型の炉を使用する場合で、搬送などで、冷却開始までの温度低下を嫌って、焼入温度をその分高くすることも行われます。

しかし、実際に表面温度を測定してみるとわかるのですが、大きな品物では、搬送中の温度低下はそんなにありません。

しかし、反対に、刃物の薄い刃先などでは、すこし時間が経つと、温度が低下するので、速やかに水冷や油冷して硬化させなければなりません。

特に、刃先先端の硬さは通常の検査方法では確認できないので、注意が必要です。

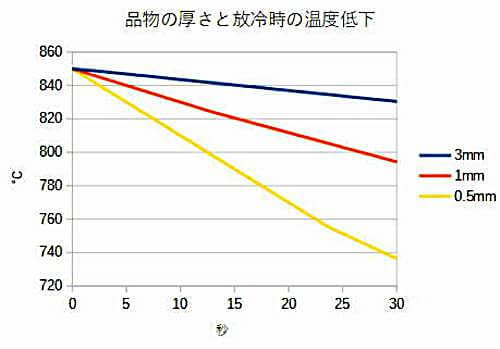

この図は、25mmx100mmの板材3種を850℃に加熱して、30℃の空気中で放置したときの、板材の中央部の中心温度を、コンピュータを使ってシミュレーションしたものです。

焼入冷却までに、10秒経過すると、0.5mmの板材では40℃もの温度低下があり、こうなると、充分な焼入れ硬さが得られない可能性が高くなります。

私はよく、このような状態を、ソルトバスを使って焼入れ実験をしていました。

ソルトバスでは、焼入れ槽から品物を取り出して、冷却槽に入れるまでは、2秒以下の時間ですが、ホイスト(クレーン)などの搬送機械を使うと、冷却層に入れるまでに時間がかかってしまいます。

だから、焼入れ冷却までの時間がどうしても短縮できなければ、最低焼入れ温度を見越して、高めの温度で加熱するなどの対策が必要になるのですが、それは推奨されるものではありません。

図でわかるように、少し厚さがあれば、搬送中の温度低下はほとんど問題ないのですが、すみ、角、先端などは、温度が少し低下していることを知っておかないといけません。

硬さ検査をするにも、刃先先端の測定は無理です。

だから、ナイフの熱処理などで、たとえ検査で「硬さOK」となっていても、刃先の状態はどうなっているのかわかりません。

焼入れ温度が高すぎたり、低すぎると・・・

上で示したように、温度が低すぎると、目的の焼入れ硬さがでません。 また、高すぎても焼入れしたときの硬さが低下します。

高すぎると、低合金鋼では、結晶粒が粗大化して、じん性値が標準温度のものに比べて低下しますし、工具鋼などの合金成分が多い鋼では残留オーステナイト量が増えて硬さが出にくくなるとともに、結晶粒が粗大化してじん性値が低下します。

焼入れ温度の異常は、焼入硬さ(焼戻しの前の硬さ)を測定すると、ある程度推測できます。

通常の熱処理作業では、焼入れ硬さを測定できない(または、測定しない)場合がありますので、普段の温度管理が重要です。

汎用鋼種(よく使われている鋼種)では、焼入れ温度と顕微鏡組織、機械的性質と焼戻し硬さ・・・などの関係資料が作成されているものもあります。

こちらに、SKD11(SLD)の顕微鏡組織例を示しています。

工具鋼などで、高い硬さで使用する鋼は、熱処理条件や硬さなどの機械的性質は工具寿命に関係します。

これまでは、耐摩耗性の必要な品物は高めの温度で、じん性の必要な品物は低めの温度で … と言われてきたのですが、私自身は、その考え方は推奨しません。

少なくとも、指定された焼入れ温度範囲をはずれないように熱処理することが大切です。

焼入れ硬さが出やすいという理由で、安易に高めの温度を採用することが行われます。

しかしこれは、結晶粒の粗大化によるじん性低下が懸念されますので、好ましくありません。