永年にわたって熱処理に携わった筆者の個人的な見方で、一般の書籍には書かれない1970年代と現在の熱処理の違いなどを紹介しています。

鉄鋼の重要性は昔も今も変わらない

1970年代に、日本の粗鋼生産が1億トンを突破したころは、製鋼関連技術とともに、熱処理技術も向上し、その頃の熱処理の基本データが、今も生きている状態と言えます。

50年たった今でも、昭和年代の基本的な熱処理のやり方や考え方はそんなに変わっていません。

その後に中国が世界の生産量のトップに躍り出たり、インドの伸びも大きいのですが、日本の粗鋼生産量は1970年代とそんなに変わっていないので、鉄鋼の重要性は変わっていないのです。

その間、日本の熱処理設備を見ると、昭和末期までは大型化が進みましたし、大型炉はバッチ炉から連続炉に変わるなどで、大量生産化しましたが、オイルショックなどもあって、熱処理工場などの設備は採算重視の要求から、むやみな大型化の傾向は止まり、むしろ、差別化や多様化、多品種少量製品を対象にする熱処理設備に変わってきています。

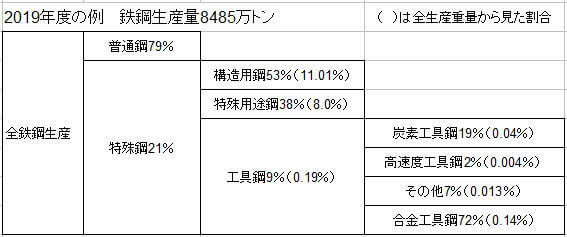

また鉄鋼鋼種をみると、下のように、年間生産される鉄鋼鋼種の比率(第2分類)では、熱処理をしない普通鋼が大半(約8割)で、この傾向は変わりません。

そして残りの特殊鋼でも、第3分類の構造用鋼・特殊用途鋼の多くは、製鋼メーカーや製鉄所で熱処理して製品として出荷される物が多いので、一般企業が行う熱処理や熱処理専業業者などが行う熱処理は、専用設備になるか、工具鋼などの多品種少量の品物に対応できるものにしていかざるをえない状況ですから、比較的に、小型で効率の良い設備になっていく傾向でしょう。

つまり、従来設備のリプレース時には、省エネ、省力化は進むものの、安価で画期的な熱処理ができるというような新技術への投資や革新技術を使った設備になっていくのは難しい状況にあるようです。

関係団体がまとめる、今後のロードマップや展望には、熱処理の将来像が描かれているはずですが、目新しい内容の変化が見られません。

例えば、2020年の一般熱処理関係の報告を見ると、開発や実用化が考えられているものとしては、①省資源、省エネの工業炉の開発普及 ②熱処理のインライン化に対する熱処理技術開発 ③雰囲気制御技術の高度化 ④温度制御技術の高度化 ⑤表面硬化技術の高度化 ⑥低歪技術の開発 ⑦熱処理設定の知能化と工場の無人化 ⑧非破壊全数検査技術の確立 ⑨高速加工技術の開発 ⑩技術伝承システムの確立 などがあげられています。

しかし、私の知る限り、これらの項目は、若干の文言は変わっているものの、10年前も、同じような内容でしたので、この先の10年で、どれだけ変わるのかは不透明な感じもします。

そうはいうものの、私が勤務した会社設備や熱処理内容を見ると、設備更新は必要ですから、昭和年代と最近を比べると大きく変わっています。

熱処理を学べる、わかりやすくて現状に即した本がない

上で、熱処理は完成された技術であると書きましたが、それもあって、熱処理関連書籍の新刊が少なくなっています。

書店をみても、ハウツー本や入門書の発刊はありますが、しっかりと熱処理を学ぼうと、見合う書籍を探すのには苦労しそうなので、最初に、熱処理を学びたい人のための本を紹介しておきます。

熱処理関連の書籍に書かれた内容は、30年前と比べても、そんなに変わっておらず、ほとんどが昭和50年(1975年)頃までのデータが今でも生きていますから、理論や考え方の変化も少ないですし、そうかといって、鉄鋼鋼材の品質は格段に向上していますので、熱処理試験をすると、その違いがわかるのですが、それをデータとしてまとめるには、かなりの困難さがあります。

これもあって、系統的にデータ数値を見直すのは大変ですし、もともと、熱処理は質量と形状に左右されるので、それを最新のものにする自体が、コスパを考えると無意味なこともあるので、多分、新データによるマイナチェンジはあっても、系統的なデータ更新は今後もなさそうな感じがしています。

しかし、使われる鋼種も使われ方も変わってきているので、たとえば、現場の熱処理はどんどん変わって行くでしょうが、教科書の内容はそんなに変わっていかない感じがします。

例えば、水焼入れをする鋼種よりも油焼入れする鋼種の説明がほしいですし、固形浸炭はガス浸炭に変わりましたし、高速度鋼のソルトバスの焼入れも真空炉を用いる熱処理が主体になっているなどと変化していますが、昔ながらの記述ですので、本を読むだけでは実情と乖離する懸念もあります。

書籍上には使わない熱処理の記述も残るのは仕方がないのですが、そのような変遷に対応したり、最新の熱処理を取り上げる書物も少ないので、本選びも大変ですが、ここでは、定期的に改定され、教科書として用いられることの多い、2冊の書籍を紹介しておきましょう。

推薦図書と言うよりは、このいずれも、熱処理技能士の受験用テキストなので、比較的頻繁に見直されていて、ある意味で、最新の熱処理を知ることができる内容といえます。 書店で手にとって見て、よければ購入されるといいでしょう。

|

|

熱処理の設備や作業の変遷

私は、一般熱処理分野が専門ですので、以下に、一般熱処理の設備や作業について、昭和年代後期と現状の違いなどを紹介しましょう。個人的な見方ですので、読み流していただく程度でいいでしょう。

熱処理はものづくりの基盤技術ですが、1973年(昭和48年)頃からの第一次オイルショックと1978年(昭和53年)頃の第二次オイルショックと、その後に訪れた平成初期のバブル景気(1990年頃) … などで、省エネ化の設備更新が進みました。

熱処理設備は自動化、省エネ化が進む

昭和年代から、何よりも進んだのは「自動化・省人化」と「省エネ化」です。

昭和年代は熱処理は「3K(汚い、危険、きつい)」職種と言われ、暗い作業場で、夏季には50℃近くまで室温が上がり、作業場には「塩」がおかれている作業環境でした。

今では死後になりましたが、熱処理には、「火色をみる」という言葉があります。

昭和年代は人の勘が品質を支えた

私の勤務していた第一鋼業(株)でも、昭和50年頃(1970年代)には、燃えさかる加熱炉を覗き込んで、加熱の状態を常時監視しながら熱処理作業をするのが普通の方法で、毎日、朝1番は、夜中に温度を上げた品物の「焼入れ作業」で始まっていました。

夜勤者が品物を炉に装入して、昇温させた品物を、朝1番に出炉して、作業員が総出で焼入れ作業をするのですが、この作業は、室内が明るいとダメで、薄暗い環境で、炉と品物の温度状態を目で見て判断することが必要でしたから、当然3K環境(きたない、きつい、きけん)の職場になっていました。

熱処理工場には熱処理の「匠」の職長さんがいて、その「匠」の指示で工場が動いているという感じでした。

大きなロールの水焼入れでは、職長がストップウォッチを持ちながら、水に手を突っ込んで、品物に手を近づけながら引き上げのタイミングを測っていました。

その品物が炉に入って出るまで作業者がつきっきりで、炉の「色を見ながら」温度調整をしていました。

水焼入れ過程については、現在は、小さなテストピースを水焼入れしたときの、蒸気膜段階、沸騰段階、対流段階などを学ぶのですが、実際に見るのと、本で学ぶのとは、全く違います。

今、その「水焼入れ」も、焼入れ性の良い鋼種が増えたことで、油焼入れする鋼種に変わったことで、水焼入れは特殊な熱処理作業となってしまい、水焼入れは、刀鍛冶の焼入れするのをTVで見る、特殊な作業になりました。

工場では、間口が1m角x奥行きが5m程度の細長い炉で、製鉄所用の大きなせん断刃物を焼入れしていました。

炉には、3本の熱電対があり、3ゾーンで温度コントロールされていたのですが、10数本のバーナーを目で見ながら燃料調整して温度を調節するような設備でした。

現在の設備では、当時の躯体が残っている炉もありますが、目で見ながらバーナー調節をしなくても作業できるようになっていますので、このように、ほとんどの設備は、人手を使わなくても作業できる設備になってきています。

現在でも作業員の技術力は重要

温度計測は、昭和当時も現在も主流は熱電対と熱電温度計が使われています。

もちろん、アナログ計器からデジタル計器になり、単体の計器精度は高くなっていますが、総合的な温度精度は、高精度の炉でも±10℃(温度幅で20℃)程度なので、そんなに変わっていません。

もちろん、工具鋼の焼戻しでは、5℃程度の温度差でも、硬さに影響しますので、このように、大雑把な炉でも、総合温度精度とは別に、現場の作業者は、炉の特性を把握して、品物の装入の仕方で硬さムラを無くすような固有技術をもって作業しており、それが目に見えない「技術力」となって製品品質を支えています。

これは、「ノウハウ」に属するもので、教科書や規格には現れてこない数字で、つまり、これが「現場の技術力」となっているのですが、このような、書籍には書かれていないことが、熱処理現場では脈々と受け継がれてきています。

熱処理設備や付帯設備の保全管理や精度管理についても、昭和年代から大きく変わっていませんが、設備が更新されるたびに、省力化・自動化は進んできていますから、現場の技術継承は大切なのですが、先々は不安です。

昭和年代では、工場管理は現場の仕事であったものが、管理部門の関わりが大きくなっています。 もちろん、管理部門の人が増えて、現場の作業者が減っています。 しかし、決して、現場の仕事が減ったということではありません。

現場のひとは、「俺たちが稼ぎを叩き出している」といいますし、管理部門の仕事が増える一方だと嘆く声も聞こえますが、体を動かす作業が減って、管理作業が増えたということのようです。

昭和年代には、熱処理の現場の「匠」が、加工設備、検査設備、人などの工場管理全般を差配していて、さらに、その人なりのやり方で、教育や伝承が行われてきました。

しかし、年々、現場を熟知するひとが減っているのは否めませんから、標準化に進むしか方法がないのかもしれません。

PR

2度のオイルショックが熱処理業の作業環境を変えた

オイルショックと言われる、2回の原油価格の高騰があって、省エネと利益性に対応する必要から、特に、加熱設備(炉)は大きく変わりました。

重油炉から電気炉へ

当時、私の勤めた第一鋼業(株)では、昭和年代には、大きな加熱炉は「重油炉」で、連続炉も活躍していました。

もちろん、本当の重油では、粘度が高くて、炉の操業面では扱いにくかったので、実際は、灯油に重油の色をわざと加えた「特A重油」というのを使っていましたが、燃料の供給面と価格面の不安があって、大型炉は、都市ガスへの燃料転換をしています。

それによって、低温の焼戻しから高温の焼入れまでできるように、設備の制御温度範囲も広範囲になったのですが、鋼種や仕様の多様化もあって、多品種少量化に対応や、夜間の自動運用などが必要になり、省力化と効率面で、大きな加熱炉以外は、自動運転がやりやすい、電気を使うものに変わっていきました。

昭和年代の加熱炉の多くは、炉の中を見ながら加熱状態を簡単にみることができましたが、省エネタイプの炉は、密閉性の高いもので、火色をみて熱処理するのではなく、熱処理パネル(記録紙やパソコン情報)を見て作業するように変わっていきました。

工具は合金工具鋼からダイス鋼やハイスに

さらに、熱処理燃料費の上昇もあって、コストパフォーマンスを高める必要から、熱処理単価の安い構造用鋼から、高度な熱処理が要求される、型用鋼や高級鋼の熱処理比率を高めるように推移しています。

高級鋼の熱処理に必要な熱処理技術は、構造用鋼に比べるとむしろ簡単単純で、高級鋼のほうがコスパも高いので、工場経営的にはいいのですが、雰囲気調整や小ロット化で、余計な費用がかかります。

加熱炉の加熱雰囲気も、大気雰囲気から無酸化雰囲気(窒素ガス雰囲気や真空雰囲気)に変わっていきますし、熱処理する品物も、素形材から型材などに、また、それに使用される鋼種も、特殊工具鋼SKSクラスから高合金工具鋼SKDクラスなどに変わってきました。

ハイスの熱処理は、ソルトバスから真空炉に

1100℃以上の高い温度で焼入れする 高速度工具鋼(ハイス) は昭和年代にはソルトバスでの焼入れが主流でしたが、省力化や廃液処理の問題もあって、今では、真空炉による焼入れに変わりつつあります。

鉄鋼加熱用の真空炉は、すでに昭和年代にも広く使われていましたが、現在ではかなり改良されて、金属熱処理用は加熱冷却速度を早くするために、高真空にするのではなく、窒素ガスを微量流すことで、対流による加熱促進をしており、圧力を高めた窒素ガスを一気に噴出する「加圧冷却」とよばれる方法を取ることで、油冷(油焼入れ)に近い冷却速度で焼入れすることで、焼入れ品質の低下や焼入れのムラを少なくする方法がとられています。

また、熱処理の基本として「変形と品質のためには ゆっくり加熱して、早く冷やす」という原則に従って、品物の加熱冷却を1室でするのではなく、2-3室構造にして、パージ室(入れ替え用の部屋)や油冷室(油焼入れができる)を作って効率化と品質向上を図ることなども進んでいます。

標準化とパターン化と省力化

また、電子技術、センサ技術などの進歩で、完全に自動化、無人化された熱処理炉も多くなっています。

「熱処理は設備産業」と言われています。 省力化・自動化は必須条件です。

景気の急変は熱処理業を直撃するので、安易な大型化や高効率設備の増設は慎重にならざるを得ないですし、いくら設備が良くても、儲けにつなげないといけないので、一般熱処理業の当然の対応としては、顧客や熱処理品の差別化に向かっています。

今までは、「どんな熱処理もできます」という熱処理専業会社は減少傾向になり、特殊な熱処理は断る・・・などで熱処理品を絞り込む傾向が進んでおり、現在では、鋼種、品物の大きさ、熱処理量などで、会社ごとのすみ分けが進んでいっている感じがします。

ゆくゆくは、市中の「お医者さん」と大病院のような連携ができたらいいのですが、まだまだ、うまく進んでいないようですし、熱処理工業会という組織はありますが、短期間には進みにくい感じもします。

刃物鋼などの水焼入れ(水冷)の注文を受けてくれる企業は減りましたし、特殊な仕様の熱処理は敬遠されるようになりましたし、面倒な品物は受注したくない・・・という傾向は益々今後は進む感じがします。

お客さん側にすれば、「そうしたら、どうすればいいの?」 となるのですが、これについては、材料メーカーやその配下の鋼材屋さんなどが、独自のパイプとルートを作って対応していく構図になってきています。

つまり、熱処理自体も、自分でやれるものではなくて、外部に委託するようになってきていますから、この鋼材は、この鋼材屋さんが扱っていて、熱処理については、鋼材屋さんが責任を持ってやってくれる・・・という構図が便利なので、一般的になっていくように思っています。

材料メーカーも昭和年代のような、性能を追い求めたり、新鋼種をどんどん開発するようなこともなくなっており、在庫の低減の必要性から、流通鋼種を絞り込んで利益効率を高めようとする傾向が進んでいます。

材料メーカーの標準化が進んで、流通する鋼種が少なくなって、さらに、熱処理もパターン化されてくると、工具の高性能化や長寿命化には逆行していくのですが、それはそれで仕方がないことでしょうし、時が経てば、違う方向性もでてくるのかもしれませんが、今のところは、その方向に進んでいるようです。

昭和以降にクローズアップした新しい材料(鋼種)

高速度工具鋼では・・・

昭和年代で「高速度工具鋼(ハイス)」といえば、「タングステン系・モリブデン系」という分類でした。

タングステンW系のSKH2、モリブデンMo系のSKH9(現在はSKH51の鋼種名が変更)が主流でしたが、そのタングステンが品薄高価格になって、Mo系に移行していったのですが、それに並行して、耐摩耗性の高いバナジウムV系や、マトリックス系と呼ばれる新しいハイスなどが加わってきた … というのが昭和年代以降の構図です。

マトリクスハイスは「セミハイス」とも呼ばれ、ダイス鋼とハイスの中間的な鋼種で、ダイス鋼より高い硬さにおける、耐熱高じん性を狙った鋼種で、材料メーカー各社は、自社の特徴を出した製品を販売しています。

そして、粉末ハイスと呼ばれる、「粉末技術」を利用することで、価格は割高ですが、今まで作ることのできなかった成分系の鋼種が開発されて、それが、徐々に利用されるようになってきています。

この粉末から作られる鋼種が生まれたことで、従来からの鋼塊から作るハイスを「溶性ハイス」と呼んで、粉末ハイスと対比する呼び方をされる場合もあります。

ただ、ハイスを含めた工具鋼の全てに言えるのですが、すべての性質に優れる鋼種というのはないのですから、使用目的に合わせて鋼種を選ぶことが必要になります。

その知識が必要になるし、材料の入手方法もネックになることが多いようですので、鋼材やさんでは、「特殊鋼販売士」などの有識者を育てていて、今後はますます、鋼材屋さんの重要度が高まる感じがします。

WEBで、いろいろな材料が簡単に入手できればいいのですが、本来、工具鋼・ハイスは製造量が少ない上に、たくさん売れるものではないので、結局、いろいろな鋼種があっても、材料メーカーと関連する流通経路が決まっていますから、WEBで販売されている鋼材種やサイズは、まだまだそんなに多くありません。

そのために、そこそこの購入量で「ひも付き取引(メーカーとの個別契約)」でなければ、材料Kg単価は、非常に高いものになってしまうのですが、小口で小ロット品では、入手は難しいことが多いのですが、これは、仕方がない … としか言えません。

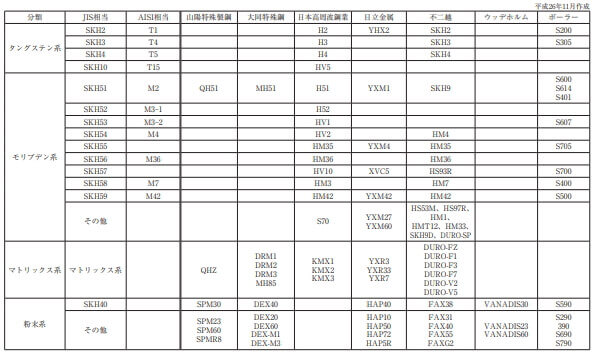

下の表は、メーカー別の高速度鋼(ハイス)一覧です。

実際的には、比較的入手できそうな鋼種は下記のような鋼種に限られていて、これ以外の鋼種は入手が大変困難でしょう。【下表は、雑誌 特殊鋼のブランド参照表から引用しています】

工具鋼では・・・

工具鋼分野では、熱処理する品物で、いくつかの大きな変化があったのですが、型材や簡単な工具用の鋼種では、昭和年代では、「トッコウ」と呼ばれるSKS3 と、「ダイスコウ」と呼ばれるSKD11 と「タンソコウ」のSK3 が主な流通鋼種だったと記憶しています。

もちろん、当時もいろいろな鋼種があったはずですが、第一鋼業が取り扱う熱処理品を見ると、その3つ鋼種のほかは、ほとんどが、SC材やクロモリなどの機械構造用鋼でした。

昭和末期頃には、たくさんの鋼種が開発されて販売されました。

以前は、炭素工具鋼はSK1からSK7までに分類されていたものが、JISの改定で、現在は規格上11種類に分けられて、そのうちでよく使われる SK3 は、SK105 となりました。 この105 は1.05%の炭素量 だとわかるように名前がつけられています。

さらに新しい鋼種が流通しました。 比較的好評だったのは、「油焼入れSK3」と呼ばれた SKS93 が出てきたことでした。

SK3は水焼入れ鋼種ですが、工具鋼を扱う熱処理会社では、水焼き入れ設備は特殊で扱いにくかったので、水焼入れ鋼種でも、刃物以外の機械部品では、油焼入れをして使われていましたが、硬さ不足になるので、ベアリング用途の SUJ2 の丸材 を鍛造して使っていたものに代わって、SKS93 が使われるようになり、 YCS3(日立)、YK30(大同) などの平角材が多く流通するようになって、型屋さんなどが喜こんでおられたことを記憶しています。 今でもこの鋼種は、安価なこともあって、人気の高い鋼種です。

ダイス鋼分野では、8%Cr鋼種が開発されてからは、SKD11 の欠点をカバーする鋼種として多用されてきました。 その中でも大同特殊鋼さんの DC53 は、流通しているサイズが多いことから、使いやすい材料になっています。

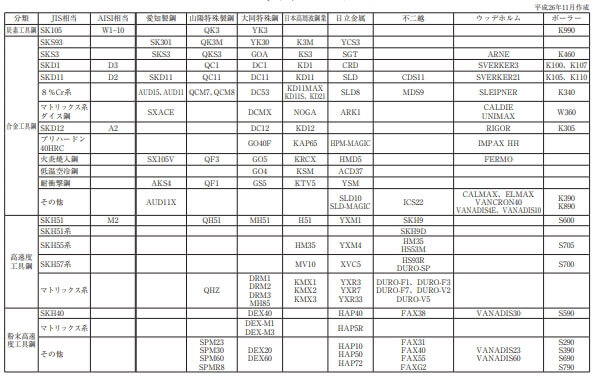

現在では、下記に示すような、国内の製鋼メーカーや外国メーカーの製品鋼種が多数流通していることになっているのですが、ハイスと同様に、工具鋼自体も鋼種が多い割に、製造量自体が少ないので、「ひも付き取引」でなければ、必要なサイズの鋼種を、安価に、簡単に入手できない場合が多々あります。

冷間工具鋼についての、各メーカーの推奨鋼種一覧を参考に示します。 これ以外の鋼種の流通量は非常に少なし、一般に市中に出回ることは少ないでしょう。

参考ですが、「ひも付き」ではない、一般に販売されている価格は「店売り」と言われます。 また、鋼材価格は、適寸(一番コスパが良い寸法)価格ではありませんので、手頃な寸法がなければ、鍛造などで調達することになりますが、いずれにしても、鋼材価格はかなり高くなるので、注意をする必要があります。

さらに、工業新聞などには、特定鋼種の鋼材価格が掲示されていますが、その価格は、価格推移を見るためのもので、実情の鋼材価格とは全く関係ないことも覚えておいてください。

以下の表は、雑誌「特殊鋼」より引用したメーカー別の工具鋼の鋼種です。 これは、鋼材メーカーのほとんどが加盟する特殊鋼倶楽部が編集するものですから、ここに掲載されていない鋼種は、WEBで販売されていなければ、小口品の入手は難しいでしょう。

熱処理作業のしかたが時代背景とともに変遷

職長制度からISOが求める企業体制づくりに

先にも紹介したように、昭和年代までは、「熱処理の匠」を長とする工場単位での仕事のやり方でしたが、それが、JISによる業務の分化から、JISがISOに沿うように規格化が進んだことで、工場管理方法の根本的な変化と「作業の標準化」が進みました。

これによって、作業のやりやすさや品質の安定、価格の安定化が図られています。

この「標準化」は、企業の高収益化や省エネに対しては好ましいことですが、個々の品物から見ると、「なんでも一緒に熱処理しましょう」ということですので、必ずしも最高品質のための熱処理方法にはなっていない・・・という見方もできます。

この、標準化された品質が、いいかどうかは考えようです。 標準化は、抜き出た品質の「オンリーワン製品」を作りたい場合には、いろいろな問題も出てきます。

社内教育体制は進んでいます

現場技術の伝承については、社内教育は今まで以上に行われていますが、昭和年代に培われた、熱処理の本質を熟知する人材が、定年退職等で年々減少していますし、また、作業標準などの標準類も、最低限度の見直しが行われているものの、手続き手順があって、迅速に対応することが難しくなる傾向は否めません。

今後は、工場の管理によって、不具合は減って、顧客満足度は向上しますが、高い品質を持つ製品になっていくかどうかは、工場管理の進め方にかかってくるでしょう。

ただ、作業者の一般的知識は一定水準以上に高まり、熱処理品質は安定します。 しかし、個人の知恵と工夫が、直ちに反映されにくくなるので、それが積もり積もって、今後は技術力の低下にならないかどうかが気になります。

熱処理理論はほとんど変わっていない

基本の熱処理理論やJIS鋼種についての考え方は、昭和年代の考え方が踏襲されていて、基本的な考え方は昭和年代とあまり変わっていません。

ただ、熱処理品質に対する考え方は、昭和年代はJISに対応した考え方であったのが、最近ではISOの考え方に変わってきている・・・という違いがあります。

この見方は、人によって捉え方が違うので、あくまで私の大まかな考え方ですが、JISは、最低限の品質を定めたもので、品質の上限はないので、JISでの管理時代には、品質を上げるための熱処理を工夫していたのですが、ISOの管理では、お客さん中心で安定品質を考えることを要求されるので、例えば、不具合を出さないように熱処理する・・・などの消極的傾向になってきている感じがします。

つまり、最高品質を求めることではなくて、お客さんの要求だけを満す・・・という傾向は、今後はますます強くなっていくことになります。

それは、標準化や顧客満足度の向上という成果は出るでしょうが、反面、このまま進んでいくと、特徴あるすごい「品物・製品」を出すのがしんどくなってくる感じがします。

最高の熱処理ではなく、標準的で無難な熱処理に

工具鋼などのメーカー鋼種(メーカー名で呼称する鋼種)は、メーカーが基本的な熱処理データを提供するものに沿って熱処理しますので、特に熱処理作業面では大きな問題はありませんし、メーカーが定める標準熱処理を行う・・・というやり方は、今後も変わらないでしょう。

しかし、メーカーが外部に提示する熱処理条件等は、小さな試験片によるものですので、実際の品物では、割れや変形などの熱処理不良に対応しなければなりませんから、メーカーの指定する熱処理方法とは異なる熱処理をしなければならないことがあるのですが、これらは責任問題や補償問題につながる・・・という難しい内容を含んでいます。

変な話ですが、メーカーの指定するやり方で熱処理しても、所定の硬さが出ない・・・という場合などでは、ISOに基づく対応では、「お客様と事前に打ち合わせて決める」事になっています。

しかし、お客様が充分な熱処理知識があるかというと、そうでない場合のほうが多いので、事前にお打ち合わせしない・・・ということは多々起きてきます。

現在の熱処理では、硬さの指定だけで、特にその他の仕様を打ち合わせをすることはほとんどありません。

でも、1つの例ですが、焼入れ時に、空冷すれば硬さがでないかもしれない場合に、空冷して、低い温度で焼戻しして、要求の硬さにする場合と、焼割れの危険をおかしても油冷する場合・・・があった場合に、もしも、打ち合わせしないで油冷して、焼き割れが発生すると、企業責任になりますから、企業は、空冷して、硬さを指定範囲に入れる熱処理をすることになりかねないのですが、これには、私は、ジレンマを感じます。

しかし、現在の考え方は、顧客の要求硬さにすればいい・・・ということが要求条件なので、品質重視を言い出す人は爪弾きされることになっていくのかもしれません。

その他の変化とまとめ

【鋼材面においては・・・】

昭和後期から、平成初期にかけて、製鋼メーカーの製鋼技術が格段に向上しており、それにつれて、鋼材の成分や偏析、介在物除去や脱ガス、寸法や外観、など、あらゆる面において昭和年代では考えられないような鋼材品質の向上が見られます。

この、鋼材の品質向上は、規格的には、目で見えるものではありませんが、昭和年代の鋼材に較べて、遥かに優秀な品質の鋼材になっています。

それが熱処理品質の安定にも寄与しており、焼割れが大幅に少なくなるなどの、単純な形状品では、確実に、不具合減少につながっています。

しかし反面、材料メーカーの利益確保で、鋼材価格の上昇や、鋼種やサイズの集約化などが進んでおり、鋼種の選択肢が狭められたり、材料費の歩留り率低下や安価品の調達がやりにくくなりました。

【熱処理面において・・・】

鋼種の高級化や鋼種数の減少は熱処理のやりやすさにつながっていますが、その反面で、顧客の要求が増え、製品形状の複雑化や納期や寸法精度などの要求の増大、燃料費の高止まりなどで、熱処理業者の利益低下が進む傾向にあります。 今後も、新しい問題はでてくるでしょう。

熱処理品質において、いつまでたっても、解析や対応が進まないのは「熱処理変形」への対応です。

これは、熱処理だけに原因があるのではなくて、金型の設計などの、熱処理する品物に、熱処理をする前から内在する、熱処理を依頼する側の問題もあって、今後も課題が残っていくでしょう。

このこともあって、熱処理業者としては、鋼材メーカーにはさらなる技術資料の提供や、低歪条件を含めた鋼種開発を望むのですが、材料メーカーも、昭和末期の元気さはなくなってしまいましたので、十分な情報提供や、鋼材メーカー自体の、目をみはる技術進歩は期待できません。

鋼材メーカーの品質は、JISをはるかに凌駕している状況ですが、当面はJISの品質要求が高まる(つまり、規格内容が高品質化する)可能性はないと思われますので、この「熱処理変形の問題」は、今後も頭を悩ますことになると懸念しています。