工具鋼のワイヤカット対策

金型にワイヤカット加工をする場合に、過去には、いろいろな問題があったのですが、対策がされてきたこともあって大きな問題が出ることは少なくなったようです。

しかしここでもう一度、SKD11などの冷間工具鋼のワイヤカット加工をする場合の製品の熱処理に関係することについて紹介します。

ワイヤカットは、ワイヤと金型などの被加工物の間で放電させて金型の微小部分を溶かしながら加工を進めるのですが、同じような加工の放電加工や高温の熱で加工するレーザーやプラズマなどを使って、熱で品物の微小部分を溶かしながら加工する加工法も微小部分を溶かす加工ですので、ここでもう一度、熱処理後の金型などの放電加工やワイヤカットなどの加工時の問題や対策などを確認しておきましょう。

加工による変質層・応力変化による変形や割れ

放電加工は、絶縁性のある加工液に石油が使われることが多く、通電時に微小部分を溶融させて加工するときに石油中の炭素と金型の鋼が反応して、高炭素状態の鋼になり、それが高温から冷却されるときに表面の一部が焼入れ状態のように硬くなることが問題になっていました。

また、ワイヤカットも同様ですが、加工速度を高めようとした結果、表面の荒れや加工面の早期摩耗等の問題もありました。

これは、電極による加工面の表面が熱によって組織変化したためによる問題です。

そしてもう一つは、放電加工で深掘りしたり、ワイヤカットで大きな部分を切り抜くと、寸法変化や変形の問題が出ることもあります。

これらの問題は、加工液の改良や通電制御や加工条件の見直し、すて穴加工などの設計的な対応・・・などで、問題が起きないように対策されてきました。

ここでは、その不具合の対策ではなく、このようなことが起こる状態や原因について、材料と熱処理の観点から、紹介していきます。

PR表面の変化

品物の早期摩耗や割れなどが起こった品物は、品物を切断して、その断面の組織や微小硬さを調べると原因が見えてきます。

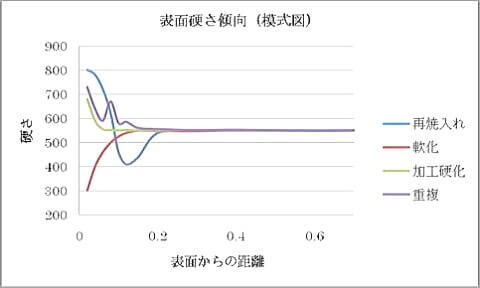

これは、放電加工やワイヤカットの例ではありませんが、焼入焼戻しした鋼が刃物や型で使われると、その刃先などの表面では、このような表層の硬さが変化が見られます。

上の図では、550HVの工具の使用後の硬さ変化が示されていますが、ここでは、冷間金型用のSKD11で放電加工やワイヤカットをする場合を考えてみます。

通常の金型などの工具では、SKD11は、1030℃で焼入れして200℃程度の焼戻しをして、60HRC(上の図では、700HV程度の硬さ)程度に熱処理されて使用される場合が多いので、ここでは、内部硬さが700HV程度になっているとすれば、放電加工をした品物では、しばしば、この図の「再焼入れ」のような傾向になっています。 また、ワイヤカットでは、「軟化」のような表面部の硬さ変化の傾向が見られます。

目には見えないのですが、品物の表面が熱の影響を受けているということです。

放電加工の場合は、加工液が灯油のような炭化物系の石油類などのために、放電時のスパークの熱で鋼の表面の微小部分が溶けるとともに、炭素が溶け込み、浸炭状態になっています。 そして表面部から急速に冷えるので、表面は焼入れの状態になって、その部分は、じん性のない組織になります。

その状態は、表面の硬さが若干上昇していて、それに続く内部の部分は、放電の熱によって焼戻しされたようになっています。

ワイヤカットの場合は、熱衝撃は放電に比べて少なくて、加工液による浸炭による硬さ低下はないのですが、しばしば、微小部の熱で焼戻しされたようになって、ごく表面では、若干の硬さ低下が起きています。

もちろん、この模式図のような、大きな硬さの変化ではありませんが、いずれにしても、このような表面の状態になって、そのまま刃物などに使うと、その部分で初期の摩耗が大きくなります。

放電加工によって再焼入れ状態になった部分は、もろい焼入れ組織のために、硬さは上がっている場合が多いので耐摩耗性が上がるように思いますが、実際には、組織自体が変質してもろくなってしまっているうえに、残留オーステナイトなどの柔らかい組織が増えていて、それが、早期摩耗の原因になることのほうが多いようです。

ワイヤカットでは、放電加工のように、冷却液によって浸炭することがないので、おおくの場合は、表面の硬さが低下して「軟化」した硬さ変化が見られるのが特徴ですが、加工速度を落とした加工をしても、加工をした表面の組織や硬さは大なり小なり変わってしまっています。

これらの変質層を作らない対策は、加工速度を調節する(遅くする)ことが必須ですが、完全になくすることは難しいので、加工部分が刃先などの作用面になる場合は、予め、仕上げ研磨によって除去するか、ショットピーニング、ダイヤモンドラッパーによる磨き加工などで機械的に除去する必要があります。

また、(適当な写真がないのですが) 硬い硬さの金型などを放電加工やワイヤカットをしたときに、上の図のような、断面の組織検査をすると、深さが0.1mm程度以下の微細なクラックの発生が見られることがあります。

これを懸念する方もいますが、表面に微細なクラックが生じていても、不思議ですが、その微小クラックが使用中にそれが大きくなっていったり、金型や刃物が割れるという不具合を確認したことがないので、そんなに気にすることはないようです。

加工した面の0.1mm程度の深さでは組織や硬さが変化していますので、加工したままの表面状態のままで工具の刃先などで使うのは、割れよりも、むしろ、摩耗で問題がでるでしょう。

「変形や割れ」

次に、放電加工やワイヤカットによって、寸法に狂いがでたり、変形の問題があります。これについては、加工方法や材料の原因と同時に熱処理にも影響します。

放電加工やワイヤカットは硬さの高い品物に有効的な加工です。 そのために、先にあげたように金型などでは、空冷でも焼きの入るSKD11やさらに高級なハイス(高速度工具鋼)などが使われますが、ここに落とし穴があります。

「硬さ=強さ=応力」という意味合いの用語ですから、焼入焼戻しをすると、応力が高い状態になっているということになります。

しした応力は内部応力、すなわち、外力に対抗する強さですので、硬さが違えば応力状態も変わっています。

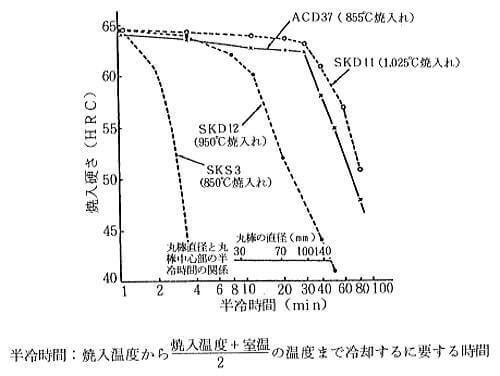

この図は、少し特殊なグラフですが、プロテリアル(旧:日立金属)さんでは、焼入れすると、どれくらい大きなものまで硬さが入るのか、表面と中心部の硬さはどれくらいなのか・・・などを、この「半冷時間」を調べて比較しています。

この図では、他の鋼種では表面硬さが十分入らないものが、SKD11では、焼入れ性が良い鋼種なので、100mm径の丸棒程度でも、十分に硬さが出る鋼種ですよ・・・ということを表しています。

しかしそれでも、小さな品物と100mm径の品物では、表面硬さが1HRC程度の差が出ていますし、さらに (この図では表現されていませんが) 中心部は冷却が遅れるので、表面と中心部では硬さの差が生じています。

また、どんな鋼材でも、中心にいくほど組織は悪い方に変化していますので、いくら焼入れ性の良いSKD11でも、表面と内部の硬さの違いがあり、機械的性質が変わっている・・・ということを意識していなければいけません。

この図は丸材の例ですが、通常の金型などは、丸材ではなくて、平角材を使う場合が多いので、平角材では、さらに、各部の硬さや組織の差はあるので、各部によって、応力状態は変わっています。

だから、焼入焼戻しされた平角材を深掘り加工や大きな穴抜き加工をすると、それが変形や割れにつながるということは十分考えられます。

このために変形が生じるのですが、これは、簡単には対策できませんが、焼戻しや捨て穴加工などで対策できる場合があります。

熱処理後の応力は、熱処理が完了した時点では一応釣り合った状態で安定していますが、品物の一部に抜き孔を作ったり切込みをするなどの加工をすると応力バランスが崩れます。

それを防止するのは容易ではありませんが、熱処理的な対策としてはできるだけ高い温度でしっかりと焼戻しをしておくことが有効です。

SKD11では、若干の硬さは犠牲にしても、180℃ではなく、200℃、250℃の焼戻しをすることや、確実に2回の焼戻しをすることは効果的です。(これについては、こちらの記事も参考に)

設計的には、加工する量を多くしないことや、応力を分散させるために捨て穴を開けるなどの対策が取られることもありますが、経験的なことも多いので、どれにも当てはまる、確実な対策は難しいので、重要な部品は、研磨しろを増やすなど、研磨加工工程を含めて考える必要があります。

意外に焼入れ性が良くない高速度鋼

高速度鋼は高級で、焼入れ性を高める元素が多いので、「焼入れ性が高い」と思っている方も多いのですが、上の半冷曲線で言えば、SKD12程度のものが多いですから、焼入れ性が良いと過信してはいけません。

ただ、通常は550℃以上の焼戻しをするので、熱が加わった時の変形は少ないといえます。

近年は、SKD11に代わる8%Cr系の鋼種 (大同特殊鋼のDC53や山陽特殊製鋼のQCM8など)の流通量が増えていますので、それらを使って、高温焼戻し(500℃以上の焼戻し)をすることでも、放電やワイヤカットの変形などは少なくなるでしょう。

熱処理を依頼する場合には、熱処理後にワイヤカットや放電加工をする旨を伝えておくと、硬さや焼もどしについてのアドバイスを頂けるかもしれません。

それを伝えておかなければ、低温焼戻しで (さらに極端な場合は1回だけの焼戻しで)熱処理をされてしまうこともあるので注意しましょう。

↑このページの上へ