低合金鋼では焼入れ後の焼戻しでは、焼戻し温度を上げるにつれて硬さは低下していきますが、CrやMoなどを多く含む高合金鋼などでは、500℃程度以上の焼戻しで再硬化する現象が見られます。

これを二次硬化といいます。

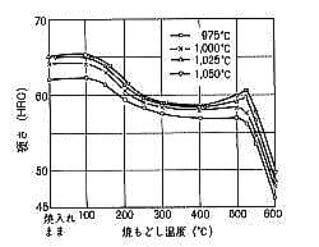

この図はSKD11(SLD)の熱処理曲線です。

このように、クロムCrやモリブデンMoを多く含む高合金鋼(ダイス鋼や高速度鋼、マルエージング鋼など)は、焼戻し温度とともに硬さが低下していきますが、500℃程度以上の温度で再硬化します。

これが2次硬化で、この2次硬化が生じる原因は、素地に溶け込んだ合金成分が析出、凝集して炭化物となる「析出硬化」のためだと説明されています。

SKD11では、この図のように、2次硬化では、200℃程度の低温焼戻しの硬さを超えません。

しかし、高速度工具鋼では、焼入れした状態の硬さ(これを焼入れ硬さという)よりも焼戻しした後のほうが硬さが高くなる鋼種もたくさんあります。

これは、焼入れしたときの残留オーステナイトが多いために硬さが出ないためで、2次硬さが出る温度で焼戻しするのが基本です。

2次硬化する鋼種では、焼入れして1回目の焼戻しの際に、およそ400℃から550℃程度の温度で残留オーステナイトが分解し、さらに、炭化物の凝集析出による硬さ上昇があります。

また、分解した残留オーステナイトが焼戻しの冷却の際にマルテンサイトやベイナイトなどへ変化するので、必ず2回以上の焼戻しをする必要があります。

これもあって、焼入れ時に残留オーステイトが多く残る鋼種(ダイス鋼や高速度鋼など)では、2次硬化が生じるこの温度域での焼戻しは、①充分に保持時間をとり、②必ず2回以上の焼戻しを繰り返して行います。

耐熱性が必要な鋼種は高温焼戻しをする

熱間工具鋼や高速度工具鋼(ハイス)では、高温に対する特性を活かすために、通常は500℃以上の2次硬さを利用する焼戻しをします。

これを「高温焼戻しをする」といいます。

そして、この高温焼戻しと区別するために、200℃程度の焼戻しを「低温焼戻し」と言うことがしばしばあります。

耐熱性の要求される高速度工具鋼や熱間ダイス鋼などは、工具が高温になってもそれに耐えるように、残留オーステナイトが完全に分解する560℃以上の焼戻しをします。

これによって、品物が焼戻し温度近くになるまでは硬さ変化や組織変化がほとんど起きないので、高温での強度が保たれるということになります。