せん断に必要な力(直刃)

せん断するために必要の力は「せん断力」「せん断荷重」「プレス力」などと呼ばれます。

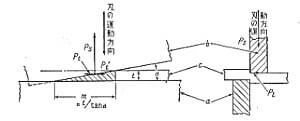

板厚t、板のせん断抵抗sの被せん断材をαのシャー角で連続的に切るときの切断に要する加圧力(定常せん断力)Psは、板厚と刃物が接触する下の図の三角形の部分の面積とせん断抵抗との積で表されます。

Ps=1/2×k×t×t×cot[α°]×s (kg)

図の三角形の部分の面積に、せん断抵抗sと、 板厚に関する係数kを乗じたものが板厚tの板を切断するために必要な力ということです。

この「せん断抵抗s」の値は、プレス便覧等にも掲載されていますが、鉄鋼ではおおむね引っ張り強さの0.8倍程度のものが多く、例えば、40kg/mmの 引っ張り強さの鋼板のせん断抵抗は32kg/mm程度と見積もることができます。

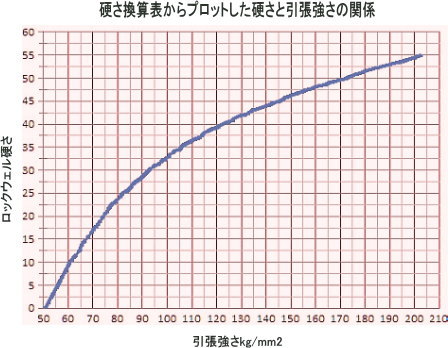

引張り強さは「抗張力(こうちょうりょく)」ともよばれ、「硬さ」との相関があリます。

通常使われている硬さ換算表には鋼の硬さと引張強さの関係が掲載されています。

このkは 「板厚に関係する定数」で、少し詳しい値は「プレス便覧」などに紹介されています。

ちなみに、 板厚3mmで0.6、10mmでは0.4、20mmでは0.3程度と、 切断する板厚が大きくなると定数kは小さくなっていきます。

すなわち、板厚が厚くなるにつれて、せん断中の「破断」が生じやすくなって、板厚から想定されるよりも小さな力でせん断することができるということです。

刃物が被切断材に食い込む際に、ある程度食い込んだところで割れ目が生じて破断します。

その食い込み跡が、 切断面の模式図でいう「せん断面」で、 kの値は板厚が厚くなるに従って値が小さくなっています。

厚さの割合でみると、厚板のほうが破断しやすくなっていて、 板厚が5倍になっても切断力は5倍以下だというようにイメージすればいいでしょう。

直刃せん断機(シャー)の場合の加圧力の大きさは、油圧シャーの場合には、 ストローク位置(切断位置) がどこであっても最大加圧力が変わりませんので、圧力計などを利用すれば比較的簡単にそれを実測できます。

しかし、クランクプレスシャーの場合には、加圧力がストローク位置によって変動します。

そして、加圧スピードも大きな要素になりますので、加圧力とクランク位置などのせん断機の特性には注意が必要です。(せん断機の仕様書にはこれらの関係が示されています)

このほかにも、せん断力は、他の要素によって変わります。

ここでは、定数kやせん断抵抗については、考え方のみを示していますので、数値が必要な場合は書籍をご覧ください。

丸刃のせん断力計算について

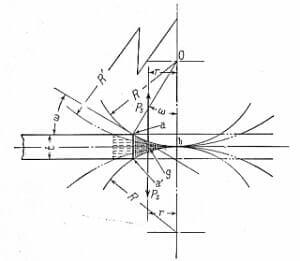

丸刃の場合には、下図のように、板厚と刃物とで囲まれた部分の面積で概算されるとされています。

しかし、刃物の重なり(ラップ量)によっては、 下図の式が適用できないなどの指摘があって、それを加味した別の計算式などが考案されていますが、実際に計算するとなると、いろいろな要素が加わり、直刃とは違って、 せん断力の算出は容易でありません。

多くのシャー設計者(メーカー)では、経験的にせん断機に必要な電動機パワーなどを把握しており、そのトルクなどから必要なせん断力などのパワーを設計されているようです。

しかしここでは、それを設計するのではないので、おおよその値をつかむ方法としては、簡単にイメージできる下記の内容を紹介します。

せん断力Fv=網かけ部の面積Axせん断抵抗k

=1/2{t(√[ 4Rt-t^2])-R^2(πω°/90-sin2ω)}xk

(プレス便覧より引用)

図では、直刃の場合と同様に、丸刃が食い込んでいる部分の面積にせん断抵抗を乗じることでせん断力が算出できるということが示されています。

もちろん、ラップ(刃物の上下の重なり)の制限などの問題もありますが、せん断力は、刃物径、板厚、せん断抵抗で計算できる … としています。

丸刃せん断では、当初はパワーの余裕をもってライン設計されていても「切断条数を増やした」「切断板厚が増した」 「被切断材の種類が変わった」という場合には、設計通りにうまく切れない場合もあったり、刃物の厚さなどや外形寸法の問題で、切断時に刃物が逃げてしまったりしてうまく切断できない場合や、刃物セットの仕方によってもパワー不足が露呈することがあります。

以上、これらを見ていると、しっかりとした設計における基礎的要素が確立していないということでしょう。

もしも、せん断力不足や機械の強度不足があれば、焼き付きや刃欠け、異常摩耗などによって刃物の寿命が短くなったり、設定した通りの寸法にうまく切ることができない … などのトラブルが発生しやすくなります。

その要素を絞っていって、トラブルのないせん断装置を作り上げるのは、計算だけでは難しいので、機械設計には、経験や実績の蓄積が重要になってきます。

せん断刃物の設計

直刃の刃物寸法について設計する場合を考えてみます。基本的に検討する要素としては、

1)刃物寸法

2)材質・硬さ

3)寸法公差・幾何公差

などがあります。

刃物の寸法は、せん断機(シャー)の諸元が基本になります。

せん断機は「プレス機械」ですので、剛性や精度がJISなどに定められています。

しかし一時期、刃物断面寸法を小さくすることがはやった時期がありました。

もちろんこれで、刃物価格も安くなるし、軽くなって、取り扱いもやりやすくなります。

しかし、 「躯体が貧弱で、切断精度が出ない」とか、「クリアランス調整に苦労する」… という話もしばしば聞かれましたので、設計的問題も大きいように思います。

今日では、機械メーカーの乱立もなく、 経験豊富なシャーメーカーが多いようですので、そのような問題もないでしょうが、過去のせん断機の設計者の中には、「刃物は剛体で完全体である」ことを基準に考えて、 「刃物がしっかり作られておれば、設計通りにせん断できる」「刃物の寸法精度が確かであれば、良好なせん断面が得られる」というように、刃物に過剰精度を要求する例も多々ありました。

せん断力が刃物に加われば、刃物自体も弾性変形しますし、シャーフレーム全体の弾性変形量も、 刃物に要求される(たとえば真直度などの)精度を簡単に超えてしまいます。

肝心のJISでも、動的精度の規格化が困難であるという理由から、いまだにそれが規定されていないのですが、これらもあって、機械設計における経験的重要性は、昔と変わっていないように思います。

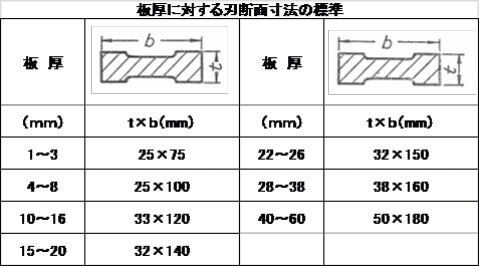

ここでは、標準的な設計要素の一例を見ていきましょう。

1)刃物寸法

刃物の断面寸法を考える場合には、おおむね、プレス便覧の寸法を基準にするといいでしょう。もちろん、一例です。

この刃物断面形状では平面に溝がありますが、近年は、溝があると、切った板がそこにはまり込んで、板にキズをつけたり、板が跳ね上がったりするので、それを嫌って、溝のないものが主流になっています。

しかし、溝があることで、研磨時間が短縮されるとともに、 厚さの研磨精度を上げることができるなどの利点があります。

2)刃物材質・硬さ

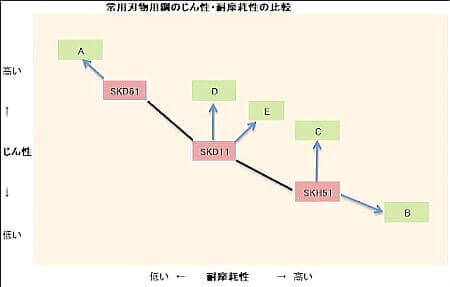

この図には、よく知られているJISの基本鋼種SKD61・SKD11・SKH51を例にして、相対的な位置づけを示しています。

ここに書いた3鋼種は「基本鋼種」と呼ばれるものです。

多くの刃物メーカーでは、 これらの鋼種以外の中間的な各社独自の鋼種を保有しており、様々な状況に対応しています。

ここでは、耐摩耗性とじん性の説明のために、簡略化した表示をしています。

鉄鋼製の刃物においては、じん性と耐摩耗性は相反する性質で、本質的には、耐摩耗性を高くするとじん性が低下するというように、図のような右下がりの傾向になります。

耐摩耗性は、マクロ的には「刃物の硬さ」と関係があり、また、ミクロ的には、組織を構成する炭化物量と炭化物組成によるという考え方があります。

じん性(例えばシャルピー値などの衝撃じん性)は、硬さと組織に関係します。

これを簡単に言えば、耐摩耗性を高くしようとすれば炭素量の高い材料を使って硬さを高くします。

そして、じん性を高くしようとすれば、低炭素量の材料を使って、硬さを低めにするということになります。

しかし、残念なことに、耐摩耗性と靭性に影響する硬さは相反するものですので、どこを選ぶのかということで刃物の基本的な材料と硬さは決まってきます。

極端な言い方をすれば、「いずれにも優れるオールマイティーの刃物はない」と言うことになってしまいます。

そこで上図のC・D・E鋼のように、その他の特性を強化改善することで、より強くて長持ちする刃物を作っているというのが刃物メーカーの現状で、長寿命化が刃物メーカーに課せられた永遠の課題になっています。

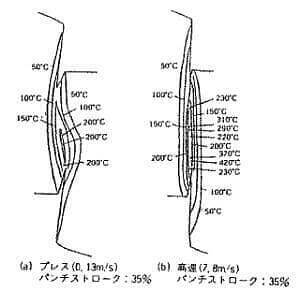

そのほかに、耐摩耗性に影響するものに、熱の影響があります。

せん断時に刃先は鋼材との摩擦熱で発熱します。

図のように、鋼板が破断する際に高い温度に発熱します。

大半の熱は熱伝導によって飛散しますが、それが刃物に蓄積すると、刃先の硬さが低下して摩耗が起きやすくなります。

一般的には、SKD61などの熱間工具鋼に使われるような系統の材質では、摩擦熱に対する耐熱強度や耐衝撃じん性に優れています。

しかしその反面で、耐摩耗性が相対的に低いために、それが不足する場合には硬さを若干高めにするなどで対応する場合もあります。

それでもなお、硬さや耐摩耗性に不足があれば、炭素量の高くて耐摩耗性の高いSKD11系統などの冷間工具鋼の系統の材料で対応しなければなりません。

刃物メーカーでは、JISにある鋼種以外に、上図のC・D・Eなどの特殊な鋼種を保有しています。

これらは、市販されていない鋼種が多く、成分範囲を狭くして品質を安定させたり、特殊溶解をして特性を向上させているものなどです。

基本的にはすべてに優れた鋼種はないので、C・D・Eなどの鋼種も、極端に鋼材自体の特性が優れているものというものではないのですが、仕様にあった優れた状態になるように自社で独自の熱処理をしてその特性・特徴を出す … ということで、市販材にはない特性を持った製品に作り上げます。

これらの独自鋼種には、 鋼中の合金量(C・Cr・Moなど)の含有量を調整して強度や耐摩耗性を調整したり、特殊な製鋼法(真空溶解やESRなど)によって強靭性を高める工夫をするなどの特徴を持たせた鋼種もあります。

しかし、何よりも、目的とする対象(仕様)に合わせて硬さの調節や熱処理を工夫することで優れた性能を付加している … といっていいでしょう。

刃物の耐摩耗性は「硬さ」と深い関係にあります

刃物で主に考える摩耗形態は「凝着摩耗」で、一般的には、硬さが高いほうが耐摩耗性が高いといえます。

少し専門的ですが、マトリックス中の合金量や炭化物の種類や量などの成分が関係します。

炭化物の多いほど、また、炭化物の硬さが高いほど耐摩耗性が高いものになりますが、耐摩耗性が高くなるにしたがってじん性が低下しますので、単純には成分だけで優劣を決めるのは難しい点があります。

この耐摩耗性の評価は摩耗試験によって行うこともあります。

ただ、相手材の種類や摩擦速度などの試験条件によって、全く違った結果になる場合も少なくなく、せん断状態に対応した試験条件を見つけることや試験結果で材料仕様を決めることはとても難しいことです。

摩耗試験は、主に、大越式迅速摩耗試験機で試験しており、その結果を、SKD11・SKD61などの基本鋼種と比較をすることで、 上表の位置関係つかんで評価することが多いようです。

近年の材料の傾向

鉄鋼材料である限りは、耐摩耗性を高くするにつれて、じん性(強靭性)が低下するのは避けられないものです。

これに対する最近の対応策としては、鋼材のマトリックス強化を考えた成分設計、清浄度や均質性を高めた特殊材料(特殊溶解材)の使用、刃物用途に応じた鋼塊設計、品物に応じた熱処理などによって、図のC・D・Eなどにシフトした刃物材の検討などで対応しています。

しかし、このように要求にあわせて鋼種を開発したり選定していくのは、鋼種の多様化や鋼材在庫の増加を招き、しいては、刃物価格を上昇させることは否めません。

これは、刃物を購入する側にとっても、好ましいことではありませんので、使用する側でも、被切断材を限定したり、こまめにシャーの設定を用途に合わせて調整するなどで、オールマイティーな刃物を望まないこともコストパフォーマンスを高めることになるでしょう。

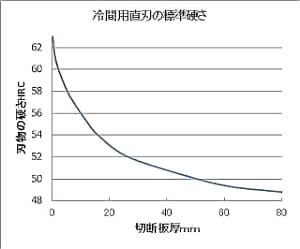

刃物の標準的な硬さ

下図に、軟鋼を切断する時の標準硬さを示します。

この図は、永年の経験による数値を示したものです。

これをもとに、板厚範囲や被せん断材の機械的性質、シャーの特性などを加味した硬さ範囲をつけて、鋼材の持つ熱処理性質と機械的特性を考慮して刃物を製作します。

「硬さ」はいろいろな特性を代替えする重要な指標で、硬さに伴って、圧縮強度やじん性値などの機械的性質が変わります。

上図のように、 板厚に対応する硬さが一意と考えると、せん断したい板厚範囲が広いと、一つの硬さで対応するのは無理だということが言えます。

例えば、1mm~6mm用のシャーを考えてみましょう。

図では、1mmの最適硬さは61.0HRC、6mmのそれは58.5HRCです。

通常はショアー硬さが広く使われますので、 換算すると83HS~79HSになります。

そしてもしも、ここに何のせん断情報もなければ、刃物メーカーでは6mmの鋼板を切ったときに、欠けないような刃物にすることになります。

つまり、ここでは 79HSの刃物を製作して納入するのですが、この仕様で、実際には1mmの鋼板しか切らないのであれば、結局は摩耗しやすい刃物という評価になってしまいます。

このように、正しい情報を伝えないととんでもないことになります。

情報が不確かであれば、いくら高級な刃物材を使っても、刃物の硬さがせん断する板厚に適合していないので、満足な使用結果は得られないでしょう。

これを避けるためには、製作する前に、適切なせん断情報を刃物メーカーに伝えないといけないのです。

このように、事前情報が正しくなければ、刃物メーカーでは、刃欠けの危険性を考えて、常用する最大の板厚に合わせて硬さを決定することになります。

つまり、 理由もなしに板厚範囲を広げたり広範囲な用途をするのは適切ではありません。

何回も書きますが、オールマイティーに「何でも切ることができる刃物」というものは無いのです。

これは当然のことですが、このことを理解していない人も少なくありません。

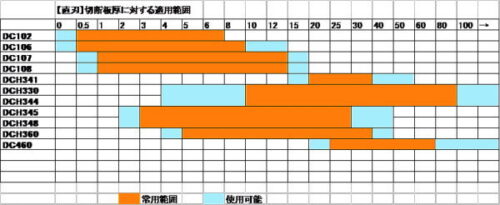

鋼種の割り当て

切断する板厚と被切断材の硬さ(引張強さなどの機械的性質)などで、刃物の「硬さ」や刃物材料の候補が決まります。

しかし、軟鋼でなく、特殊な鋼板を切る場合には、上表を無視した対応をとる場合も出てきます。

以下に、標準的な材質と板厚に対する適用範囲の例を示します。

これは少し古い資料で、あくまで参考例ですが、ここでは、切断する板厚によって材質を変えているところを見てください。

厚い板を切る場合は、刃物のじん性が重要になり、耐摩耗性は若干犠牲になるのは仕方がありません。

そして、基準は、広範囲の板厚の板を切る場合は厚いものを基準にして刃物を設計します。

そうなると、薄板に対しては寿命が短くなるという結果になります。

このような場合には、できるだけ使用する板厚範囲を絞り込んで、それに適した刃物を作るのが高寿命化につながります。

寸法公差・幾何公差

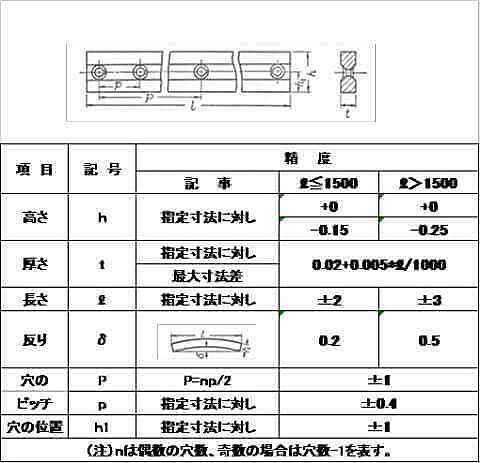

下表に、一例として、プレス便覧の数値を示します。

刃物に関する公差は、価格にも影響します。 そして、刃物メーカーとせん断機メーカーならびに刃物を使用するユーザーなどで それぞれの要求・要望が異なります。

ほとんどの刃物は「オーダーメード」といえます。 だから、最終的には、個々についての仕様を協議して決めますが、 当然、この刃物の加工精度については、発注者側は「高精度であるべき」と考えますし、刃物製造者は「そこまで必要でない」と考えがちです。

現状の刃物に要求される公差は、上表よりも、かなり厳しくなっている場合が多いようですし、加工機械の精度が向上していますので、 上表よりも高精度に刃物を加工するのには問題はない状況です。

しかし、取付穴公差は、熱処理すると、この公差を外れるので、3m程度以下の刃物では ±1mm、3mを超える刃物では±2mm程度の取り付け穴の余裕が必要になります。

さらに、平行度、真直度、直角度、表面あらさ等について規定される場合も多いのですが、 刃物は細く長いために、 その検証方法(試験方法)も一意に定まっていない状況です。

また、何mもある長さの刃物では、測定の精度を保証する トレーサビリティーを取れる仕組みもありません。

そのために、高精度が必要な場合などは、事前に協議しておかなければなりません。

現状では、 これらの「精度」についての標準化が望ましいのですが、要求度は費用と関係するので、規格化するのも簡単ではありません。

(注)このHPにしばしば「プレス便覧(現在は廃版)」から引用した記事などがいくつかあります。さらに、ここに掲載した図表を引用した書籍のほとんどは絶版しており、入手が困難な状況になっています。 書籍をコピーして電子化しているために鮮明でありませんし、引用先などの詳細もわからなくなっているものもある点など、ご理解ください。