浸炭の際に、炉から品物を取り出さずに、浸炭温度から焼入れ温度になるように温度を下げて、そのまま焼入れすることを「直接焼入れ」といいます。

単に、浸炭焼入れともいわれるのは、これを指しています。

蛇足ですが、これは、浸炭焼入れの用語で、「直接」の反対の「間接焼入れ」という言葉は熱処理用語では使われていません。

現在は、「浸炭処理+焼入れ」を同時に行う、この直接焼入れが主流です。

しかし過去の浸炭焼入れでは、まず、浸炭処理をして、改めて再加熱して焼入れをするという方法がとられていたので、浸炭状態から直接焼入れをして処理のためにこの言葉が生まれたのでしょう。

主流は、固形浸炭からガス浸炭へ

過去には、深い浸炭層を得るために、木炭の中に品物を入れて長時間かけて浸炭する「固形浸炭」という方法が主流でした。

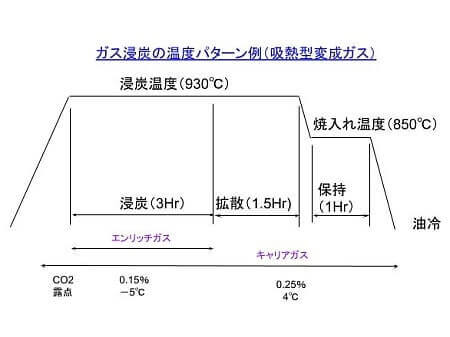

しかし、近年では、ガス浸炭などの雰囲気調整された炉内で浸炭などが行われるようになって、さらに、作業効率を高めるために、浸炭をしてその後に同一炉内で焼入れをするという工程が取られており、現在は下図のように、浸炭~焼入れを一連して行う方法が主流になっています。

これは、浸炭処理と直接焼入れの工程の例です。

上図のように、900℃程度以上の温度で浸炭処理を行い、その後、母材の焼入れ温度まで温度を下げて保持した後、油冷などで焼入れ処理をするという方法が直接焼入れです。

この処理について、過去には、浸炭温度が高いために、結晶粒度が増大してじん性値が低下する … ということを懸念されたこともあります。

しかし、現在では、改めて焼入れする場合(浸炭して常温になってから、再度焼入れする方法)と比較しても「あまり差がない」ということで、この方法が通常の方法になっているようです。

浸炭の特徴は、硬くて疲れず良さが高い製品ができる

浸炭は窒化などの表面処理に比べて深い硬化深度がえられる上に、高周波焼入れよりも表面が高炭素となるので、耐摩耗性が高いことや、表面に加わる圧縮応力によって、疲れ強さが強いなどの特徴があります。

また、高周波焼入れでは、形状に沿ったコイルが必要ですが、浸炭焼入れは、品物の表面にガスが入り込んで、それが油などで急冷されれば硬化するので、品物の形状にこだわらないという特徴もあります。

このような特徴があることから、浸炭焼入れをすることで、表面は硬く、内部は強靭性のある品物に仕上がるので、自動車部品などには広く採用されています。

浸炭方法についても、ガス浸炭、プラズマ浸炭、真空浸炭 などのいろいろな方法があります。

また、「浸炭窒化」という熱処理があります。 これは、硬化深度は小さいものですが、窒化と浸炭を同時に行う処理です。

防炭

もう一つ、浸炭の熱処理用語で、浸炭されてはいけない部分に防護剤を塗布するなどで、その部分の焼きが入らない(硬化しにくい)ようにすることを「防炭する」といいます。

実際に熱処理する場合には、この言葉もしばしば出てきますので頭に入れておくといいでしょう。