鉄鋼製品は製鋼後の「造塊」の段階で、多くは、圧延や鍛造などによって伸延されます。

そのため、出来上がった製品は、伸延方向とその直角方向では機械的性質が異なる場合が多くなっています。

つまり、材料の方向によって特性の違いが生じています。

特に、ダイス鋼などの高炭素、高合金鋼では、衝撃値や組織、熱処理による寸法変寸量などの機械的性質は材料取りのやり方(材料取りの方向)で異なります。

そのために、何かの製品を作る場合には、強度などの方向性を考慮して材料を加工する必要があります。

引張強さや圧縮強さは材料取りの方向によって大きく変わることはありませんが、、伸び、絞り、衝撃値などは鋼材の圧延方向に試験片を取った場合と、その直角方向に取った場合では、試験結果が大きく異なります。

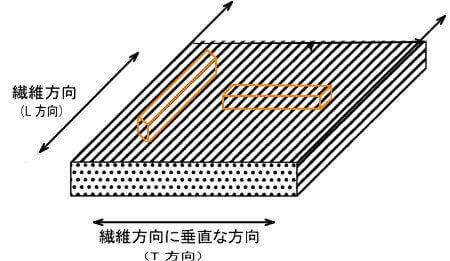

方向性のイメージ図

方向性のイメージ図

特に、衝撃値は方向性の違いで値に大きな差が出ます

それもあって、通常、シャルピー衝撃試験をする場合の試験片の採取は、圧延方向に沿って試験片をとって試験するのが基本です。

このとき、圧延方向に取った試験片を「L方向」、それに直角に取ったものを「T方向」と表現される場合があります。

例えば、工具鋼の高硬さ品の衝撃値では、T方向とL方向の値の比は 1:2(つまりL方向の衝撃値は、T方向の半分)程度になっているは通例です。

この比率は鍛錬比などでも変わります。

しかし、L方向のほうが衝撃値は高いという傾向は変わりません。

このために、衝撃値の鋼種間比較をする場合は、試験片を取る材料の鍛錬比を合わせておいて、L方向で試験するのが通例です。

この方向性による機械的性質の違いをうまく利用する場合と、反対に、方向性があってはならない場合があります。

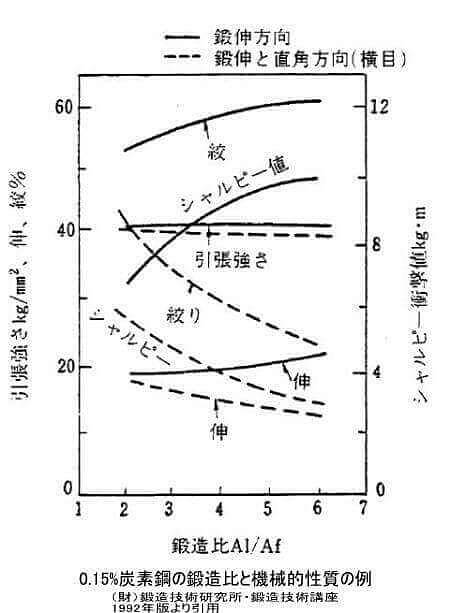

鍛造比(鍛錬比)と機械的性質の変化

この図のように、引張強さ以外の機械的性質は、鍛造比とともに変化します。

鍛造比を大きくすると、鍛伸方向では伸び、絞り、シャルピー値が増加していきますが、その直角方向では、反対の状態になります。

引張強さは「硬さ」と相関があります。

材料取りの方向が違っても、硬さが同じであれば、強さ(引張強さ)は同じで、材料方向の差はないということがわかります。

このこともあって、製鋼メーカーでは用途に応じて、鍛錬方法を調整したり、方向性の影響を小さくするために、ESRなどの特殊溶解をすることなどで材料内の均質性を高めるなどの対策を行っています。

また、必要な場合は、LとT方向の値の差を小さくする(すなわち「等方性を高める」と言われる)操作をすることで鋼材の品質を調整する場合もあります。

このように、材料の方向性は、機械的性質のみならず、熱処理変寸(熱処理時の寸法変化)への影響も大きいので、材料の製造履歴の違いがいろいろなところに反映されてしまいます。

だから、この方向性に関する検討や改善が望まれるのですが、すべてに優れるような方法はなく、かんたんな解決法はなさそうです。

ただ注意することは、等方性を高めるのがいいということでもありません。

材料の方向性をうまく利用する場合もあります。この点に留意しておきましょう。