熱処理工程中に生じた寸法や形状の狂い(変化)を「熱処理変形」といいます。

これを熱処理歪み(ひずみ)や「曲り」という場合もあります。

変形と変寸

熱処理をすることで生じる変形の原因は、熱膨張・熱収縮、組織変化に伴う体積変化、自重や置き方で生じる外力の影響 … などが複雑に作用して発生します。

熱処理による組織変化などで生じた寸法変化を「変寸(へんすん)」といい、その他の変形と区別する場合があります

対策は簡単でない

変形が生じる熱処理の原因を言い換えると、熱によるものと、変態によるものと、外力によるものが合わさっています。

鉄鋼の熱処理では、加熱冷却時の熱膨張、熱収縮や熱処理変態による体積変化は避けられないのです。

熱処理工程中は、最終的な変形をできるだけ少なくなるような対策をとるのですが、簡単ではありません。

単純な形状で、繰り返して同様の熱処理をされる品物の場合には、変形量や変形傾向を把握して、あらかじめ変形を予測した形状にしてから熱処理する方法もとられることもあります。

ただ、ゆっくり加熱することで加熱時の熱変形を抑えたり、予熱をして品物内の温度勾配を少なくしたり、焼入れ性の良い鋼を使用して、ゆっくりした冷却でも硬化させるなどの対策が有効になる場合もありますが、これらも、確実なものではありません。

つまり、変形に関係する要素が多すぎる上に、鋼種による変形度合いや傾向が異なるためです。

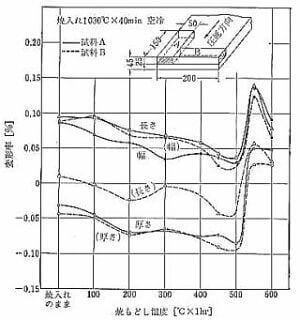

たとえば、下に示したSLDの焼戻し温度による寸法変化を見ても、要求硬さによっても複雑に変化するので、簡単には対策が取りにくいものです。

低硬さでは矯正で変形を修正

熱処理後の形状の狂いについては、硬さが非常に低い場合(30HRC程度以下)は外力を加えた「矯正」作業も可能です。

しかし、矯正できるものは硬さや形状が限られます。

一般的には、仕上げしろを付けて熱処理したあとに、機械加工で除去します。

さらに、機械加工が難しい硬さになると、研磨をして形状を修正することになります。

変形を予測した対応

熱処理したときの長さや体積変化を予想して、例えば、長尺品の穴ピッチなどは、あらかじめ加工寸法を修正して熱処理することも行われます。

しかしこれについても、現実的には、鋼材の製造履歴(例えば、製鋼時の鋼塊の大きさや鍛錬比など)さえも詳しく把握できないことも多いので、変形の傾向すら正確に予測することは難しいことです。

そして、予め修正しても、最終寸法や形状は思い通りになってくれないことも多々あります。

多くは、熱処理前に「仕上げしろ」をつけて熱処理します。

しかし、変形に影響する要素が多いために、変形量の予測は難しく、仕上げ代についても、経験的な量にすることが多く、始めて熱処理する形状のもの(これを「初品、初回品」という言い方をしますが)の変形量を正確に予想するのは困難です。

変形のデーターは変形傾向を見るための資料

これは、プロテリアル(旧:日立金属)さんのSLDにおける変形率(変寸率)の1例です。

これをみると、焼戻し温度による変化があって、さらに、材料方向によって変化傾向が全く違うことがわかります。

ここにある、0.1%という数字は小さいようですが、1mでは1mmも変化をするということですから、3次元形状であれば、品物がとても複雑な変形になっていきます。

矯正

変形を修正・除去することを「ひずみ取り」「矯正」などといいます。

それには、機械的な方法と熱処理的な方法があります。

機械的な方法では、調質品のように30HRC以下程度の軟らかい品物であれば、プレスなどで外力をかけて形状を修正します。

これは、形状が単純なもので、そして、十分な取り代があるなどに限られます。

つまり、どんなものでも矯正できるというものではありません。

冷間で機械的な矯正が無理な場合は、熱を加えて熱応力を利用したり、プレステンパーという、治具などで拘束して焼戻しをする方法が取られます。

これは、焼戻し時の硬さや組織の変化を利用します。

そのために、硬さに制限があって、焼戻し温度以上に温度を上げることができない場合は、十分に矯正できない場合もあります。