焼入れ後の常温において、鋼中に残留するオーステナイトのことを「残留オーステナイト」といいます。

この残留オーステナイトは、鋼種(成分)や焼入れ条件によって増減します。

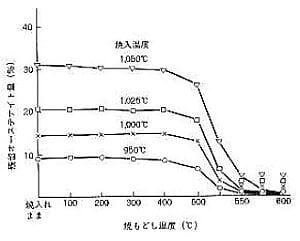

焼入れ時に生じた残留オーステナイトは、およそ400℃以上の焼戻しをすると分解を始め、600℃でほぼ消失します。

残留オーステナイトが組織中にあることによって、長短所(功罪)があり、また、この功罪についても、色々な考え方があります。

しかし、基本的には、残留オーステナイトは好ましくないもの … と考えておくのが無難です。

焼入れした鋼の中に残っているオーステナイト(残留オーステナイト)は焼入れ性を高める合金元素が多い鋼でおおく(組織中に残りやすく)なります。

これが多くなると、①焼入れ時の硬さ低下 ②弾性限の低下 ③経年変化が出やすくなる ④着磁力の低下する … などの影響(多くは悪影響ですが)がでてきます。

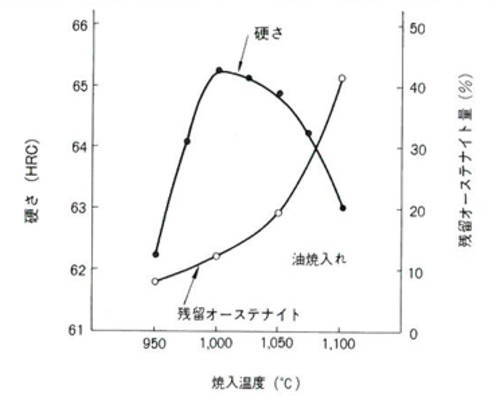

これはプロテリアル(旧日立金属)さんのSLD(SKD11相当)の焼入れ硬さと残留オーステナイト量を示したものです。

焼入れ温度が高くなるとともに、その量が増えています。

また、残留オーステナイトの増加と結晶粒の増大によって、硬さが低下することが示されています。

残留オーステナイトの功罪

残留オーステナイトに対する評価は好ましくないものが多いのですが、一方では、適度な残留オーステナイトがあると、じん性を向上させ、ショックアブソーバーとなって、焼き割れや使用中の割れを防ぐという「良い影響」もあると言われています。

しかし当然、高負荷が加わる型材やせん断刃物などには、残留オーステナイトが外力によって他の組織に変化することがあるために、できるだけ少ないほうがいい … というような考え方もあります。

私自身は、残留オーステナイトはよくないと考えています。

たとえば、刃物の刃先のような微小部分に大きな力を受けるものや、変形生じるような力をうける型材のような製品では、残留オーステナイトが極力少なくなるようにしたほうが良いと考えていて、焼入れ温度を指定の温度以上にあげないようにするなどの管理をして、残留オーステナイトを多くしないことが大切だと考えています。

また、およそ560℃以上の高温で焼戻しをすることによって、そのほとんどが分解して消失します。

そのために、500℃以上で2次硬化する鋼種を使うことや、焼入れ温度を上げすぎないこと … などで、鋼中の残留オーステナイトはできるだけ少なくするようにするのが好ましいでしょう。

これとは正反対で、(このことがいいかどうかは別問題として) 摩擦摺動面などで、残留オーステナイトが残っている品物の最表面が変形を受けて、マルテンサイトなどに変わることで、その部分が硬化して、耐摩耗性が向上する場合があります(加工誘起マルテンサイト)

さらに、CrやNi量の多いステンレス鋼を切削加工する時に、急に削りにくくなることを経験さらた方もおられると思います。

これは、加工誘起マルテンサイトの生成や組織の「ナノ化」が関係すると言われています。(この時の組織を観察すると、母材とは違った組織になっていることが観察されます)

この異常組織の出現によって、常磁性のオーステナイトが変化して、ステンレスが着磁するようになったり、耐食性の低下や、破損などにつながることがあります。

そして、反対に、硬さ上昇による寿命延長などもあるようです。

この残留オーステナイトについては、多くの未知の問題を含んでおり、非常に興味深いものと言えるでしょう。

焼戻しでの残留オーステナイトの減少

これはプロテリアル(旧:日立金属)さんの資料にある、焼戻しによるSLDの残留オーステナイト量の変化を示しています。

このように、残留オーステナイトは、焼戻し温度が400℃以上になると分解し始め、多くの鋼種では、550℃以上でほとんどゼロ%ちかくになります。

だから、 560℃以上の高温焼戻しをして使用する熱間工具鋼や高速度鋼などの鋼種であれば、それを懸念することは少ないと言っていいでしょう。

そのほか、サブゼロ処理をすることによっても、かなり減少します。

しかし、残留オーステナイトは液体窒素温度(-180℃程度)のサブゼロ処理をしても完全に消失しない鋼種も多いので、 サブゼロ処理での消失を過信しないように注意する必要があります。

私の経験した特殊な例として、航空機部品などで残留オーステナイトを嫌う熱処理品では、サブゼロと高温焼戻しを繰り返して、 それをほとんどゼロにしているなどの例があります。

ただし、そのような複雑な熱処理をしても、完全になくすのは難しいですし、そしてその熱処理費用は非常に高価になります。

SKD11は残留オーステナイトのある状態で使っている

ナイフや工具に多用されるSKD11に代表される冷間工具鋼では、 通常の焼入れをして、200℃前後の低温焼戻しをして 60~61HRC程度の硬さで使用されています。

その状態では、上のSLD(SKD11相当材)の残留オーステナイトのグラフのように、20%以上という、かなりの量の残留オーステナイトが鋼中にあります。

そのために、きっちりと焼戻しして、オーステナイトが変化しないようにしておく必要があり、通常の熱処理品は、通常は1回でいい低温焼戻しであっても、2回の焼戻しが望ましいのです。

その残留オーステナイトがあることによって、シャルピー衝撃値などが高い、硬さとじん性を兼ね備えている、優秀な鋼になっています。

そして、薄い板の打ち抜き用の刃物などでは、使用時にうける外力が小さいので、残留オーステナイトが分解することは懸念することはほとんどありません。

しかし、残留オーステナイトは経年変化する可能性があります。

それもあって、SKD11などの残留オーステナイトが多い鋼種は、ゲージや超精密部品には向いていません。

常温まで冷やしても、焼入れ変態が完了していない

ナイフや工具に使われる合金量の多い高合金工具鋼では、 Mf点(焼入れによってマルテンサイト変態が完了する温度)が常温付近やそれ以下になっていることも残留オーステナイトが多くなる原因の一つです。

SKD11のMf点は0~常温程度ですが、上のグラフのように、完全に常温まで冷却しても20%の残留オーステナイトがある状態です。

そしてさらに、実際の熱処理作業では、割れ(焼割れ)の危険を避けるために、完全に品物が冷えないうちに焼戻しに移行する場合も多い … という熱処理操業上の理由も加わって、焼入れした後には、20%を超える、かなりの量の変態しないオーステナイト組織が残っています。

だから、焼入れ時の残留オーステナイトを抑えるためには、標準焼入れ温度は1000-1050℃となっていても、焼入れ温度が低めにするようにして、絶対に、指定の焼入れ温度範囲を超えてはいけないのが鉄則になります。

熱処理データと実際の熱処理品は違う

また、焼入れ冷却時の冷却速度が遅い場合は、それが増加するというデータもあります。

また、私の経験的な事例ですが、ショアー硬さとロックウェル硬さの相関が崩れて、特に、ショアー硬さがでない(硬さ換算表の数値から外れる)… という現象をしばしば体験しています。

ただこれも、Ms点以下の温度推移(熱処理のやり方)によっても変わることを経験しており、単純には説明しにくいこともたくさんあります。

例えば、私の経験で、SKD11で、少し大きな品物を焼入れして、180~200℃程度の焼戻しをすると、ロックウェル硬さは61HRCでもショアー硬さは80HS以下の場合がしばしばあります。

換算表では61HRC=83HS、59HRC=80HS ですから、これは、残留オーステナイトのイタズラと考えていました。

そのために、低温焼戻しして高い硬さが必要な場合は、あえて油冷はしないで、1010℃で空冷して焼入れして、完全に室温になってから焼き戻す方法を取っていましたが、それでも83HS の硬さは出ませんでした。(ロックウェル硬さでは61HRCになっています)

「ショアー硬さは頼りない」と敬遠する人も多いのですが、残留オーステナイトのイタズラであっても、ショアー硬さが出ないと、せん断用刃物などでは寿命が低下します。

そのような知恵も覚えておくといいのですが、これを説明せよとなると、わからないことが多すぎます。

熱処理操作における焼割れ防止対策などで、残留オーステナイトの状態は大きく変化することも合わせると、この残留オーステナイトを考えるのは難しい問題ですし、これが製品寿命に関わってくることも確かでしょう。