冷間用の合金鋼や工具鋼などで、高い硬さが必要な場合は、通常は200℃程度の温度での焼戻しします。

それに対して、高合金鋼では、2次硬化という、500℃以上の焼戻しで硬さが再上昇する性質があります。

それを利用して行う焼戻しを、高温焼戻しといいます。

また、高温焼戻しにたいして、通常の、200℃程度で行う焼戻しは「低温焼戻し」と表現することもあります。

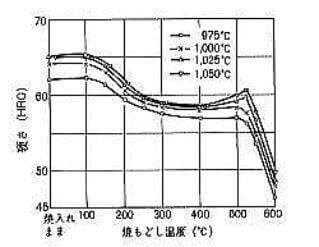

この図は、プロテリアル(旧:日立金属)さんの SLD(SKD11相当材)の焼戻し曲線です。

SKD11のように、合金元素の量が多くて、炭化物を形成する合金(特にMoなど)が多い鋼種では、上図のように、500℃を超えたあたりの温度で硬さの上昇がみられます。

これを「2次硬化」と呼び、焼戻しの過程では、「炭化物の析出を伴う、焼戻しの第4段階」として説明される場合もあります。

また、この硬さの上昇は、残留オーステナイトの分解に伴う共析炭化物の凝縮によるものと説明されています。

これらの2次硬化をするSKD11のような鋼種では、上のグラフで、例えば 59HRC(80HS)の硬さを得ようとする場合には、250℃の低温焼戻しの場合でも、520℃の高温焼戻しでも、ほぼ同じ硬さが得られます。

焼戻しの目的で温度を選ぶ

この場合、高温焼戻しをすることで、工具刃先などがその温度になるまで硬さが低下しないので「耐熱性」が高い状態になるということが期待できます。

しかし、シャルピー衝撃値は、残留オーステナイトが残っていると衝撃を吸収する効果があるので、低温焼戻しのほうが、シャルピー値は高い状態になっているのが一般的です。

高速度工具鋼では、高温特性を活かすために500℃以上の高温焼戻しをするのが一般的です。

このような高合金鋼は、低温焼戻しでは、残留オーステナイト量が多いために、充分に高い硬さが出ないものも多いので、高温焼戻しをします。

もちろん、シャルピー衝撃値も低温焼戻し状態のほうが高いのですが、高温特性を重視する高速度工具鋼は、高温焼戻しが標準で、低温焼戻しで使用することは稀です。

この低温焼戻しでの高い衝撃値があるということは、残留オーステナイトがショックアブソーバーになって衝撃値を高めているものです。

だから、耐熱性、耐熱強度が必要な鋼種では、必ず、高温で焼き戻しすることが重要になります。

なぜハイスは高温焼戻しをするのか

例えば、高速度鋼で、耐熱要素よりじん性を重視したいので「低温焼戻し」でいいかというと、それは正しい方法ではありません。

高いじん性を求めるのであれば、あえて鋼材価格が高い高速度工具鋼にする必要はありません。

高速度工具鋼は工具の摩擦熱に対抗して、長寿命になるようにした鋼材なので、その特性を生かす使い方をするのがよいということです。

単にじん性を求めるのなら、もっと安い鋼材やセミハイスなどの異なる材料を使うのが一般的な考え方といえます。

高速度工具鋼の真空焼入れとソルト焼入れ

近年は真空炉の性能が上がり、高級鋼の熱処理に広く用いられています。

高速度工具鋼は、以前はソルトバスによって熱処理をされていましたが、熱処理後もきれいに仕上がることなどで、真空炉を使って熱処理するように変わってきました。

この熱処理の違いや優劣については、比較したり検討したりされることは少ないのですが、熱処理業者さんに熱処理依頼をする場合は、それぞれの特徴を知っておくといいでしょう。

実は、熱処理工程や内容をみると大きな違いがあります。

同じ材質形状の品物を熱処理するのであれば、最適の熱処理仕様(特に焼入れ条件)での熱処理すればいいのですが、一般の熱処理工場では、焼入れ温度範囲が同じで、いろんな形状を熱処理する場合が多いので、この違いを見ると分かりやすいかもしれません。

まず、ソルトバスの場合は、小さな設備が多いので、焼入れロットは1~数個です。

それに対して、真空炉では一度に処理できる品物の量が多いので、同時に焼入れをするのが効率的です。

だから当然、熱処理のしかたは変わってきます。

従来のソルトバスで焼入れする場合には、焼戻し温度をあまり変えずに(560℃程度が基本)、焼入れ温度を変えて硬さを調整する熱処理方法が一般的です。

それに対して、真空炉の場合は、共通の焼入れ温度のものを同時に焼入れして、品物に応じて焼戻し硬さを変える方法がとられます。

その結果が、どちらが良いかということを簡単に評価するのは難しいのですが、これは、使用目的によって長短所が出てきます。

一例をあげれば、同材質で2種類の硬さにしたい品物があるとします。

ソルトバスで、1つは1200℃で焼入れして560℃で2回の焼戻しし、もう一つは1240℃で焼入れして560℃で2回の焼戻ししていたとしましょう。

このように、焼入れ硬さを変えて、製品の硬さを変える方法がとられます。

それに対して、真空炉では、両方を1240℃で焼入れして、1つは560℃、もう一つは580℃の焼戻しで目的の硬さになるような作業方法を取ります。

これでわかるように、仕上がった硬さは同じですが、焼入れ温度と焼戻し温度の違いがあります。

もちろん、どちらがいいとか悪いとかはここでは評価できませんが、目標硬さが決められている場合で、熱処理設備が変わると、熱処理の仕方が変わっている … ということです。

一般的な評価では

大雑把に言えば、同じ硬さであれば、耐熱性を重視する場合は、焼戻し温度が高くなるのが良く、じん性を重視する場合は、焼入れ温度が低いほうがいいといえます。

特定の工具の寿命検討をする場合に、真空炉での焼入れ温度を指定するには、最低チャージ量などの制約があってむずかいい場合も多いのですが、特に重要な工具製品などでは、ソルトバスを使用して、熱処理条件を変えて様子を見ることも良いかもしれません。

このように、「標準」といわれている熱処理方法であっても、いろいろな見方や考え方があり、それによる特性や性能の違いが出ます。

逆に言えば、もっと良い特性が得られる熱処理方法があるかもしれないということです。

最近の熱処理は「標準化」が進んでいます

最近の熱処理の風潮は「標準化」「パターン化」する方向にあるために、特定の工具の寿命検討となると、焼戻しによる硬さ調整だけになってしまいがちです。

上の例でみるように、焼入れ温度や冷却条件など、寿命に影響する要素はたくさんあります。

私が勤務していた工場でも、そのような品質に対するお客さんからの相談はたくさんありましたから、工具などの寿命延長を検討する必要があれば、熱処理業者さんなどに相談してみるといいかもしれません。