浸炭や浸炭窒化などをするための鋼を「肌焼き鋼」といいます。

これらの鋼種は、炭素量(約0.25%以下)のものです。 これを浸炭焼入れすることで、表面が硬く、内部が強靭性のある製品にすることができます。

浸炭は900℃以上の温度で長時間かけて行うために、肌焼き鋼は、炭素量を抑えて、結晶粒が大きくなるのを防いでおり、さらに焼入れしたときに内部が硬くなりすぎないようにじん性が保てるように設計されている鋼種といえます。

炭素量が高ければ、オーステナイト化温度が下がって、浸炭中に結晶粒が大きくなり、脆くなるので、炭素量低い鋼種が適しています。

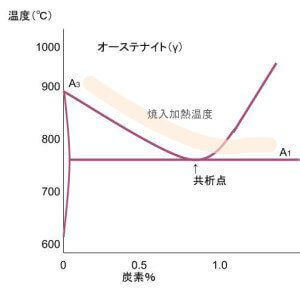

この図は、炭素鋼の状態図のイメージ図ですが、焼入れ温度は図のように、A3の線より少し高い温度なので、浸炭温度が900℃程度と高いので、低炭素で焼入れ温度が高い鋼種が適しています。

浸炭は表面の炭素濃度が共析点(炭素量が約0.8%)以上にするのが一般的です。

そして、現在の浸炭は、浸炭と焼入を連続して行うために、900℃前後で浸炭した後、炉の中で炉温を0.8%鋼の焼入れ温度(800-850℃程度)にして焼入れする方法が取られます。

肌焼鋼として用いられる鋼材は、JIS鋼種名では、S15CK S20CK SCM415 SCM420 などですが、数字の右側2桁が炭素量を表していますので、その数字が25以下のものであれば肌焼鋼として使うことができるということになります。

もちろん、その他の低炭素の鋼もOKです。

近年では、浸炭は、従来の固形浸炭に変わって、ガス浸炭やプラズマ浸炭などが行われており、雰囲気を調整したガスを用いて浸炭し、その後に焼入れに適した温度に温度調節をしてから焼入れを連続しておこなう方法がとられていて、これを「直接焼入れ」といいます。

肌焼の「肌」とは表面のことで、千里万博があった昭和40年代でもすでにこの鋼種がJISに制定されていた記憶があリますので、肌焼鋼は古くから使用されていたようです。

当時は、「浸炭用の材料=肌焼き鋼」というように、なにも理由を考えずに丸暗記して覚えていたのですが、「表面だけを硬くするための鋼」を「肌焼き」としたのは、日本人らしい味のあるネーミングだと感心しています。