ここでは、ソルトバスを使って熱処理する場合は、温度の違うソルトバスを数基使って、加熱冷却を行います。

この写真は、ソルトバスを用いた焼入れ冷却作業で、1100℃程度の焼入れ温度から、約550℃のソルトバスに品物を入れたところの状態です。

このように、焼入れ温度から、ある温度のソルトバスに品物を入れて、簡単に品物全体を一定の温度に保持することができます。

焼入れ性の良い鋼種では、500~550℃程度に品物を保持した後に空冷すると、充分に硬化します。 これを「熱浴焼入れ」といいます。

また、下で説明しますが、ソルトバスを使うと、恒温の状態で時間をおいて変態を完了させるオーステンパーや、マルクエンチ、マルテンパーと呼ばれる、品物を恒温にして、そこから焼入れ組織を得る熱処理などができます。

熱処理は、温度の違ういくつかのソルトバスを使います

ソルトバス熱処理では、ソルト(混合塩)を溶融して一定温度になったソルトバスをいくつか用意しておいて、加熱したい温度のソルトバスに品物を入れて加熱や冷却をします。

ソルトは気体雰囲気に比べると、比熱が大きく、伝導と対流によってすばやく温度を上げたり、また冷やすことができますし、比重も大きいので、品物の自重による変形を軽減させる効果もあります。

焼入れ加熱中の熱による変形を嫌う品物では、いくつかのソルトバスで段階加熱をして、急激な温度差を緩和することで、熱による変形を少なくする方法をとります。(これを予熱といい、加熱には、2~3個のソルトバスを使用します)

ソルトバスでの冷却速度は、窒素ガスによる加圧冷却よりも早く、油冷よりやや遅いという冷却性能で、油や水などの冷却材よりも温度の高い温度で冷却できるところにも特徴があります。

たとえば、水では25℃以下、 油では60℃前後(あるいはホットオイルでは300℃前後)で用いますが、ソルトバスでは、異なる融点のソルト剤などを用いることで、 150℃から600℃ぐらいの温度で品物を冷却できます。

これによって、焼入れ時の「変態」(組織変化)をコントロール出来ます。

残念ながら、長所ばかりではなく、ソルトがついたままでは錆びやすいという欠点があります。

3種類の恒温熱処理

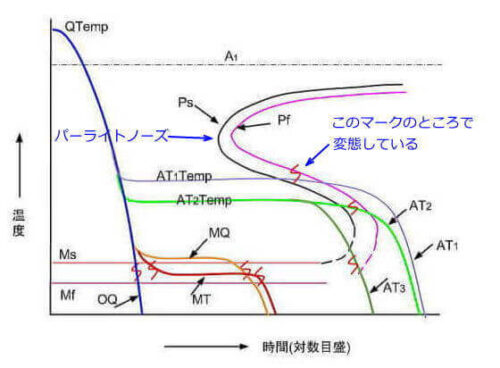

恒温処理では、「オーステンパー(AT)」「マルクエンチ(MQ)」「マルテンパー(MT)」という3種類について説明されることが多いので、それを図に示すと以下のような処理です。

熱処理操作でいえば、焼入れ温度(QTemp)になった品物を、AT、MQ、MTと書かれた温度になったソルトバス中にいれて、 品物がその温度に一定時間その温度に保持したのちに取り出し、 大気中で放冷する操作になります。

このうち、AT1・AT2・AT3に示すものが「オーステンパー」、MQに示すものが「マルクエンチ」、MTが「マルテンパー」と呼んでいます。

この図は、 恒温変態曲線(S曲線)と、連続冷却曲線(CCT曲線)をミックスしたイメージ的な図で、ここではさらに、説明しやすいように、 変態線(Ps・Pf)を意識的に右側にずらした対数目盛にしています。

オーステンパー

この図のAT1、AT2、AT3 などの線が「オーステンパー」処理を表しています。

オーステンパー処理の操作は、パーライトノーズの温度以下の適当な温度で品物を保持して、その後(通常は)空冷しますが、この際に、 保持温度の違いと保持時間の長さによって、軟らかいパーライトにはならずに、ソルバイト、トルースタイト、ベイナイトなどの混合組織が生じます。

写真の左から、パーライト組織、トルースタイト組織、パーライトの拡大組織です。

「パーライト」の拡大組織(山本化学工具研究社の顕微鏡組織から引用:倍率不詳ですが2000倍程度?) で、縦筋の炭化物(セメンタイト)と純鉄成分のフェライトが層状になった組織は、恒温処理の温度が低くなるにつれて、トルースタイト(パーライトよりも細かく、若干硬さも高い組織)や、さらに組織が細かくて硬さが高いベーナイトと呼ばれる組織になっていきます。

それらは層状組織が粗いパーライトに比べて硬さは高いのですが、もっと硬くてもろい、焼入時に急冷してできるマルテンサイト組織とは違って、「オーステンパーでは、ある程度の硬さがありじん性も高い品物になる」というような説明がされていることが多いようです。

このオーステンパー処理をする鋼種は、炭素鋼や低合金鋼などの、焼入性のあまりよくないものがほとんどです。

これは、焼入性が良い鋼種に適用されないのは、変態線が右側に寄って、等温保持する時間が長くなりすぎるためという理由でしょう。

上図では、AT1からAT3の3本の線がありますが、これは、保持する温度、保持後の冷却速度などによって、硬さや顕微鏡組織が変わるということを示しています。

これらの条件は鋼種(鋼材の化学成分)で異なるので、求める性質を得るためには、いろいろな実験をして決めます。

このオーステンパー処理は、書籍などでは解説されていることも多いのですが、何がどのようにいいのかについて、あまり具体的には紹介されていなません。

通常の焼入れと違った混合組織になるなどで、普通の焼入れ焼戻しと違った状態になるので、用途を考えれば、未知の可能性を秘めているのかもしれません。

言い換えれば、一般の熱処理には向きませんが、特定の重要機械部品などでは、試してみる価値があるかもしれません。

また反対に、(これは大切なことですが) このオーステンパー処理をすることによって、絶対に高品質のものになるということではありませんので、検討が必要でしょう。

マルクエンチ・マルテンパー

上図の MQ線 がマルクエンチ、MT線がマルテンパーと呼ばれるものです。

一般的に、Ms点直上の温度で保持するのがマルクエンチ、 Ms点にかかる温度で保持するのをマルテンパーといいます。

マルテンサイト変態は温度に依存する変態ですので、品物の温度を均一にしてからゆっくり冷やすことで、変形を押さえつつ十分な硬さを得ることができますから、 結局、マルクエンチとマルテンパーは同じようなものと考えてもいいでしょう。

以上3つの恒温熱処理について簡単に示しましたが、ここでは、「このような熱処理をすることも可能で、通常の油焼入れとは違った状態のものができますよ … 」という程度に捉えておくといいと思います。

死語になった「アンダーハードニング」という処理方法

これは、1970年頃までには聞かれたものですが、高速度鋼を使って、非常にじん性の高い状態になる熱処理法です。

現在は、この言葉を聞くことはなくなりました。

これは、高速度鋼の焼入れ温度を極端に下げて、1000℃程度のダイス鋼の焼入れ温度程度の低温で焼入れすると、非常に高靱性になるというもので、これは「アンダーハードニング」と呼ばれていました。

高速度鋼の正規の焼入れ温度よりもかなり低い温度で、共析炭化物をマトリックスに溶け込ませないような、低い温度で焼入れすると、硬さはそんなに出ませんが、非常にシャルピー衝撃値が高いものになるというものでした。

例えば、SKH51(当時はSKH9)の焼入れ温度1200℃程度に対して、ダイス鋼の焼入れ温度程度の1030℃で焼入れすると、衝撃値が1.5~2倍になるなどです。

これは200℃程度の低温焼戻しでハイスを使うことになるので、私の会社では、ハイスの特徴である「高温特性」を無駄にするので、この焼入れをすることがありませんでしたが、この言葉の響きは、どこか魅力的であったという記憶があります。

この熱処理法は、昭和の終わりには言葉さえも聞かなくなったのですが、その後、高靱性で耐熱性の高い「マトリックスハイス(セミハイス)」が開発されたことで、アンダーハードニング処理は文献からも消えてしまいました。

何よりも、価格も高価ですし、高速度鋼の工具の多くは、切削中の摩擦熱で硬さが低下しにくい「高温強度」が大切なので、高温焼戻しをすることが基本です。

それもあって、このアンダーハードニング処理は、忘れ去られていったのですが、しかし、これとは別に、低めの温度で焼入れすることの「良さ」は、知っておいても無駄にはなりません。

例えば、SKH51は1200℃程度で焼入れされるのが普通ですが、それを、1140℃程度の低めの焼入れ温度で、62HRC程度の硬さにして、じん性を付加してせん断刃物に用いると好結果です。

また、SKD11は1020℃程度の焼入れ温度ですが、それを980℃程度で焼入れすると、若干耐摩耗性は低下しますが、品物によっては、耐衝撃性の必要な工具では、長持ちします。

これは、硬さを少し下げる事による効果と、結晶粒が大きくならないし、残留オーステナイト量も抑えられるということが関係しているようですが、小さなテストピースでは、それを裏付ける結果が明確に出てこないのですが、このようなことも、ソルトバスを使えば、簡単に焼入れ温度を変えることができるので、覚えておいて、実験してみるのもいいかもしれません。

また、大きな品物では、焼入れの保持時間を長くしないようにするといろんな面で好結果になることを経験します。 ソルトバスでは、簡単にできることですから、機会があれば、やって見る価値のあるものもありそうです。 閑話休題。

ソルトバス熱処理は優れているか?

しばしば(社内でもお客様からも)「窒素ガスの加圧冷却による炉(真空炉など)で焼入れした品物よりも、ソルトバスで熱処理した品物のほうが工具寿命が良い」 と言われるのを聞きます。

しかし、これは短絡的で、正しいとは限りません。

幾度か書いていますが、ソルトバスを使うと、品物を一つずつ加熱冷却できるので、品物にあった熱処理が簡単にできるという長所がありますが、一つずつ熱処理するだけで、何も考えないで熱処理をしても、良いところはでてきません。

良いとか良くないとかは、その理由や原因を精査しないとわからないことで、ソルトバスが優位であるかどうかはわかりません。

たとえば、「熱処理変形が少ない」という特徴についても、たしかに、自重を軽減できますが、それで変形が小さくなるかどうかは別です。

私は、ソルトバスは小さな設備なので、一つ一つの品物に合わした熱処理条件で作業できる強みと、真空炉などのバッチ処理と異なり、品物のあった加熱時間をとることができる熱処理法であることで、焼入性のあまりよくないハイス類や 刃先の鋭利なナイフなどの工具類では、その価値は高いと考えているのですが、それでも、熱処理品質に及ぼす要因はさまざまなものがありますので、いずれも、比較検討してじっくり考えるないといけないでしょう。

ソルトバスは熱処理実験に向いています

ソルトバスの長所は、恒温熱処理ができるというだけではなく、最大の特徴は、加熱温度、加熱時間、冷却方法を、その品物に応じて、簡単に変えることができる点にあります。

もちろん、ソルト中で加熱したものをソルト中にいれて焼き入れるのではなく、ソルトバスから取り出して、水焼入れや油焼入れすることも可能ですし、数個、数十個のテストピースでも、焼入れ温度を少しづつ変えて熱処理する・・・・などの、ふつうの加熱炉では大変なものでも可能ですので、熱処理実験には最適です。

ソルトバスは消えゆく運命にあります

ソルトバスの熱処理では、サビの発生やソルトの洗浄除去などが問題で、人手がかかり、生産性も低いので、いくら熱処理特性が良く小回りがきいても、近い将来は消えゆく運命にある設備です。

そうなると、オーステンパーやマルクエンチなどの恒温処理で用いられている熱処理用語も、死語になってしまいます。

ソルトバスは熱処理実験が安価に短時間でできるので残ってほしい設備ですが、企業である限りは、設備が消えるのは仕方がないでしょう。

品物を取り出して→→→

品物を取り出して→→→  焼入れする。

焼入れする。