熱処理における「硬さ」は、「硬さ試験機での測定値」で表します。

硬さ測定は古くから行われているもので、硬さ値や硬さ試験機の種類は数え切れないほどあります。

そして、「硬さ」自体の定義もまちまちですし、時代とともに、その主流も変わってきています。

JISでは4つの試験機が規定されています

JISでは、ビッカース硬さ試験機、ブリネル硬さ試験機、ロックウェル硬さ試験機、ショアー硬さ試験機などが鉄鋼測定用として規定されています。

下の写真で見るように、昭和年代に私が使っていた試験機は、すべて手動式のものでしたが、最新機器では、電子計装化されて多くの操作は自動化されています。

ただ、ショアー硬さ試験機だけは、昔から全く変わっていません。

このショアー試験機は、C型とD型の2種類があって、いずれも、手づくり職人芸が要求されるもので、価格は年々上昇しています(笑)。

JISに規定される4種類の試験機については、それらの硬さ値のトレーサビリティー(硬さを国家基準に遡って保証する仕組み)が確立されていて、JISに基づく硬さ値は世界的に信頼できるものとなっています。

それもあって、JISに規定された試験機を使った「硬さ」が主流のになっています。

このJIS規格自体も変わていくので、ここでは、現状の状態で紹介します。

ここでは、実用的な説明をしたいので、JISなどの細かい規定にはふれませんが、JISでは「硬さ試験機」「硬さ試験片」「硬さの試験方法」などについて規定されています。

このHPでの硬さの表示は、 ①350HB(ブリネル硬さ試験機で、タングステン球を用いた硬さ)、 ②450HV(ビッカース硬さ試験機またはマイクロビッカース硬さ試験機による硬さ)、 ③55.5HRC(ロックウェル硬さ試験機のCスケールで測定した硬さ) ④70HS(ショアー硬さ試験機の硬さ) になどと表します。

このページでは、この4つの硬さを主体に説明します。

JISによる表示方法は、試験機の種類や試験条件などを記述する方法も決められていますが、熱処理品に対しての実際的な表記では、上の表示例のように、「数値と硬さを表す記号」だけで問題ありません。

ここでは、概要を知ることが大切なので、規格や規定の内容の詳細ではなく、最小限必要な内容を説明していきます。

硬さを硬度という人もいますが…

現在でも、硬さを「硬度」という方も多いようですし、古くは「カタサ」とも表記されていました。

また、日常的に、硬さ試験機を「硬度計」、 硬さ基準片を「テストピース」と呼ぶ人が多いのが現状ですが、ここでは、基本的には、JISの表記にそって、「硬さ」「硬さ基準片」「硬さ試験機」という言い方をしています。 これに、徐々に慣れるといいでしょう。

鋼の熱処理での硬さの値

ブリネル硬さ試験機で測る「**HB」、ショアー硬さ試験機で測る「**HS」などの数値は、JISなどでは、それぞれの硬さ試験機、硬さ基準片、硬さ測定方法 … などで規格化され、また、それらはトレーサビリティー(国家基準値に至るまでの追従性が保証されていること )の仕組みが出来ています。

JISやISOの認証を受けている工場では、硬さ試験機の精度や硬さ値については、毎年、JISなどに基づく校正や機器の管理をされており、この仕組みにそっていれば、国内外で、どこでも安心して使用して検査値が通用するので、非常に便利なものになっています。

ただ、後で説明しますが、実際の熱処理された品物の硬さを測る場合は、このトレーサビリティーの仕組みに加えて、現場での硬さ管理方法、品物の質量、測定部位、測定者の技量 … などの要素要因が加わるので、測定された硬さ値の確からしさは、別に考える必要があります。

ともかく、「硬さが管理されていること」は非常に重要です。

「硬さ」は便利で重要な指標です

熱処理における硬さは、機械的性質を決める重要な品質要素です。

商取引(熱処理依頼をする場合など)においても便利で、「硬さ値」は信頼できるものになっています。

JISにある試験機を用いた硬さであれば、硬さの相互間の関係については、 硬さ換算表が一般化していて不便はありません。

しかし、硬さ換算する場合は、硬さに関する基本事項を理解していないと、安易な換算によって、クレームなどにつながる危険な点がいくつかあります。

ここでは、それらを確認しながら硬さについて見ていきます。

この「硬さ換算表」自体はJISには規定されていません

しかし、アメリカの規格SAEの換算表がJISハンドブックなどにも掲載されています。

もしも熱処理では、この換算表がないと、非常に不便になるほどに、広く実用化されています。(→こちらの記事を参考に)

JIS認定工場になるための仕事をしていた昭和年代では、JISの審査官は、「要求する硬さがHRCであれば、ロックウェル試験機で測定する」… という考え方で、大変困った経験があります。

現在は、ISO規格とJISが合致されてからは、社内基準で換算表を使うことがルール化されておれば、特に「換算すること」については、問題とされなくなっています。

この換算表を容認するというのは、本来のJISの主旨を逸脱するなどで、微妙な問題を含んでいますが、現実を考えると、換算しないで取引することは、逆に不都合な状況です。

たとえば、ロックウェル硬さ試験機で測れないような大きな品物まで、HRCで硬さ要求がある場合なども多いのですが、ロックウェル試験機で測定するよりも、ショアー硬さ試験機で測定して、数値換算するほうが、本当の値に近づいている「確からしさ」がありますし、試験機の構造的にも、理にかなっていると言えます。

熱処理の硬さは品質判定に便利です

「硬さ」は、①非破壊で試験できて、 ②測定が簡便で再現性が高いことと、 ③硬さと引張り強さ、硬さと衝撃値などの機械的性質の相互関係がわかる … などで、非常に便利な指標です。

昭和年代では、機械構造用鋼の熱処理品で、引張強さなどの「機械的性質の検査」を要求される仕様のものがしばしばありましたが、硬さの信頼度が高いことで、あえて別に機械試験をするということは、近年、非常に少なりました。

たとえば、鋼材メーカーなどのカタログなどには、硬さと機械的性質の関係を示すデータを公表しているので、正しい硬さを測定することで、特別に機械的な破壊試験をしなくても、硬さ試験でその近似や推定ができるという便利さがあり、品質保証は硬さ試験だけで充分に対応できます。

試験にかかる費用は、普通は熱処理費用に含まれているので、硬さ試験は、安くて再現性の高いことで、通常の取引(熱処理の依頼事項や品質保証)においては、現在は硬さ以外の試験をすることは特殊なケースとなっています。

硬さ試験機について

JISでは鉄鋼用に、4種類の硬さ試験機が規定されています。

硬さを測定するための試験機は、歴史的な変遷もあって、形状も構造も変化してきています。

現状では、鉄鋼用では、ビッカース硬さ試験機(マイクロビッカース試験機)、ロックウェル硬さ試験機、ブリネル硬さ試験機、 ショアー硬さ試験機 などがJISにも規定されているので、これらが幅広く用いられています。

さらに近年は、これらの従来の試験機にコンピュータやディスプレー装置を付加したり、荷重の加除や読み取りなどが自動化されるなどで、どんどん使いやすくなってきています。

その中でも、鉄鋼の熱処理品の広範囲な硬さを簡単に測定できるロックウェル硬さ試験機や、持ち運びができて、大きな品物の硬さ測定ができるショアー硬さ試験機(C型よりもD型が使いやすい)が一般的によく使われています。

新規に購入する場合には、価格や使い勝手などもポイントですが、JISに準拠して校正が可能な試験機を購入するようにすると、信頼性の面で有利でしょう。(もちろん高価になるとともに、年度ごとの管理が必要になります)

上の4つの硬さ測定の原理を大別すると、 ①ダイヤモンドなどの非常に硬い物を押し込んだ時の圧子の侵入の程度を数値化したもの(ビ ッカース、ブリネル、ロックウェル) ②硬いものはよく反発するということを数値化したもの(ショアー)に分類されます。

【それ以外の硬さ計】

もちろん、硬さ試験機の種類は多く、この4つの試験機以外にも、さまざまな硬さ試験機があります。

たとえば、こちらのAmazonのページ を見ると、ゴムやプラスチックなどの測定用のものは別にして、鉄鋼用で、安価な、外国製の試験機がたくさん販売されています。

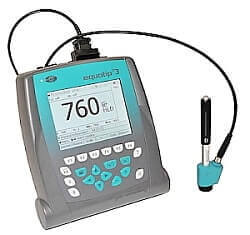

鉄鋼用のリバウンド式と呼ばれる試験機は、超硬合金球などを品物に打ち出す速さと、跳ね返ってくる速さをもとにして硬さを表示するもので、下の製品「エコーチップ」が有名です。

このタイプは、JISでもショアーE型として過去に規定されていたこともあったのですが、JISから消えています。 しかし、アメリカの規格ASTMなどでは、現在も生きています。

ただ、JISに基づく校正がないと、商取引や証明には使いにくいので、JISに規定される硬さ値(ブルネル、ロックウェル、ビッカース、ショアー)で結果が表示されるようになっているので、簡単に使えて便利です。

その他にも、簡易に硬さ試験ができる試験機は種々販売されています。

エコーチップ3(プロセク様のHPより)

エコーチップ3(プロセク様のHPより)

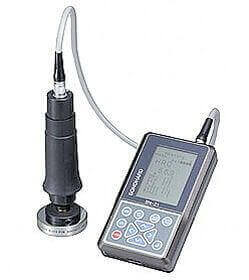

ソノハード(JFEアドバンテック様のHPより)

ソノハード(JFEアドバンテック様のHPより)

ハードネスター(山本科学工具研究社様のHPより)

ハードネスター(山本科学工具研究社様のHPより)

熱処理品質を保証する「硬さ値の管理」について

硬さ値の管理は、トレーサビリティーを維持するためには、少なくとも1年周期で、決められた試験機の整備を行い、校正を受ける必要があります。

そのことから、硬さ計を管理するための維持費用は年々増える傾向にあって、硬さ試験機を管理するのも大変です。

さらに、実際の品物の硬さを正しく測ろうとすると、用途に応じて使いわけして、正しい硬さを測定できる技術・技能の維持の仕組みを構築しておく必要があります。

つまり、硬さ試験機およびそれによって得られた硬さ値は、日常的、定期的に保守管理する必要があります。

近年は、それぞれの試験機に、電子的な技術や便利な機構が加わって、計測や結果集計などがスムーズかつ便利に行えるようになってきており、 上記の4種の主要試験機の硬さに換算する機能や試験値の統計的な管理機能などが付加されるなど、試験機だけの機能から発展して、大変便利になっていますが、維持管理に要する費用は高額になるとともに、なおも増加の傾向にあります。

熱処理工場などでは、測定した硬さ値を保証するために必要なので、手間や出費は避けられませんが、製品保証のためにはやむを得ません。

そして、注意しないといけないことは、JISに基づいた校正や精度管理は、JISに基づいた試験機を整備調整して、その状態で、国家標準の硬さに準拠した硬さ基準片を用いて、硬さの精度を確認する … というだけのものです。

たとえば、実際の品物の硬さ測定作業は、硬さ試験片測定のように、測定しやすいものばかりではなく、多岐多様に行われます。

だから、試験機や硬さの精度が確立されて、さらに、かなり広範な知識や経験、技量が要求されます。

言い換えれば、実際の熱処理品になると、JISに基づいて校正された「正しい硬さ」というのも曖昧になる場面も多いのですから、それらの対応は、測定者がそれをカバーしなければなりません。

以下では、測定が簡単で、比較的よく使われている、ロックウェル硬さ試験機とショアー硬さ試験機について、実際に熱処理品を測定する場合について説明します。

ロックウェル硬さについて知っておきましょう

繰り返し再現性に優れ、試験機で硬さ値が直読できるために、最も広く用いられている一般的な試験方法です。

測定の原理は、 ダイヤモンド圧子を押し付けた時に、硬い鋼ほど深く侵入しない … という性質を利用して、圧子の侵入深さで硬さ値として数値化しています。

JISでは、その測定方法が非常に細かく規定されていますが、必要な部分だけ取り上げます。

(注)鉄鋼の熱処理品では、Cスケールによる測定が一般的です。 ここでは、硬さ基準片ではなく、実際の熱処理品の測定する場合の説明をします。

なお、現在は、SI単位系が使用されているので、SI表現を使う必要がありますが、熱処理の世界では、完全に移行できていないので、ここではcgs単位で説明します。

測定面の調製・測定と注意点

熱処理品では、表面の変質(酸化や脱炭など)を取り除くために、表面をサンダー(またはグラインダなど)でなだらかな平面にして、さらに、バフグラインダーで光が反射する程度の光輝面にします。

品物の底面も測定用アンビル(測定台)に密着して安定になるように置いて、基準荷重をかけた後に、150kgfを付加して圧子を押し込み、荷重を除去すれば、その侵入深さで硬さが直読できるようになっています。

スイッチを押すだけで、自動で作動する機器もありますが、試験品の測定面や底面の状態や安定は、作業者が確認しなければなりません。

ここで、測定面や底面の状態について書きましたが、それは、HRCの算出式は HRC=100-(h/0.002) ですので、この式から、60HRCと61HRCの押し込み深さhの差を計算すると、0.002mmの差が1HRCになるほど精密なものです。

だから、仕上げ面の面粗さや品物の底面の平面度(密着度)は慎重になる必要があるということです。

このような精密な試験機ですので、品物の重量が重すぎたり、重心の位置が圧子の鉛直上にないと誤差の原因になります。

このような実務における注意事項はJISには規定されていますが、詳しく書かれていません。

だから、実際の品物を測定する場合には、JISの基本事項に加えて、測定者の経験や技量が必要になってきます。

このCスケールを用いると、鋼の焼なまし状態のやわらかい硬さ(およそ-5HRC程度)から、鋼の焼入れ最高硬さ(68HRC)までを1つのスケールで測定できるので、硬さ比較が一目瞭然になる利点などもあります。(ただし、ロックウェルCスケールを用いた場合は、20HRC以下には用いないようにとの注意書きがあります)

機械部品や型材は「HRC」を使う場合が多い

(写真協力:第一鋼業)

Cスケール以外のスケールでは、60HRC以上の硬い品物にはAスケールが、非鉄や極軟質材などで25HRC以下の比較的軟らかい品物に対してはBスケールが使用されます。

通常の焼入焼戻し品は5-65HRCの範囲なので、ほとんど「HRC」だけで対応できます。

ロックウェルC硬さは、先に示したように、HRC=100-(h/0.002)[hは侵入深さ]と規定され、「ある荷重で圧子を押し込んだ時の進入深さ」を測りますので、 硬さが軟らかいと侵入深さが深くなって、圧痕が大きくなります。

上と同様に計算してみると、60HRC→0.080mm、30HRC→0.140mmという深さに圧子が侵入します。

両者は微小な差ですが、硬さ値のは非常に差がありますし、見た目には大きい検査痕の違いに見えます。

しかしこれは、 圧痕の周囲が盛り上がった部分で圧痕の大きさを見ているためで、油砥石でその盛り上がりを均してみると、あまり差がないほどの、微妙な寸法差で硬さを測っています。

また、試験機の性質上から、硬さ値が「0以下」の数値になる場合も出てきます。

鋼の焼なまし状態が10HRC以下で、軟鋼(構造用普通鋼など)は、-5から0の値になってしまいます。 しかし、この範囲でも、測定できるのが便利なものの、使うべきではないとされているので、やわらかい鋼の場合は、HRBで測定するか、ブリネル硬さ試験機を使うのが一般的です。

HRCよりさらに、測定時の圧痕を小さくしたいときや、品物の厚さが薄い場合などには、Aスケール(荷重60kgf)での測定をしたり、 ロックウェルスーパーフィッシャル試験機などの、負荷荷重の小さな試験機で硬さ試験をすることもありますが、これは、負荷荷重が小さく、品物への圧子の侵入深さが小さくなる利点があるものの、測定面や測定する品物の影響を受け易いので、測定誤差が大きくならない対応が求められます。(このロックウェルスーパーフィッシャル硬さを測定する試験機はロックウェル硬さ試験機と異なります)

ショアー硬さについて

鋼の硬さ試験に用いられる試験機で、ショアー硬さ試験機は、自動化や計装化するのが難しい理由からか、長い間、外観や機構や仕組みは変わっていません。

2種類のタイプの試験機があり、跳ね上がった高さを瞬時に目読する「C型」と、ダイヤルで表示する「D型」があります。

この2つは、 ハンマーの重さや試験機の構造は異なりますが、もちろん、どちらで測っても同じ硬さが得られるようになっていますので、瞬間値を読み取るC型よりも、静止して数値が直読できるD型のほうが使いやすいでしょう。

ショアー硬さの測定原理は、 ダイヤモンドをつけたハンマーを試料面に落して、その跳ね上がり高さで硬さを測定するもので、 「硬さの高いものは跳ね上がり高さが高い」という原理に従って硬さ値が決められています。

鋼の測定では、焼なまし材では20HS前後、高速度鋼などの焼入れ品では、90HS程度の硬さです。

D型ショアー試験機(写真協力:第一鋼業)

大きな品物ものに対しては、写真のように、品物の測定面が水平になるようにして測定します。

また、ショアー硬さ計の便利なところは、固定して測定するだけでなく、測定筒だけを外して測定できることで、大きな品物でも、鉛直に測定できる所があれば、どこでも、品物の硬さを測ることができますし、 何よりも、測定も簡便なために、広く用いられています。

C型とD型の違いについては、硬さ基準片を使用した場合の硬さは同じ硬さになるように調整されているのですが、私の経験では、熱処理品では、大きな品物や薄い品物を測ってみると、跳ね返りやすさの違いで、両者の差異がでてきます。

高周波焼入れ品では、経験的に、C型よりもD型で測定したほうが、低い硬さになることも多いようです。

これは、不思議なことのようですが、硬さ値は硬さ基準片を基にして硬さを決めていますので、試験片での硬さは同じであっても、品物の質量や材質によって差異が生じるのはよくあることで、仕方がないことです。

C型では一瞬の値を読む技術が必要なので、私はもっぱら数値が読み取れるD型を使用していましたが、使い慣れると、C型のほうがいいという人もいます。

(参考)私の「硬さ」に関する思い出

私の硬さに関する思い出です。

昭和年代は硬さ換算表の使用は認められていなかった

私の勤める会社が昭和年代にJIS表示許可工場になった頃は、「硬さは、指定された硬さ試験機で測定する」というのが原則でした。

つまり、図面にHRC表示があれば、ロックウェル硬さ試験機で測定し、HS表示であれば、ショアー硬さ試験機で測定するのが原則でした。

硬さの換算ということは、JIS工場では認められていませんでした。

しかし、100kgの品物でもHRCの指定であったり、60HRCという非常に硬い品物がHBで図面指示があったりと、機械の設計者が硬さについて理解していないことも多く、これをいちいちお客さんに説明していたこともありました。

平成年代になってISO9001の認証取得時には、硬さ換算表の使用については、社内規格で規定して、それが明示されておれば問題がなくなったのですが、これも、本当に正しいのかといえば、???ですね。

ショアー硬さ試験機の凄さはナミではない

ショアー硬さ試験機は、サガミ計器さんのD型がしっかりしていて好きだったのですが、昭和末期ですでに、サガミさんの会社自体もなくなり、その後は、仲井精機さんのものに変えて、それを使ってきています。

私がはじめての購買価格は8万でしたが、それが20万円を超えたときにびっくりで、さらに、現在では、50万円を超えてきています。

入社当時には、(私は使ったことがありませんが) アメリカ製のショアー社製の試験機がありました。

捨ててしまったのですが、残しておけばよかったと後悔しています。 その当時のものと、外形は今も昔も、ほとんど変わっていません。

試験機の修理や調整はすべて手作業で、私自身も、試験機をバラして、硬さ調整をしていたのですが、現在は、そのようなことは、絶対に許可されません。

時代が変わった感じです。

逆にいうと、硬さ値がたえず変わってしまう試験機なので、構造や仕組みを変えることができないので、高価になるのは仕方がないのかもしれません。

作る方も大変だと思いますし、本家のアメリカではどうなっているのか、知りたいと思っています。

エコーチップのようなリバウンド式の試験機の歴史も古く、電子ショアーとして、ショアーE型で規格化されて、ショアー試験機は、そちらのほうに移行していく気配もあったのですが、すぐに規格は廃止されました。

エコーチップもそうですが、JISの硬さに合わせようとすると、リニアーに沿ってくれないので、かなり数値補正が大変で、精度を気にすると使いにくいのですが、量産できるのであれば、次第に、そのような試験機に変わっていきそうな気もしています。

逆に、精度の安定性が高い「ショアー硬さ計」のすごさも感じます。

ショアー硬さ試験機もトレーサビリティーが確立しているので、毎年、整備、調整、校正を決まった業者さんでやってもらうのですが、これは職人芸です。

それと、使う人のハンドルの回し方一つで硬さ値が変わります。

検査担当者は、硬さ基準片の値になるように、自分の操作を練習することから始めます。

昭和年代には、熱処理の「匠」が数人いましたので、硬さ値は、硬さ基準片で、その人専用の値に合わせて調整していました。

しかし近年は、各検査員が、JISで校正された試験機と硬さ基準片を使って、その硬さになるように練習します。

つまり、ショアー試験機は、試験操作によって、1~2程度のショアー値は、どのようにでもできるということですから、それが利点でもあり欠点でもあります。

「ショアーは『ショアー』がない」(ショアーはしょうがない)とダジャレをいう人もいるほど、測定値はロックウェルその他に比べて不安定なもの」と受け取られがちですが、きっちりとした測定をすると、非常に正確で再現性も高い事に驚きます。

これが、形を変えずに、長期間使われていることは、納得できます。

非常に極端な言い方ですが、この「ショアー硬さ試験機」がないと、熱処理の仕事がしにくくなるほど、ショアー硬さ計は役に立っていますし、もっともよく働く試験機と言えるのかもしれません。

熱処理コラム 最近の硬さ検査の考え方

昭和の末期頃までは、検査の取り決めや、抜き取り個数を決めることも多かったのですが、ISOやJISの認定工場のように管理されている工場では、最近、試験片ではなくて、品物の硬さなどを測定する「現場の硬さ検査」では、「工程確認」の意味合いが強くなってきています。

つまり、重要部品以外は、「材料の品質が上がり、焼入れ性の良い鋼種が増え、工程が標準化され、作業も自動化されてくれば、検査をしなくても品質が安定しており、検査個数を増やす意味がない」… ということから、検査個数を少なくすることで、作業側は検査手間の低減になり、委託側は、価格低減や品物を傷つけることも少なくなり、「製品の保証をしてもらえばよい」という信頼関係から、検査については「おまかせ」の傾向に変わってきている感じがします。