機械構造用鋼の品物を、焼入焼戻しする場合には、その目的が、「硬くしたいのか、強くしたいのか」をイメージして、熱処理を考える必要があります。

つまり、硬さを出す「焼入焼戻し」か、熱処理で強靭性を上げる「調質」か … などです。

構造用鋼の熱処理でよく見るグラフは、下のようなものがあります。

これらは、平成初期までは、JISハンドブックなどの資料として掲載されていた基本的なデータです。

現在は、これらを探すのも大変ですが、これらの熱処理関連のグラフを見る場合は、「焼入れして得られる硬さ」を知りたいのか、「調質して得られる強さ」が知りたいのか … というように、見る視点を分けて、これらをみていくことが大切になります。

何よりも、機械構造用鋼は安価ですし、比較的大量に作られるので、品質的にも高品質です。

だから、硬さによる耐摩耗性や強靭性だけでいいのであれば、多くの機械部品などでは、構造用鋼で用が足せるので、あえて、高価な工具鋼などを使う必要もないでしょう。

多くの方は、構造用鋼よりも特殊鋼が、特殊鋼よりも工具鋼が、工具鋼の中でも、焼入れ性の高い高合金鋼がいい … と考えがちなのですが、鋼の場合は、高価なほど特性のすべてが優れているということは、絶対にないのですから、構造用鋼で、目的に応じた熱処理が理解できればいうことが儲けものでしょう。

硬さは炭素量、焼入れ性は合金元素がキー

焼入れして得られる最高硬さは、(組織中に炭化物がない鋼種の場合は) 炭素量(%)で決まります。

だから、ごく小さな品物では、必要な硬さが出る、安価な鋼種を選べばいいですし、少し品物が大きくなってくると、質量効果の影響で、0.5%以下の炭素量が低い構造用鋼では十分な焼入れ硬さがでませんので、焼入れ性を高める合金元素の入った強じん鋼を使うようにすればいいのです。

ただし、一般的な熱処理説明では、構造用鋼の焼入焼戻し熱処理であれば、「調質(焼入れ後に高温に焼戻しをして、表面と内部の硬さの差を少なくする熱処理)」の内容が多いですし、ある鋼種で、品物が大きくなった場合のグラフや数値などが全くみられないので、書籍を読んでも、「結局、何も分からない・・・」ということになりがちです。

ここでは、紙面が限られるのですが、硬くする熱処理と強くする熱処理の違いをイメージできるように、図表などの見方を説明していくことにします。

そこで、まず最初に、「硬さが高いほうが耐摩耗性が高く、じん性(強靭性)は低い」という基本的な性質について知っておいてください。

次に、品物が大きくなっていくと、焼入れしたときの硬さは低下していくので、それを補うために、CやCr、Mn、Moなどの焼入れ性を高める元素が入った鋼種を用いると言うことを覚えておいてください。

これは、色々なところで出てきます。

それを頭に入れて、流通している鋼種について見ていくと、構造用鋼は重要だということが見えてきます。

安価な構造用鋼を活かすことは重要

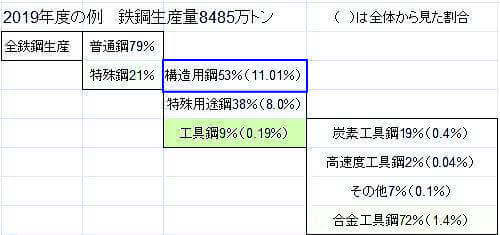

国内で製造されている鋼の79%は、ユーザーが熱処理をする必要のない普通鋼鋼材で、熱処理で硬さなどの特性を変えて用いる鋼種は21%しかありません。

その、熱処理をして使う鋼種のなかでも、機械構造用鋼が多く、それには、機械構造用炭素鋼(一般に「SC材(えすしーざい)」と機械構造用合金鋼(SCM***・SNCM***などの鋼種)があります。

それもあって、熱処理に関する記事には、構造用鋼関連のものがたくさん登場します。

機械構造用鋼は、大量生産されており、鋼材単価も安く、最高水準の技術で作られているので、鋼材の品位(品質やそのレベル)は非常に高いものです。

だから、これをうまく使わない手はありません。

つい、工具鋼などの高額な鋼を使ってしまいがちですが、それはある意味でもったいないこともおおいです。

それらの特徴を知ってうまく熱処理して使えば、安価で高品質な部品類が作れるのです。

①の最高硬さについては、これまで説明しているように、基本的には、焼入れでの最高硬さは「炭素量」で決まる(→こちら)のですが、「品物が大きくなると、表面硬さが出なくなる」ために、それを補うために、焼入性を高める合金元素を含む鋼を使用する・・・などを学んできました。

このページでは、機械構造用鋼で重要な「調質」ということについて説明していきます。

高硬さにしたい場合はC量の高い鋼種を使う

他の項目の記事と重複しますが、ここでは、「調質」の説明に先立って、安い材料の構造用鋼を使って、高い硬さを熱処理で求める場合は、やはり、鋼種を変えるのが手っ取り早いので、この場合の材料選定と熱処理について簡単に説明します。

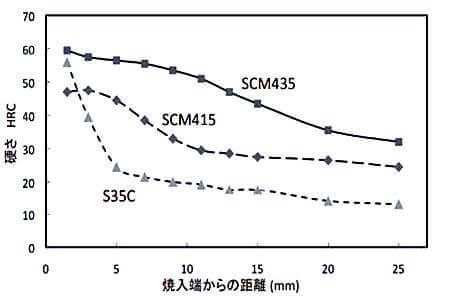

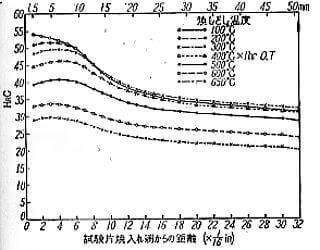

下は、C%が0.35のS35C、SCM435と、0.15%のSCM415のジョミニ焼入れ性試験(→こちらを参考に)の結果です。

S35Cは機械構造用炭素鋼で、クロモリ鋼と呼ばれる SCM*** は、焼入れ性を高めた「強靭鋼」です。

SCM435とS35Cは炭素量が0.35%で同じで、SCM415は肌焼鋼と呼ばれるSCM435の炭素量を0.2%高めたものです。

この図からは、0.35%の炭素量であれば、最表面は59HRC程度の硬さは出ますが、品物が大きくなると、硬さが低下します。

それが、Cr・Moなどの焼入れ性を増す元素を補った SCM435 では、硬さの低下が少ないことがわかります。

最高硬さはC%(炭素量)によるので、もっと表面硬さが高いものが欲しい場合は、C%の高い鋼種を使います。

だだ、残念ながら、現実的な話になると、構造用鋼で、そしてさらに流通している鋼種では、0.4%のSCM440やSNCM439、0.47%のSNCM447などしかありませんので、それ以上を望む場合は、型鋼SKTや工具鋼SKになってしまいます。

品物が大きくなれば焼入れ性の高い鋼種を使う

焼入焼戻しによって得られる最高硬さは、鋼材成分の炭素量によって決まります。

焼入れした硬さは品物の大きさによって影響を受け、熱処理して得られる硬さ(強さ)の上限が、品物の大きさに伴って低くなってきます。

それを補うためには、焼入れ性を高める合金成分の入った鋼種を用いることになります。

上の図のように、合金元素によって、内部の硬さが上昇しているので、全体的な強度が高まっている点も、合金元素を含む鋼種を使う利点があります。

もちろん、焼入れ硬さ(焼入れ直後の硬さ)を測ってみると、冷却速度の大きい、品物の角部分の硬さが高くて、表面中央部は角部より低い硬さになる傾向になるのは仕方がありません。

だから、この差を小さくするには、硬さを低めに設定して、焼戻し温度を上げた熱処理をして、表面と内部の硬さの差を小さくする方法や、焼入れ性を高めるMn・Mo・Cr・Niなどの元素%が高い鋼種を用いて、表面硬さの最高最低差を小さくする方法が考えられます。(焼入れ性と合金元素についてはこちらに)

ある程度ですが、いろいろな鋼のジョミニ試験値データの硬さ傾向をみれば、表面から内部に至る硬さが推察できます。

ただ、ジョミニ試験は水冷による焼入れデータだけなので、実際に熱処理する鋼種の焼入れ条件と異なるものもあります。

鋼種間でのおおよその焼入れ性の良さでは、 SC(炭素鋼)<SCr(クロム鋼)<SCM(クロモリ鋼)<SNCM(ニッケルクロムモリブデン鋼) で選べばいいことになります。

しかし、焼入れ性を高める合金元素が多いほど鋼材価格は上昇し、市場性(入手のしやすさ)は低くなります。

実際の品物は千差万別の大きさや形状ですので、硬さの推定をしようとすれば、同じ材質形状のものを作って、テスト的に焼入れをして硬さを測る方法もあるものの、実際には、硬さの測定自体も大変ですので、いろいろな難しさは残ります。

単純形状のものでは、この硬化程度などを確認する方法としては、「化学成分」「ジョミニなどの焼入れ曲線」「臨界直径」などで推定する方法があって、ある程度ですが、推定ができます。

多くの機械構造用鋼は高い硬さを求めるのではなく、強靭性を付加して使うことが多いので、通常は、高温の焼戻しをして、品物の内外の硬さの差を小さくして使う用途が多くなります。

小さい品物であれば、55HRC以上の、刃物としても使用できる硬さになるので、そういう知識があれば、安くていろいろな用途に使用できることになります。

もっとも、冷間工具鋼のように、炭化物による耐摩耗性が得られませんし、焼入れ性もそんなに高くないために、品物が大きくなるにつれて中心部硬さが低下していきます。

品物が大きいと、表面さえも十分に硬化しないということも頭に入れておかなくてはなりません。 このことを、「質量効果による硬さ低下」といいます。

次に本題の、強靭性を増すための熱処理の「調質」について説明します。

調質

この「調質」は、焼入れと高温の焼戻しによって、粘硬い鋼にするための熱処理法です。

つまり、機械構造用鋼は、一般構造用鋼(例えばSS400)以上に強さ(強度)があり、摩耗や変形に強いという特性が欲しい場合に用いればいいということになります。

調質とは、構造用鋼などを焼入れしたのちに450℃以上に加熱して、あえて、表面硬さを落として、均質性や強靭性を増すための熱処理を言います。

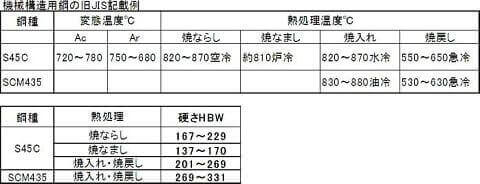

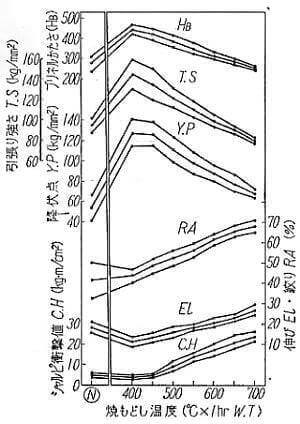

下表は、以前のJISの参考資料として掲載されていた表で、上は熱処理条件、下は熱処理後の硬さが示されており、これは、②の「調質」した場合の参考硬さが掲載されています。

ここに書かれているように、S45Cの焼入焼戻しでは、例えば、850℃程度に加熱して、水冷した後に、600℃程度の焼戻しをすると、250HBW程度の硬さになる … という内容です。

ここには示されていませんが、鋼の硬さと引張強さには関連があります。(→こちらの換算表を参考に)

例えば、約250HBWの硬さの鋼は、80kg/mm2程度の引張強さがあるのですが、熱処理しない普通鋼(例えばSS400)では、40kg/mm2程度の引張強さなので、この調質をすることで、2倍の強さだということになります。

(注)このHPでは、硬さや引張強さなどの表記は、SI単位に限らず、見慣れている表記を採用しています。そして、HBWはタングステン球を用いたブリネル硬さで、HBW250としないで、250HBWと表記にしていますし、kg/mm2はkg/mm2 で、メガパスカルは使っていませんし、温度もケルビンではなくて 「℃」 の表示ですが、まだ、熱処理現場ではすべてがSI単位に変わるのはもっと先のようですから … 。

調質と焼入焼戻しはどう違うのか?

上記の表に書かれている焼入れ・焼戻し処理は、焼入れ・焼戻しと言わずに、「調質」と言います。

この調質は高温の焼戻しをして、表面と内部の硬さの均一性をはかっているのですが、これに対して、「焼入れ+焼戻し」は、硬さを上げることによって強度や耐摩耗性を増すための熱処理だという意味合いになります。

調質と焼入焼戻しを混同している方も多いようです。

ただ、特に呼び名にこだわる必要もありませんので、それらの目的をしっかりつかんでおくといいでしょう。

例えば、小さな品物で、S45Cを水焼入れした硬さは55HRC以上と、非常に高いのですが、500℃以上に焼き戻しをすると、表中の数字のように250HB(≒25HRC)と、硬さが下がってしまいます。

それでも、全体的な強度は、熱処理をしない普通鋼(約150HBでHRCは0以下)より、はるかに強い鋼になるということです。

このようにわかりにくい表現ですが、同じ熱処理操作であっても、焼戻し温度を高くすることで、表面の硬さを落として、内部との硬さの差を小さくしているところに「調質」と呼ぶ特徴があります。

次に、ジョミニ焼入れ性試験をした試験片を、100-650℃の焼戻しをした場合の硬さは次のようになっています。

①SCM435のジョミニー焼入れ性試験の例

これはロックウェル硬さになっていますが、焼戻し温度を上げていくと、温度の低下度合いは、表面部分のほうが内部に比べて大きいことがわかります。

そして、表面と内部の硬さの差が小さくなるものの、全体の強度(芯部の強度)は、熱処理をしない普通鋼ほどには低下しません。(参考ですが、熱処理しない普通鋼のロックウェル硬さは、0HRC程度以下ですので、20HRCはかなり高い硬さと言えます)

一般的には、焼戻しによる硬さの変化は、上のような図ではなく、下のような熱処理曲線(焼戻し曲線)を利用します。

しかし、特定の鋼種のデータしかありませんし、少し大きな品物になると、この状態が変わるので、使い方が限定されるという使いにくさもでてきます。

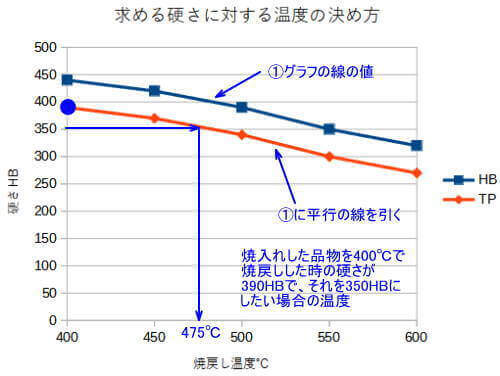

ここでは詳しく説明しませんが、実際の熱処理従事者は、類似鋼種のグラフがあれば、その温度と硬さの傾向から、例えば、指定された表面硬さに焼戻しするには、ある温度での表面硬さを測って、何度で焼戻しすればいいのかを類推できますので、このグラフは、大変役に立ちます。これを少しだけ紹介します。

SCM435の調質データの例

実際の品物の場合のデータの見かた考え方

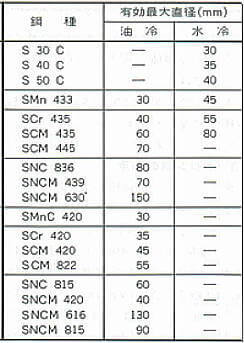

上の調質のデータは、15mm以下の丸棒を使って作られているのですが、それより大きい実際の品物では、どうなるのでしょうか?

これは、所定の焼入れをしたときの中心部の硬さが得られる直径を示していますが、これ以上大きい品物になると、中心と表面の硬さが違ってくるようになります。

当然、得られる表面硬さは、品物が大きくなるにつれて低下していきますし、内部硬さも同様で、大きくなるにしたがって、急冷の効果は薄れてきます。

そして重要なことですが、焼入れの効果がどれほどなのかを調べるための、最も簡便な方法は、硬さを測定するといいのです。

もちろん、普通は、内部の硬さを測るには、断面を切断しなくてはなりませんので、表面硬さだけしかわかりません。

上のグラフのように硬さと機械的性質との関係がわかるデータが有れば、硬さを測定すれば、それによって「強さ」が確保できるということです。

しかし、硬さを測定できるのは、品物の表面で、さらに、硬さ試験機で測定できる部分に限られますので、そのために、測定できる部分の硬さから、必要な部分の強度などの機械的性質を推定して、焼戻し温度を決めることになります。

その他の図表やパソコンでのシュミレーションなどもできるかもしれませんが、経験的に言えば、決定打はなく、私は「ともかく焼いてみて判断する」というのが最も手っ取り早い方法と思います。

焼入れ後の表面硬さを測っておいて、硬さが低くならないように低めの温度(上のSCM435の例では400℃)で焼戻しをして、その硬さと図表からの硬さの差を読み取取ります。

これは、かなりいい加減なようですが、比較的正確に表面硬さを調整することができます。(熱処理に携わる人以外は、詳細は必要ないので、詳しくは説明しませんが、簡単な図を紹介しておきます)

過去に同様の材質や形状のものを熱処理(焼入焼戻し)した経験や加工履歴(実績)があればいいのですが、初回品で、さらに、狭い硬さ範囲を指定された品物を熱処理する場合には、1回目は低めの温度で焼戻しして、その硬さで2回目の焼戻しをするように予定しておけば、その部分の表面硬さはかなり正確に決められます。

JISマーク表示許可工場(いわゆる「JIS工場」)等では、この旧JISにある内容を基に、 自社の社内標準を作って対応することになっていますので、熱処理工場の現場の方は、経験的に、大きな品物を焼入れした場合や、焼戻しによる硬さ低下の度合いなどで、硬さの決め方を知っています。

それらは、担当の方に聞いてみるのがいいでしょう。

調質で知っておくべき問題点

現在の熱処理検査は、硬さ以外についてはほとんど行いません。

これは、上でも書いたように、硬さを測定することで、機械的性質が推定できるためで、硬さ値の信頼度が近年では非常に高くなっていて、信憑性が高まっているのでしょう。

だから、熱処理では、その結果の良否を「硬さ値」で取り決めることがほとんどになっています。

しかし現在でも、調質品の熱処理依頼で、「JISでお願いします … 」とか、上のSCM435では、古いJISに示されていた「269~321HBW(これは、タングステンカーバイド球を使って測定したブリネル硬さの意味)でお願いします」 というケースがしばしばあります。

このブリネル値は、旧のJIS規格に参考事項として掲載されていた調質硬さの参考値ですが、それが今でも残っていて、その硬さにしてほしいという依頼内容が多いのです。

もちろん、それが問題だということはありませんが、むしろ、今でも古いJISに掲載されていた熱処理方法・硬さ範囲などが生きていることに驚いています。

そして、同時にこれは、非常に危険な問題をはらんでいることもあります。

1つは、表面硬さを確保するために、充分に高い焼戻し温度で焼戻しされていないことが起こる可能性があります。

このために、表面と内部の硬さの差が大きい可能性があることや、その他で、硬さの測定部位が限られるために、本当に必要な部位の機械的性質が確保されているかどうかを見極められているかどうかがわからないなどの懸念があります。

たとえば、品物の焼入れ硬さを測定したところ、すでに指定された硬さ範囲に入っていたので、硬さを低下させない温度(例えば250℃)で焼戻しして出荷したという例や、機械的性質が必要な部分の硬さが測定できないために、測定可能な適当な位置で硬さを確認している … などがあります。

これは、その都度打ち合わせることで不具合は起きないのですが、打ち合わせ自体が、熱処理加工者も依頼する側も高度な知識や経験がないと、両者が理解できないで終わってしまいます。

つまり、熱処理業者は、硬さの指定は、「検査する表面硬さが、旧JISにある硬さ範囲にする」というように受け取っていますので、たとえば、SCM435でφ300のように品物が大きくなると、焼入れ硬さ自体も低くて、その時点で、要求された硬さを確保できずに、500℃以上の温度で焼き戻しできないことになりますし、さらに、焼戻ししたあとの表面硬さよりも、内部の硬さはさらに低い状態になります。

そうすると、本来の調質の意味から外れる場合もあります。

硬さの差が少なく、引張強さなどの強さ的にいうと特に問題なければ、この熱処理方法が悪いとはいえなくないし、反対に、「これで問題ない」とも言えないのですが、この判断は難しい問題になります。

熱処理依頼時には、ほとんどが「熱処理の種類」と「硬さ」だけの取引ですので、上記のような表面硬さと内部硬さの違いを打ち合わせることはほとんどありませんし、設計時にそこまで検討されているかもわからないことです。

だから、みんながわからないままに適当な熱処理をしているということもあるかもしれません。

問題点は事前に把握できるのであれば、そうするほうが無難ですね。

このように、質量効果を受ける大きな品物の品質を決める場合には、いろいろなむずかしい問題を含んでいるということを記憶していただくとともに、JIS硬さ(旧JISの硬さ)は「すでに過去のもの」と考えておいたほうがいいでしょう。

焼いてみないとワカラナイ?

同様に、お客様と熱処理業者の会話に、この、「焼いてみないとわからない」というやり取りも多くあります。 私自身も、このようにお客様に説明してきました。

もちろん、この言葉は無責任なようですが、しばしば聞くことがあるかもしれませんので、簡単に紹介しておきます。

昔(1990年ごろ以前)は、私の勤めていた会社でも、しばしば「焼いてみなければわからない」という言葉を熱処理の担当者がお客さんに話しているのを耳にしました。

現在のように、空気焼入れ鋼と呼ばれるような、焼入れ性の高い高級鋼が少なく、質量効果や形状が関係して、十分な硬さが出せなかったり、硬さのばらつきが大きくなってしまって、焼戻し条件が決められなかったり、焼割れの危険性などで、通常の熱処理ができない … ということから、このような会話になったのだと思います。

「この品物は、どのくらいの硬さになるのか?」「十分に要求する硬さが得られるのか?」ということはお客様(設計者)にとっては大事な問題です。

しかし、熱処理を請け負う(熱処理業者)側では、要求される硬さ範囲にするとともに、焼割れや変形にも対応しないといけないので、その場合は、「冷却速度をコントロールして、硬さを犠牲にしないといけない」場合や、「単体で熱処理すれば指定の硬さは出せるけれど、それでは納期が間に合わないので、ほかの品物と同時に熱処理しないといけない」などのいろいろな問題が内在しています。

もちろん、最高の品質となる熱処理条件は1つしかないのですが、熱処理業者としては、効率や利益を考えないといけません・

だから、お客様が費用や納期の余裕を提供していただければ対応できるものであっても、ほとんどは、とくに常連のお客さんには、そのような無理は言えません。

そのような熱処理加工者の思惑を説明したり理解していただくことは至難の業ですので、つい「焼いてみないと … 」と言ういい方になっていたのかもしれません。

今日では、焼入れ性の高い鋼種が増えていますし、熱処理の標準化も進んでいますので、熱処理作業自体もやりやすくなるとともに、いろいろな問題(熱処理の不具合)も起こりにくくなっています。

しかし反面、現場の生きた情報や熱処理知識を得る機会が少なくなっており、学ぶための書物も少なくなっていますので、このような、無知や経験不足から問題が起きる可能性は減ってはいません。

熱処理を依頼する場合には、事前の打ち合わせが大切だということを頭に入れておいてくださいね。