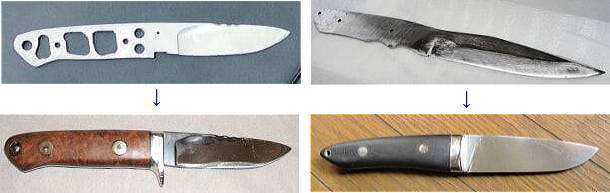

趣味などで製作される、オリジナル形状、オリジナル仕様の高級ナイフをカスタムナイフとよばれています。

f

f

これらの写真は、熱処理のお手伝いをした方の製作品の一部ですが、製作者さんのご厚意で写真を使わせていただいていています。

一般的に、ナイフに使用される鋼種は、①ダイス鋼系 ②ステンレス系 ③高速度鋼系などの高級鋼を使用されるものが多くなった半面、昔からのナイフの定番の炭素鋼系や低合金鋼系の鋼材を使用するのは少なくなっている傾向です。

もちろん、猟師さんや職人さんからのナイフの熱処理依頼では、そのようなプロの方は昔ながらの切れ味にこだわって、炭素鋼系や低合金鋼製のナイフの依頼も多いのですが、趣味のカスタムナイフを作る方は、近年はマルテンサイト系ステンレス鋼が好まれている感じがします。

炭素鋼系の鋼種は日本刀の材料として知られるように、切れ味もよく、加工のしやすさとともに、焼入れ温度が800℃程度と低いので、熱処理的には扱いやすくていい材料なのですが、水焼入れをする必要があります。

それもあって、企業が行う工場では取り扱ってくれないことも多くなっているようで、私が勤務していたころは、ソルトバスを使って、水焼入れをしてお客様の要求にお答えしていました。

炭素鋼系などの低合金鋼はさびやすい欠点はありますが、焼入れ温度が800℃程度なので、家庭でも熱処理できるという楽しみ方もある使い勝手の良い鋼種です。

反対に、ダイス鋼やステンレス鋼系になると、専門業者に委託しないときっちりとした熱処理ができないのが短所です。

ダイス鋼系等は焼入れ温度が1000℃以上ですし、加熱雰囲気が悪いと、脱炭などが生じて表面硬さが出なくなることもあるので、これらの鋼種は自分で熱処理せずに、業者などに熱処理依頼されるのが無難でしょう。

仕上がりの硬さを意識しておればいいナイフができる

ナイフの製作マニアの方は、高級な鋼種をつかってナイフづくりをしようという人が多いものの、意外に、熱処理条件や硬さ、そして最終的な性能については、あまり吟味されていない人が多いようです。

硬さの打ち合わせをすると、「他社では何も言わずに熱処理してくれていた」とおっしゃる方も多々おられます。

しかし、(これはナイフに限ることではありませんが) 人任せにしてはいいナイフができるわけがありません。

私の経験ですが、同じ硬さでも「何か違う」とか、硬さが出ているけれど、何か甘い感じがする … などの相談を受けることがあったのですが、日本刀のように、一本一本焼入れるのと違って、何本かをまとめて自動で熱処理をする場合が増えているので、いろいろな懸念が潜んでいるのです。

ともかく、材質と熱処理検査の硬さと切れ味や研磨の感触を自分で感じ取る癖をつけることをお勧めします。

例えば、刃物は刃先が勝負ですが、自動化された加熱炉を使って焼入れの加熱状態から冷却までの時間が十数秒かかると、刃先の先端の温度が冷えているので、胴部での検査で焼が入っていてとしても、刃先の硬さが低いことがあります。

通常は刃先先端の検査はしないので、検査時の硬さだけではわかりません。

これについては、少ない紙面での説明が難しいのですが、熱処理をする側の実情をいうと、例えば、60HRCという硬さは、刃先先端の硬さではなく、硬さ測定ができるところ位置で測った硬さです。

だから、使ってみたり研磨中に、「何か甘い」と感じれば、何かおかしいことが起きている可能性のほうが高いのです。

名刀といわれる日本刀の表面硬さを測定した資料を見ると、かなり硬さがばらついています。

これは、硬さというよりも、「使ってみて素晴らしい刀」ですから、それは自分でそれをつかむ必要があります。

まず最初は、前に作ったナイフの硬さ値と使った時の感触を次に生かす … ということだけでも素晴らしいナイフになっていきますから、熱処理屋さん任せにしないで、硬さの指定をすることをやってみてください。

私が担当したお客様から、硬さ指定や熱処理の要望を聞いてくれないということはしばしば聞きました。

こういう熱処理屋さんに出すのは敬遠したほうがいいかもしれません。

鋼の特徴(硬さと機械的特性など)について多く知るほど、出来上がった製品に幅が出てくるでしょうから、このことはぜひ頭に入れておいてください。

蛇足ですが、ナイフ類は銃刀法によって所持や使用が規制されています。

法令に抵触するものは届け出等の適切な手続きをしていただく必要もありますし、法に触れるサイズや形状のものは熱処理をしてもらえないこともあるので、熱処理依頼の際にはご注意ください。 (→こちらを参照)