ここでは 「刃物せん断鋼種」「刃物の硬さ」「熱処理」などの考え方について紹介しています。

せん断刃物用の鋼種について

冷間(常温)で用いられる刃物に必要な性質としては、しばしば「硬さ=耐摩耗性」「ネバさ=じん性」 という要素で評価されます。

それらは相反する性質で、残念ながら、両方に優れるものがありません。

そこでしばしば、鋼種比較や鋼種の説明をする場合に、 耐摩耗性の優等生としてはJISのSKD11が、そして、 じん性の優等生としてはJISのSKD61を基本にして刃物鋼種の特性を説明される場合が多いので、ここでもそれをもとに説明します。

もちろん、用いられる刃物用鋼種の種類はたくさんあります。ここでは、基本的な考え方を説明しています。

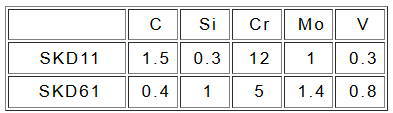

その2鋼種の主要合金成分は次のようになっています。

(説明用に簡略にしています)

成分を考えるポイントは、炭素量(C)と合金元素です。

炭素量で最高硬さが決まります

冷間せん断用刃物では、少なくても、58HRC(78HS)程度以上の硬さがでる鋼種を使うのが一般的です。

しかし、SKD61の場合でいえば、微細な炭化物(炭素と合金の化合物)が組織中にあって、硬くてねばい鋼種になっているので、72HS程度の硬さが最高硬さになので、当然、薄い鋼板用には使えません。

つまり、焼入れして、十分な硬さを出すには、炭素の量が重要になります。

また、SKD11では 84HS 程度の硬さが出ます。 しかし、このような高い硬さにすると、じん性が低くなり、ごく薄板用刃物意外の用途には適しません。

このために、82HS以上の硬さが必要な場合は、それ以外の高い硬さが出る鋼種などを検討しなければなりません。

これら2つの鋼の顕微鏡組織は、こんな感じです。(説明用のため、倍率などは適当です)

SKD11

SKD11  SKD61

SKD61

通常、この鋼種SKD11は、低温の焼き戻し(300℃以下の焼戻し温度)をすることで、高硬さでじん性の高い状態になります。

また、右側の SKD61は、本来、熱間工具鋼として分類されているもので、最高55HRC(74HS)程度の硬さが得られ、 非常に衝撃じん性が高く、耐熱性に優れるために、 厚板用の刃物材として広く用いられます。

このような特徴を持つ2鋼種ですが、刃物を作る際に、これらの2鋼種ですべてに対応できません。

1つの鋼種ですべての硬さ範囲とじん性をバランスさせてカバーすることには無理があるので、 これらの中間的な鋼種や何らかの特徴を 持った鋼種が必要になってくることになります。

刃物用の鋼種の考え方

ほとんどの刃物メーカーは、自社独特の鋼種を保有しています。

それらは こちらの図 のようにSKD11とSKD61だけでなく、特性の中間的な鋼種や、特定の特性に優れた鋼種などを使って、それらの特徴を生かす熱処理をすることによって、幅広い対応をとれるようにしています。

第一鋼業さんを例に取ると、炭素量とクロム(Cr)量をみると、12%Cr系・8%Cr系・5%Cr系などの幅広い用途に向く鋼種を保有しています。

これらの多くは、Cr量と炭素(C)量を 独自に調整して、JIS鋼種にない、非常に特徴のある独自の鋼種です。

それも、永年に渡って、それらの特性改善を行ってきた鋼種といいます。

炭素量は硬さだけでなく、炭化物を作って、じん性や耐摩耗性に影響します。

そのために、炭素量は、12%Cr系では1.5-1%、8%系では1-0.6%、 5%系では 0.6-0.3%などにして、第一鋼業さんでは、薄板用から厚板用まで、系列的に使えるような鋼種を保有しています。

炭化物量の多い12%Cr系は主に薄板用に、8%Crは中板用、5%Crは厚板用向けの刃物材料です。

刃物専業メーカーの多くも同様で、各社ごとに、独自の鋼種の鋼材仕様で材料メーカーに発注しているものです。

ただ、独自性はありますが、合金成分(フェロアロイ)は相場を形成しているので、需給事情で鋼材価格は変動するので、もとより材料価格の比率の高い刃物製品用の鋼材を数多く保有することは、価格の面では不利です。

これもあって、製鋼メーカーは鋼種の数を減らしたい意向があるものの、先に述べた「せん断する鋼板の多様性」 もあって、それが思うように進んでいませんから、鋼材価格は上がっていきます。

このようなせん断刃物業界の状況ですので、今後は、最高級材料開発にこだわらないで、汎用鋼を用いたり、低合金化などで安価な刃物によって費用低減を図ることも必要でしょう。

刃物材料の特性は、上記の炭化物特性だけで決まるのではなく、マトリックス強化対策や刃物特性の 均質化などが考えられます。

製鋼メーカーでも、鋼材の製造過程での改良も進んでいて、鋼材品質は向上しています。

清浄度などをあげる特殊な溶解方法が一般的なものになり、材料の方向性を少なく均質化する造塊方法などで改良が進んでおり、昭和年代後期の品質と比較すると、現在の刃物用鋼材は格段に鋼の品位が向上しています。

市販されている鋼種でも、刃物に適した「いい鋼種」も多くなりました。

刃物は、使用条件も限定的で、要求される特性はそれぞれで違うので、世界中の工具鋼メーカーでも、「絶対良い」という鋼種や、刃物の要求を満たす画期的な特性を持つ鋼種は見当たりません。

つまり、刃物材のじん性と耐摩耗性などの性質は両方に優れることは難しいのですが、その反対に、刃物の長寿命化の要求はなくなることはありませんから、今後は、特定用途に対する長寿命化が図られていくことが一つの方向かもしれません。

究極的には、オールマイティーな刃物というのは生まれる可能性は低いでしょうから、用途にあった最適な鋼種を選んでいくことになります。

工具鋼分野では、昭和の後期までは、刃物需要の増大もあって、性能の高い鋼種がたくさん作られたのですが、しかし結局、現在でも、オールマイティーな鋼種はないという状況です。

今後も新しい鋼種が生まれてきますし、鋼材の製造技術の進歩によって、さらなる高性能化は進むのですが、鋼材費の上昇や刃物の生産額が頭打ち状態にあるのを考えると、 過去の鉄鋼業最盛期のように、新鋼種を開発して需要に呼応するという方向には進みにくい状況にあります。

大切な刃物の硬さ

硬さは、いろいろな機械試験によって、機械的性質との相互関係が示されていますので、重要な指標です。

硬さを 測ることによって簡単に刃物の特性が評価できるという利点がありますし、刃物に必要な 硬さは経験的、実験的に被せん断材 (たとえば板厚)に対して「適当な硬さ範囲」が決まっています。

これは、 「この硬さで使用すれば刃欠けや異常摩耗が少ない … 」という経験値ですが、これを無視することは得策ではないということも経験則となっています。

これを、もう少し説明しましょう。

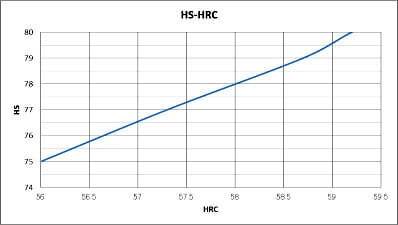

せん断刃物の硬さは「ショアー(HS)」で表すのが一般的ですが、熱処理資料などは「ロックウェル(HRC)」表示が多いので、HRC=HS換算の 一例を示しておきます。

ここでは、ショアー硬さで話を進めます。

硬さ換算例

硬さ換算例

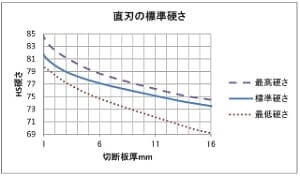

直刃の標準硬さ

直刃の標準硬さ

上は、直刃における標準的な硬さ範囲を示す図です。

ある被せん断材の板厚に対する最適硬さは決まっています。

例として、3から7mmの板を切るための刃物があったとします。

3mmの板厚をせん断する場合の最適ネライ硬さは、表から読み取ると 78HS程度で、7mm切断用の最適硬さが76.5HS程度です。

つまり、78HSを超えると、7mmの板を切れば刃欠けを起こす可能性があるので、78HS以上の硬さにしないほうがいいということがこの図から読み取れます。

つまり、刃物は欠けないような硬さで作るので、76.5HSの刃物では、3mmの板に対しては、「持ちが悪い」ということになります。

このように、せん断使用範囲を広くとった仕様であれば、最適条件でない刃物になってしまいかねません。

次に、硬さと材質の特徴も考える必要があります。

例えば、SKD61とSKD11のどちらかで刃物を作るとなると、SKD61では78HSの硬さを出すことができませんし、 SKD11(のように、十分な硬さが出る鋼種など)ではじん性が極端に低いので、良い刃物はできません。

SKD11のような耐摩耗に強い鋼種は、硬さを下げても充分な じん性が確保できないということになってしまいます。

このように、せん断刃物は、被切断材に合わせて 60~90HS という、広範囲な硬さで作る必要があります。

だから、色々な鋼板や用途に対しては、少ない鋼種で 補うことはムリですので、このために各種の鋼種が必要になってきます。

だから、先にも書いたように、 多くの鋼種を持たざるを得ないことで刃物単価が上がるという悪循環が 起こっていることも否めません。

もっといい刃物は?

耐摩耗性を必要とする極薄板切り用の刃物材について考えてみましょう。

一般的な考え方では、もっと高い硬さの出る鋼種や炭化物量の多い鋼種が耐摩耗性が高いのですが、鋼を焼入れして出る硬さには限界がありますから、材料の成分で考えていくことになります。

そこで、高い硬さを出す一つの方法として、組織中に硬い炭化物を多く含むようにするという考え方をします。

極点な例では、粉末冶金(粉末合金鋼や粉末ハイス)やタングステンカーバイド(超硬合金)なども使われていますし、表面処理(表面改質)をする方法があります。

もちろん、膜厚の決定や相性、 適用に際する熱処理その他の技術的な問題なども考慮しなければなりませんし、コスト的な問題もあるので、表面処理をすればいい … というものでもありません。

そして、宿命的に、高耐磨鋼になればなるほど、じん性面では不満足になっていきます。

また、 費用対効果などの問題も残ります。

実際のところは、価格が2倍になっても寿命は2倍になることは難しいので、価格に見合う効果が出なければ、実用化も簡単ではありませんが、今後は、そのようなことも考える必要も出てくるかもしれません。

次に、じん性の必要な刃物について考えてみましょう。

例えば、SKD61系統の材料は、70HS程度では、非常にじん性が高い材料です。

それ以上を望む場合は、一般的には、 硬さを下げることで「じん性」は向上させます。

そうすると、摩耗しやすくなるために寿命が短くなるのは 避けられません。

そこで、対策としては、たとえば、70HS付近で特にじん性に優れているという鋼種を使うことや、刃物全体の強じん性や 強さをあげる目的で、特殊溶解して清浄度を高めるような限定した考え方をすることもあります。

これらの対策は対処療法で、決定的なものではありません。

また、鉄系以外の 材料で「鉄鋼」に代わるような強じん性の高い材質は見当たらない状態です。

さらに、耐摩耗性と じん性のどちらか一方を高めれば、当然、他方の性質が低下するという宿命から逃れられませんから、以下にあるように、熱処理面で工夫するなど対策を取っているのが現状です。

ニュースでは、超超強力鋼などと呼ばれる材料も開発されていますが、刃物に用いることができるようなものはありませんし、 複合材料などの研究によって、それが、いまの、鉄鋼製刃物に代わる時代になるニュースもありますが、実用化はまだまだ先のような感じがしています。

やはり非常に重要な熱処理

鋼製の刃物は、それを生かす熱処理が非常に重要です。

硬さや特性のばらつきが少ない刃物をつくるための熱処理はやや特殊なものです。

例えば、細長い刃物の硬さを揃えることや、それぞれにあった熱処理条件を決めて作業をするには、高度の管理が必要になります。

つまり、一般品の熱処理は「標準」が求められるのですが、しばしば、せん断刃物の熱処理では、それにあった熱処理条件にして熱処理する必要性も出たきます。

熱処理は標準化も必要ですが、「天下の名刀」は標準化することで生まれるとは考えられませんから、用途を考えた熱処理の考え方は 今まで以上に大切になってくるでしょう。

熱処理にはまだまだ分からない要素があります。

たとえば、「じん性を高める」ためには、硬さの目標値を 低くする方法も一つですが、そうすると、強度の低下から、寿命の低下を招きます。

こうした、相対する 性質のうちの、劣化しがちな 特性をいくらかでも救うのがこれからの「刃物の熱処理」だといえます。

刃物を作る側の問題

硬さは機械的な性質を決定する大切な指標ですが、せん断刃物の「硬さ」は、規格値として考えるのは 適当でなく、 むしろ、 せん断仕様に対応する硬さにすることを考えていなくてはなりません。

例えば、 熱処理の硬さ指定が77±2(HS)で あったとすると、75から79HSに相当する最適板厚範囲は、最適板厚は2mm~10数mmの範囲になってしまいます。

つまり、 硬さの指定値に熱処理するという考え方ではなく、仕様にあった硬さにしないと、良い刃物になりません。

硬さが保証されてさえいればお客様が満足するというのではなく、使用目的にあった刃物を作る重要性がここにあります。

このせん断刃物の目的を得るためには、お客様の使用状況を常にフィードバックして、製品に対応させなければなりません。

広範囲のせん断条件やオールマイティーの刃物を要求される場合には、すべてに満足のいくものがないことや、刃物の弱点や特徴をお客様に理解いただくことも大切なことです。

今後は、刃物に対する要求と刃物能力のギャップを埋めていき、寿命の長い刃物を追い続けなければなりません。

刃物を使う時の問題

刃物を業者に発注する場合も同様です。切ることのない板厚を要求するなどは、自損行為です。

刃物の材質と熱処理によって、刃物の持つ基本的な機械的性質が決まります。それが使用する環境にあっていないと、良い刃物にはなりません。

さらに、こちらに 示すように、刃物自体が持つ要素以外の要因(シャーや使用条件など)が多いことに注目ください。

その他では、寒冷地での 刃欠け問題などの特殊な例もあります。

これは、冬季に朝一番に使用したところ、突然刃欠けが生じる … という例で、これは、「鋼の低温脆性」という問題であるということを知っておくのがいいでしょう。

特に、炭素量の高い高硬度のせん断刃物は、常温以下では衝撃値が低下します。

これは、鋼では避けられないもので、急激にそれが低下する温度を「遷移温度」と言いますが、常温ではすでにじん性低下が始まっている鋼もあって、これは、焼入れするほとんどの鋼が持っている、避けられない性質です。

これについては、熱間用の金型などでは「予熱の必要性」として常識的になっていますが、これは注意すべき問題点でもあります。

刃物を氷点下で使うことはほとんどないので、低温による特性の劣化を気にしない人も多いのですが、環境温度が 常温以下になると、鋼の性能(特にじん性面で)が低下することを知っておいて損はないでしょう。

これは、機械(シャー)の「慣らし運転」をしたり、室温を高めることなどによって、 刃物の温度を高めることで低温におけるじん性低下を回避できますので、対策することで トラブルを防止できます。

これと反対に、熱による問題も寿命を縮めます。

鋼板の切断中には、摩擦力や変形に伴う発熱があります。瞬間温度は900℃程度に達します。

クリアランスなどの 取付条件や潤滑油の問題などは発熱対策としてしばしば取り上げられますから、中厚板用の刃物材では、高温焼き戻しによる熱への対策をしていますが、 それでも500℃程度までしか対応できません。

先に説明したように、低温での 問題と合わせて、刃物が高温にならないように、 潤滑や冷却ということについて配慮することが大切になります。