焼入れすることによって生じる割れを「焼割れ(焼き割れ)」といいます。

もちろん、連続して自動化された炉では、焼入れ後の焼戻し中に発生したものも「焼割れ」といして扱うことも多いので、広義では、「熱処理工程中に発生した割れ」と言ってもいいでしょう。

ただ、焼戻しの工程中に割れる場合もあります。

この場合でも、焼入れによって生じた応力に焼戻しによる温度変化や組織変化で発生した応力が合わさって、材料の強度を超えた時に割れが生じます。

このときは、ほとんどの割れは引張応力が関係しています。

焼割れのもととなる焼入れでは、加熱冷却中の熱応力や硬化や軟化の際の変態応力が発生し、それが、品物の一部に集中するため … と説明されます。

割れ部の材料強度を超えた応力によって、材料が持ちこたえることができなくなって破損するとされています。

熱処理による強化(硬さの上昇など)は応力を発生させることですので、割れに至るまでには、変形などの形状の変化が発生しています。

焼割れは焼きが入っていないところから生じる

一般的な割れの傾向は、低合金鋼においては、焼が入りにくく強度の弱い隅部などから割れる場合が多く、焼入れ性の良い鋼種では、大きさや形状も関係しますが、しばしば、表面部から発生します。

低合金鋼については、熱処理についてわかりやすい書籍をたくさん書かれていた大和久重雄先生は、「焼割れは、焼の入りにくいところで発生する。しっかり焼入れすると割れない」ということをしきりにおっしゃっていました。

近年は焼割れが減った

1990年頃までは、しばしば、焼割れが発生することも多く、不具合の割合としても多かったようですが、特に平成年代以降は、特に鋼材の製造において、連続鋳造法、脱ガズ技術などの技術向上によって、鋼材の品位が非常に高くなり、また、熱処理の管理面においても標準化の浸透などもあって、焼割れの発生頻度は激減しています。

しかし、焼割れは熱処理や鋼材の不具合によって起こるだけではなく、形状や無理な要求に伴うなど要因もあって、皆無ではありません。

早く冷やすと割れる … は正しくない

焼割れは、割れ起点での引張応力が材料強度を超えた場合の応力解放の結果で発生する … というのが基本的な見方です。

そのために、焼入れ性の低い低合金鋼では、隅部などの冷却が遅い部分は強化が不十分なために、その部分が破れの起点になることが多く、早く冷やすと割れる … という言い方は、ほとんど正しくないと考えられています。

しばしば、空冷で硬化する鋼種でも、大型の品物の場合は、機械的性質を高めるために油冷して冷却速度を上げて特性の向上を図る場合も多いのですが、冷却が速くてわれることはありません。

これに対して、焼入れ性の高い高合金鋼では、熱処理による寸法変化(これを熱処理変寸といいます)と形状的な影響(これを質量効果という場合もあります)を受けるところことで割れが発生することがあります。

この場合は、熱処理や材料の問題というよりも、形状や材料選択などの設計的な要素が強いのですが、割れた品物を調査しても、その原因を特定することも難しいものがほとんどです。

極端な例ですが、焼入れ性の良いSKD11の品物を液体窒素や水で焼入れしても単純な形状では割れません。

しかし、少し大きな品物や肉厚が異なる品物では、簡単に割れる場合もあります。

薄肉のグラスに熱湯を注いでも割れませんが、肉厚のガラスのほうが割れやすいのは既知のことですが、これは、ガラスが割れやすいこともありますが、鉄鋼の熱処理品では、そもそも、焼入れは応力を高める操作をしているものなので、焼割れは完全に避けられないものですし、たとえ割れなくても、変形が残るという問題もあります。

応力は3次元的なので原因は多彩

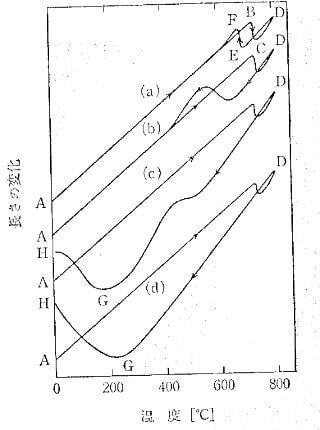

熱処理中には、下の図に示すように、温度による変化と、変態による変化が起こっており、これは、2次元の変化ですが、実際には3次元で考えないといけません。

品物が大きいと、各部位でその変化の様子が違うので、原因を特定するのが難しいと言えます。

この図は、(c)→(d)のように、冷却速度を早くすると、G点以降でマルテンサイト変態で体積変化(膨張)していることを示す図です。

実際の品物を、焼入れ温度から急冷すると、品物の各部分や内部と表面で温度差から寸法差が生じて、応力が発生します。これを熱応力といいます。

また、この図のように、焼入れ温度(ここではD点)に加熱されているときは、オーステナイト組織になっているものが硬化して、マルテンサイトになると、体積が膨張して応力(変態応力)が発生します。

このように、焼割れは、熱変化と変態による変化が複雑に作用して、品物の弱いところや応力が集中しやすいところに集中して、そこから割れてしまうと考えられています。

全てはそのように単純に説明できるものではない

だから防止対策は簡単ではないのですが、熱処理操作上の対策、仕様の見直し、機械加工時の対策などがあります。

熱処理では

品物各部の温度差を少なくすることが有効になります。

例えば、ゆっくり加熱する、均一に冷却する … などですが、品物を冷却中に冷却剤(水や油など)から引き上げて温度を慣らすなどで対策をすることも多くあります。

これも、やり方を間違うと、焼入れ硬さが出ないという問題が出る場合があるので、簡単なことではありません。

品物の仕様を考える

焼入れ性の良い部類の SKD11やSUS440C などでも割れが発生します。少し大きな品物は要注意です。

このために、少し大きな品物では、硬い硬さにしないことや、油冷しなければならない鋼種でも空冷するなどの、最高硬さにしないことで割れの危険度を少なくする場合もあります。

品物が大きくなると、SKD11などでは62HRC以上、SUS440Cでは58HRC以上にする場合は要注意です。

機械加工の注意点

もちろん、品物の加工時の注意によっても、割れの危険性を少なくできます。

これには、表面の鋭角部や隅部を面取りやR加工をして、さらに、表面をなめらかに加工すること、スケールのある肌や酸化した状態のまま熱処理しない、極端な厚さの差をなくすこと … などが挙げられますが、それらの対策をすれば焼割れが生じないのか?となると、確証はありません。

焼割れの原因を調査してもわからないことが多い

品物が焼割れした場合に、その原因を探すことは大変です。

品物を破壊するなどで調査をしても、その原因のほとんどは特定できるというものではありません。

昨今の熱処理事故品の調査報告を見ると、針でつついたような原因を探し当てて「これが原因と考えられる」と結言している報告書が増えている感じがします。

これは、分析機器など、検査のための機器が進歩したこともあります。

例えば、割れの起点に炭化物や介在物があるのを見つけて、「これがわれの起点になっている」と書いてあるようなものもあります。

でも、無欠陥の材料は絶対にないので、そのように結論づけることは単純にはできないはずですから、多角的に調査をしないと原因は掴めません。

もしも、有害な非金属介在物が割れ起点に見つかっても、それは原因の一つにはなっても、それのみが原因と決めつけるのには無理があります。

「究極の焼割れ防止は熱処理をしない事」… というJOKEを言う人もいるくらい、対策も難しいのです。

ベタなことですが、熱処理業者は過去の経験を積んでいますので、事前に熱処理についての打ち合わせをして、問題点を調整することだけでも、熱処理の不具合防止には役に立ちます。