焼入れで硬化した層の深さを焼入れ硬化層深さ あるいは、単に、「硬化層深さ」といいます。

これは、全体焼き入れの用語ではなく、表面熱処理の用語です。

JISには、表面熱処理での、「有効硬化層深さ」と「全硬化層深さ」などについて規定しています。

これは、言葉から直感する意味合いと少し違います。

表面から内部にいくに従って硬さ低下するので、削り込んだ部分の硬さが示された「硬化層」の硬さではないことを理解しておく必要があります。

それを見越して、品物の高周波焼入れの仕様を考える必要がある場合もあります。

硬化層の文字からくるイメージとJISでいう硬化層の定義は違う

まず、「硬化層深さ」の内容や意味を知っておきましょう。

硬化層深さとは、焼入れで硬くなった部分ですから、品物の断面の硬さを測ればいいのですが、まず、測定するのも簡単ではありません。

硬化層深さ(硬化深度という方もいます)を測定するには、品物の断面を切断して、微小硬さ計などで測定しなくてはならないので、検査には費用も時間もかかりますから、通常は、断面の硬さは検査しません。

また、破壊する検査となるために、試験が必要であれば、それを測定する試験片(試験用の品物)も必要になります。

これもあって、通常の熱処理後の検査では、表面の硬さ検査のみしか行わないのが普通です。

しかし、焼入れ性の低い鋼で最高の表面硬さが欲しい場合や、高周波焼入れをした品物などでは、内部の硬さが低下しています。

だから、「仕上げ加工をして表面硬さを測ったら、指定硬さを外れている」というトラブルも起きかねません。

高周波焼入れでは、周波数によって加熱する深さが決まるのですが、何よりも、研削仕上げしたときの表面硬さが十分でなければ困ります。

つまり、JISでは、それについて規定しているのですが、ともすれば勘違いしやすいので、JISの考え方や定義の仕方を知っておくのが良いでしょう。

表面熱処理における硬化層深さには4つの定義事項があります

特に間違いやすいのは、「表面硬さがその深さまで維持しているのではない」ということです。 まず、このことを理解しておく必要があります。

関係する用語としては、次のものがあります。

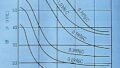

1)有効硬化深さ:表面から限界硬さまでの距離

2)全硬化層深さ:焼入れ前の鋼材硬さ位置までの距離

3)最小表面硬さ:要求した硬さの最低値

4)限界硬さ:最小表面硬さx0.8

例えば、ある丸棒を高周波熱処理して、「表面硬さが60HRC以上で硬化深さが2mmほしい」と要求しても、JISの規定では、表面から2mmの位置では すでに、60HRC以下になっている場合もある ということです。

JISの内容を大まかに言えば、表面硬さの8割の値までの深さが硬化深さ(有効硬化深さ)で、表面と同じ硬さ位置までの深さは「わからない」ということです。

だから、「2mm削ったところで60HRCの硬さが欲しい」と要求した場合で、有効硬化深さが2mmの焼入れ装置であれば、表面硬さは 60÷0.8≒75 でないといけないことになるので、これは多分無理なことになります。

この場合は、もっと仕上げシロ(仕上げ加工量)を小さくしないといけません。

つまり、「熱処理後に外径を4mm機械加工したときの表面硬さ(または、表面を2mm削った状態での硬さ)が60HRC以上必要だ」ということを依頼先にしっかりと伝えるようにして確認しないといけないことも大切です。

もちろん、申し出た時点で、鋼種や設備的理由で、「それは無理」と熱処理を断られる場合もあるかもしれませんが、それでも、仕上げた時点で判明するよりもマシでしょう。

ともかく、硬化深さが2mmであれば、その位置では、指定の硬さではなくて、それ以下の硬さになっているということです。

このような通常の品物では、「仕上げしろがあって、高周波焼入れをした後に、仕上げた状態で、表面硬さがいくらになっているのか … 」というのは、JISの言い方(用語)からはわかりにくいですので、熱処理前に納得行くまで確認するぐらいでちょうどいいのかもしれません。